- •Фрикционные передачи.

- •Материалы для изготовления колес.

- •2 Кинематика фрикционных передач и вариаторов.

- •3.Фрикционные вариаторы.

- •Классификация вариаторов.

- •Жесткая плавающая

- •Смазывание узлов с подшипниками качения.

- •Посадки пк на валы и в корпус.

- •Эскизное проектирование узлов и деталей машин.

- •Диаметр выходного конца вала

- •Разборные соединения. Соединения. Общие сведения о соединениях .

- •Общие сведения о шпоночных соединениях.

- •Призматические шпонки.

- •Сегментные шпонки.

- •Критерии работоспособности и расчет шпоночных соединений.

- •Конструирование шпоночных соединений.

- •Шлицевые соединения.

- •Классификация шлицевых соединений.

- •Прямобочные шлицевые соединения.

- •Эвольвентные шлицевые соединения.

- •2.Критерии работоспособности и расчет шлицевых соединений.

- •Резьбовые соединения.

- •1.Общие сведения.

- •Классификация резьб.

- •2.Момент завинчивания в резьбовой паре. Самоторможение. Кпд.

- •Самоторможение резьбовой пары.

- •Кпд резьбовой пары.

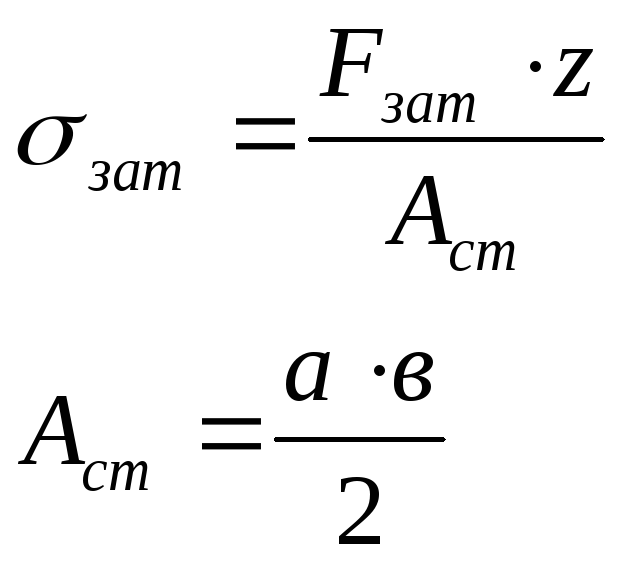

- •4.Расчет на прочность резьбовых соединений при различных случаях нагружения.

- •Расчет ненапряженных резьбовых соединений.

- •Расчет напряженных резьбовых соединений.

- •Расчет затянутого (напряженного) резьбового соединения под действием сдвигающей нагрузки ( болт установлен с зазором).

- •Расчет затянутого (напряженного) резьбового соединения, нагруженного внешней осевой силой.

- •Расчет коэффициента внешней нагрузки.

- •Расчет резьбовых соединений под действием комбинированной нагрузки.

- •Материалы и допускаемые напряжения при расчете резьбовых соединений.

- •Неразъемные соединения. Сварные соединения.

- •Обозначение сварочных швов на чертежах.

- •3.Критерии работоспособности и расчет сварных соединений.

- •Допускаемые касательные напряжения.

- •Заклепочные соединения.

- •Способы клепки.

- •Классификация.

- •2. Основные критерии работоспособности . Расчет заклепочных соединений.

- •Соединение деталей с гарантированным натягом.

- •Способы сборки соединений с натягом.

- •2.Критерии работоспособности и расчет соединений с натягом.

- •Прочность соединения.

- •Расчет прочности соединяемых деталей.

- •Методика выбора посадки по заданным внешним нагрузкам.

- •Классификация муфт. Механические муфты

- •Неуправляемые Управляемые Самоуправляемые

- •Неуправляемые муфты.

- •Упругие муфты.

- •Компенсирующие муфты.

- •Муфты управляемые (сцепные).

- •Самоуправляемые (автоматические (муфты).

- •1. Полное выключение, 0

Расчет коэффициента внешней нагрузки.

D

D

1

(1+2)/2

(1+2)/2

d

d

2

2

dотв

Деформации

от гайки и болта распределяются вглубь

деталей стыка, как показывают эксперименты,

по конусам, с углом полураствора конуса

![]() .

.

Для

простоты на практике коническую модель

деформирования заменяют цилиндрической,

т.е. считают, что деформация распределена

внутри полого цилиндра с наружным

диаметром

![]() ,

и внутренним диаметром

,

и внутренним диаметром![]() .

.

![]() -

в случае, если детали выполнены из

одного материала.

-

в случае, если детали выполнены из

одного материала.

![]()

Если стык состоит из разнородных материалов, то податливость определяется по формуле:

![]() ,

где

,

где

Е1- модуль упругости стали,

Е2- модуль упругости чугуна.

![]() -

площадь болта.

-

площадь болта.

Точный расчет податливости детали стыка проводят лишь в некоторых специальных задачах (обычно когда затяжка неконтролируемая), в остальных случаях коэффициент задается заранее.

Расчет резьбовых соединений под действием комбинированной нагрузки.

В этом случае необходимо определить наиболее нагруженный болт (если их несколько) и оценить его прочность.

R

R

M

M

Ry

Ry

Rx

Rx

A

a b/2

b

b

зат

зат

Ry

Ry

M

M

R-реакция (например, от цепной передачи);

зат – напряжения в стыке от предварительной затяжки болтов;

После

приложения внешней нагрузки, ее

составляющая Ry

дополнительно растягивает болты силой

![]() и уменьшает напряжения затяжки стыка

на

и уменьшает напряжения затяжки стыка

на![]() .

Под действием опрокидывающего момента

М напряжения в стыке

.

Под действием опрокидывающего момента

М напряжения в стыке![]() .

.

- суммарное напряжение в стыке после приложения внешней нагрузки

![]() .

.

Для того, чтобы стык не раскрывался необходимо min>0 или зат>Ry+M(1)

Т.е.

![]() ,

гдезат

см. по

формуле (1).

,

гдезат

см. по

формуле (1).

Суммарная

нагрузка на наиболее нагруженный болт

равна

![]() ,

откуда

,

откуда![]() выражаемd1.

выражаемd1.

Проверим стык по условию отсутствия сдвига от внешней силы Rx.

![]()

Момент не учитывается, т.к. не изменяет суммарного значения силы трения

( с одной стороны прижимает, а с другой ослабляет).

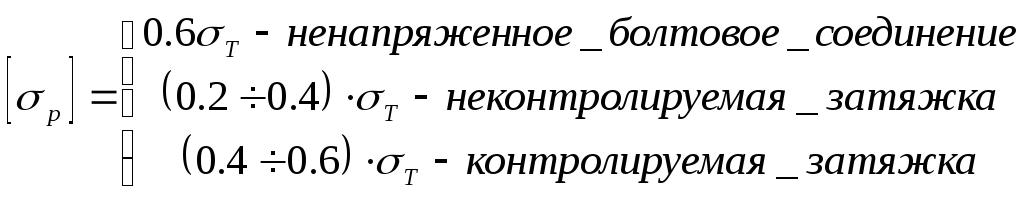

Материалы и допускаемые напряжения при расчете резьбовых соединений.

При выборе допускаемых напряжений необходимо учитывать:

напряженность соединения;

вид затяжки: контролируемая, неконтролируемая;

вид нагрузки: статическая, переменная.

Допускаемые напряжения :

при растяжении

срез болта

![]() -

если болт поставлен без зазора и

сдвигается.

-

если болт поставлен без зазора и

сдвигается.

напряжения смятия в резьбе

![]() -

сталь.

-

сталь.

Болты изготавливают из сталей обыкновенного качества (Ст3…Ст7), качественных сталей (10…45), легированных (40Х).

Болты, изготовленные по ГОСТу, имеют 12 классов точности. Класс точности обозначается двумя цифрами (например: 3.6, 4.6 и т.д.).

По

первой цифре находят предел выносливости:

![]() .

.

По

второй – предел текучести:

![]() .

.

Пример условного обозначения болта с наружным диаметром d=12мм, длиной – l=60мм, с классом прочности –5.6.

Болт М1260.5.6 ГОСТ 7808-70

Неразъемные соединения. Сварные соединения.

Общие сведения. Виды сварки и типы сварочных работ.

Сварные соединения – это неразъемные соединения, основанные на использовании молекулярного сцепления.

Соединения различают:

с местным нагревом деталей до жидкого состояния, т.н. термический класс сварки.

с совместным действием нагрева и пластического деформирования, т.н. термомеханический класс сварки.

с пластическим деформированием деталей, т.н. механический класс сварки.

На практике известно свыше 60 видов сварки.

Достоинства:

Наибольшая прочность среди неразъемных соединений (в стыковых сварочных соединениях прочность приближена к прочности основного материала).

Существенная экономия материала засчет более полного его использования (отсутствие вспомогательных деталей, меньших припусков на обработку).

Легкость конструкции.

Высокие экономические показатели: малая трудоемкость процесса, низкая стоимость оборудования, возможность автоматизации.

Недостатки:

Нестабильность качества шва (как правило при ручной сварке).

Трудность контроля качества соединения, операция контроля качества является обязательной операцией (ультразвуковой метод, рентгеноскопия).

Изменение структуры металла шва и около шовной зоны.

Возможность коробления деталей.

По источникам нагрева различают сварку:

Трением

Электрическую

Газовую

Ультразвуковую и т.д.

Электрическая сварка бывает:

дуговая

контактная

электрошлаковая

Дуговая сварка может производиться плавящимся или неплавящимся (вольфрамовым) электродом.

Газовая сварка происходит, при оплавлении материала деталей и присадочного металлического прутка газовым пламенем.

Типы сварных соединений. Типы сварных швов.

Стыковые соединения.

а) без обработки кромок

S

S

S<6 мм

б) с обработкой кромок

S

S

S<15 мм

в) с обработкой кромок

S

S

S<40 мм

С

хематично

на чертежах стыковой шов обозначается

следующим образом: С

()

хематично

на чертежах стыковой шов обозначается

следующим образом: С

()

Этот тип соединений обеспечивает наибольшую прочность.

2.Соединения в нахлест.

k

S

k

S

S

k

S

k

l

l

b

b

b l 4S – для обеспечения равномерного распределения напряжений в шве.

По технологическим соображениям S 3 мм, k S (обычно равен), kmin = 3мм.

С хематично

на чертежах нахлесточные сварные

соединения обозначаются: Н (

)

хематично

на чертежах нахлесточные сварные

соединения обозначаются: Н (

)

Если приваривается несимметричная деталь, то

y2

y2

y1

y1

центр тяжести

центр тяжести

![]() -

для обеспечения равнопрочности швов.

-

для обеспечения равнопрочности швов.

Нахлесточные швы, в зависимости от расположения шва относительно силы (внешней нагрузки), могут быть:

а) фланговые, параллельно действующей силе.

F

F

F

б) лобовой, перпендикулярно действующей силе.

F

F

F

F

в) косой

3.Тавровое соединение.

угловой сварной шов стыковой сварной шов

Схематично на чертежах тавровое соединение обозначают следующим образом:

Т

Т

4.Угловое сварное соединение.

Угловое соединение в силовых конструкциях не применяют.

Типы сварных швов.

Стыковой сварной шов (детали полностью проплавляются).

Используется в стыковых и тавровых соединениях.

Угловой сварной шов (проплавляются только поверхности деталей). Представляет собой прямоугольный треугольник со сторонами, называемыми катетами. Используется в нахлесточных, угловых и тавровых соединениях.