- •1 Терминология, обозначение и классификация пластмасс

- •2 Основные свойства, преимущества и недостатки пластмасс

- •5 Технология пр-ва пэ: сырье, получение пэнд в трубчатом реакторе

- •7 Получение пэвп в газовой и жидкой фазах на комплексн металлоорганич кат-рах

- •8 Полипропилен.

- •Структура, свойства, переработка, применение

- •10 Получение, свойства и применение сополимеров этилена.

- •12 Полиизобутилен

- •13 Полистирол: сырье, полимеризация

- •Полистирол Блочный: производство, структура, свойства, применение

- •14 Производство полистирола в суспензии

- •17 Производство пенополистирола

- •18 Производство поливинилхлорида в массе.

- •19 Производство поливинилхлорида в эмульсии

- •20 Производство поливинилхлорида в суспензии

- •21 Сополимеры винилхлорида. Производство, свойства и применение жесткого пвх(винипласта)

- •25 Акриловые полимеры: Полимеры и сополимеры

- •29 Полиакрилонитрил - Сырьем для получения пан служил акрилонитрил (ан).

- •30 Полиакриламид

- •31 Свойства и применение поливинилацетатных пластмасс

- •36. Производство поливинилового спирта

- •37 Производство поливинилацеталей

- •38 Простые полиэфиры: полиформальдегид

- •40 Полиэтиленоксид, полипропиленоксид, пенопласт.

- •Исходные продукты

- •47 Фенолоальдегидные полимеры: сырье, механизм и особенности реакций образования фенолоальдегидных олигомеров.

- •Исходные продукты

- •Исходные продукты

- •Свойства и применение аминоальдегидных смол

- •Исходные продукты

- •52 Сложные полиэфиры: сырье для получения линейных термопластов

- •Исходные продукты

- •Производство полиэтилентерефталата

- •Глицеринбесцветная прозрачная жидкость без запаха растворима в воде.

- •60 Стеклопластики, препреги, премиксы

- •Эпоксидные смолы (эс), содержащие в молекулах две или более окисные группы

- •63 Фурановые полимеры: основные представители, сырье, производство.

- •Особенности переработки

- •Сырье для производства полиамида

- •69 Полиамид-6,6: сырьё, особенности получения, поликонденсация соли аг. Сырье для производства полиамида

- •78 47.Пенополиуританы – эластичные, жесткие и литьевые изделия.

- •80 Производство полиорганосилоксанов с разветвленными и циклолинейными цепями молекул

- •82 Простые эфиры целлюлозы

- •83 Сложные эфиры целлюлозы

63 Фурановые полимеры: основные представители, сырье, производство.

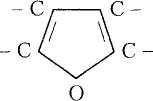

Фурановые смолы (полимеры) получают в технике из производных ряда фурана фурфурола, фурфурилового спирта и фурфурилиденацетона. В зависимости от исходного сырья они делятся на фурфурольные, фуриловые и фурфурилиденацетоновые смолы. Вес они содержат гетероциклическое фурановое кольцо:

После отверждения (перехода в неплавкое и нерастворимое состояние) фурановые смолы обладают хорошей химической стойкостью, высокой теплостойкостью (до 300 °С) и удовлетворительными механическими и диэлектрическими свойствами. Для уменьшения усадки (увеличение плотности происходит от 11001200 до 14001500 кг/м3), приводящей к растрескиванию материала и ухудшению адгезии, в фурановые смолы обычно вводят волокнистые и порошкообразные наполнители (асбест, стеклянное волокно, графит, песок и др.).

Сырье. В производстве фурановых смол применяют фурфурол, фурфуриловый спирт и ацетон.

Фурфуролпрозрачная маслянистая жидкость с запахом ржаного хлеба, Ткип=162°С. Хороший растворитель органических веществ, растворяется в спирте, ацетоне, эфире в воде растворяется плохо:

СОН

СОН

Фурфуриловый спирт — бесцветная жидкость, хорошо растворяется в воде, спиртах и других растворителях:

СН2ОН

СН2ОН

Ацетон СН3 СО СН3 — бесцветная жидкость, хорошо растворяется в воде, спиртах и других растворителях.

Производство пластических масс на основе фурфурола

Фурфурол в присутствии минеральных кислот (серной, соляной), сульфокислот (бензол- пли толуолсульфокислоты), галогенидов металлов и других кислых катализаторов постепенно превращается в неплавкий и нерастворимый полимер черного цвета сложного строения. Плавкие и растворимые начальные продукты поликонденсации получают нагреванием фурфурола при 120-140С в присутствии уротропина (олигомер ФГ-1) и фурфурамида (олигомер ФФ-1) или других азотсодержащих соединений.

На основе олигомеров готовят пресс-материалы путем смешения с наполнителем (каолином, белой сажей и др.), смазкой и катализатором, вальцевания при 80-120 °С и измельчения. Для снижения хрупкости в них добавляют акрилонитрил-бутадиеновый каучук. Отличительной особенностью пресс-материалов является сохранение удовлетворительных физико-механических и диэлектрических свойств при высокихТ.

Производство пластических масс на основефурфурола и ацетона

Фурфурилиденацетон — кристаллический порошок желтого цвета, темнеющий при хранении, плавится при 34-37°С, растворяется в ацетоне, бензоле, толуоле, этил-ацетате и не растворяется в воде.

Дифурфурилиденацетон — желтый или оранжевый порошок с температурой плавления 50-55 °С, растворяется в ацетоне.

Техника безопасности

Используемые в производстве фурановых смол фурфурол, фурфуриловый спирт и ацетон являются токсичными веществами, особенно фурфурол, который раздражает слизистые оболочки, возбуждает нервную систему и при длительном вдыхании вызывает общие нервные расстройства. Наиболее пожаро- и взрывоопасным среди них является ацетон. Фурановые смолы в неотвержденном состоянии — вязкие жидкости или твердые вещества — при попадании на кожу могут вызвать дерматиты

64 Свойства и применение фурановых полимеров

Фурановые смолы (полимеры) получают в технике из производных ряда фурана фурфурола, фурфурилового спирта и фурфурилиденацетона. В зависимости от исходного сырья они делятся на фурфурольные, фуриловые и фурфурилиденацетоновые смолы. Вес они содержат гетероциклическое фурановое кольцо:

После отверждения (перехода в неплавкое и нерастворимое состояние) фурановые смолы обладают хорошей химической стойкостью, высокой теплостойкостью (до 300 °С) и удовлетворительными механическими и диэлектрическими свойствами. Для уменьшения усадки (увеличение плотности происходит от 11001200 до 14001500 кг/м3), приводящей к растрескиванию материала и ухудшению адгезии, в фурановые смолы обычно вводят волокнистые и порошкообразные наполнители (асбест, стеклянное волокно, графит, песок и др.).

В настоящее время производство фурановых смол невелико. Они применяются там, где требуется повышенная химическая стойкость или теплостойкость (пресс-материалы, пластобетоны, замазки, футеровочные материалы и др.).

На основе мономера ФА и мелкодисперсного наполнителя готовят замазки: фан-зол (наполнитель песок) и ферганит (наполнитель андезитовая мука с добавкой 3-10% углеграфитового порошка). Отвердителем служит бензолсульфокислота, добавляемая в количестве 25 % к мономеру ФА. Все компоненты (без кислоты) перемешивают до получения однородной смеси, затем вводят кислоту, выгружают из смесителя и сразу же используют по назначению до начала отверждения.

Фуриловые олигомеры применяют в качестве связующих при изготовлении слоистых пластиков, клеев, замазок и угленаполненных изделий.

Мономеры и олигомеры, полученные из фурфурола и ацетона, широко применяются как самостоятельно в качестве связующих при изготовлении пресс-материалов, пластобетонов, антикоррозионных мастик и замазок для футеровочных работ, так и в модифицированном виде (новолачными ФФС, эпоксидными смолами и др.).

Пресс-материалы обладают высокой химической стойкостью к кислым и щелочным средам, тепло- и водостойкостью, используют в производстве негорючих древесно-стружечных плит.

Введение в мономер ФА минеральных наполнителей разной дисперсности и катализатора отверждения приводит к получению материалов, отверждаемых на холоду, имеющих черный цвет и обладающих монолитностью, высокой химической и механической прочностью. Их называют пластобетонами и применяют как химически и водостойкие материалы в гидротехнических и подземных сооружениях, для изготовления электролитических ванн и др. Получают пластобетоны подобно цементному бетону в бетономешалках. Их прочностные свойства превышают свойства бетона.

65 Полиамиды: их классификация, сырье и основные методы получения

К полиамидам (ПА) относятся многие природные и синтетические полимеры: белки, шерсть, полимеры аминокарбоновых кислот, амиды полиакриловой и полиметакриловой кислот и др. Они содержат амидную группу — CONH2 или СОNH. Если основная цепь макромолекулы построена из атомов углерода, а амидные группы находятся в боковых цепях, то такие ПА называются карбоцепными, если же амидные группы расположены в основной цепи макромолекулы, то ПА носят название гетероцепных. В данной лекции рассматриваются синтетические гетероцепные полиамиды. Все они термопластичны.

В промышленности ПА получают 4-мя методами:

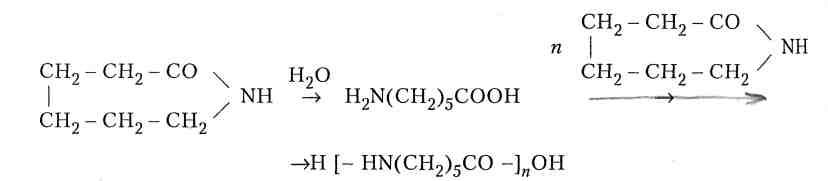

1. полимеризацией лактамов аминокислот;

2. поликонднесацией диаминов с дикарбоновыми кислотами;

3. поликонденсацией диаминов с хлорангидридами дикарбоновых кислот;

4. полимеризацией -аминокислот.

Для обозначения химического состава ПА широко применяется числовая система. ПА, полученный из аминокислот, обозначается одним числом, соответствующим числу углеродных атомов в исходной аминокислоте. Например, полиамид ПА 6 полимер -аминокапроновой кислоты NH2(CH2)5COOH (или ее лактама).

Исходными продуктами для получения ПА являются лактамы и аминокислоты, а также диамины и дикарбоновые кислоты.

Получение рассмотрим на примере П-6.

Поликапроамид (П-6, найлон 6) в промышленности получают главным образом гидролитической полимеризацией капролактама, протекающей под действием воды и кислот, которые вызывают гидролиз лактамного цикла:

Наиболее медленной стадией является реакция гидролиза, лимитирующая скорость образования полимера. Поэтому на производстве специально добавляют в реакционную смесь аминокапроновую к-ту, являющейся катализаторами этой реакции. Процесс проводят по периодической (в автоклавах под давлением) или непрерывной (в реакторах колонного типа при атмосферном давлении) схеме.

Технологический процесс производства поликапроамида непрерывным методом состоит из следующих стадий: подготовка сырья, полимеризация капролактама, охлаждение, измельчение, промывка и сушка полиамида (рис. 27.1).

Реактор представляет собой вертикальную трубу (или колонну). Колонна заканчивается конусом и фильерой для слива полимера.

В процессе реакции выделяется вода, пары которой, выходя из реактора, увлекают за собой и пары капролактама. Смесь паров поступает в теплообменники 4, в которых капролактам конденсируется и стекает обратно в еактор, а вода собираетрся в сборнике 5. Конверсия мономера 88-90 %.

Рис. 27.1. Схема производства поликапроамида непрерывным методом: 1 — плавптель; 2 — фильтры; 3 — реактор; 4 — теплообменники; 5 — сборник; 6 — вращающийся барабан; 7 — резательный станок; 8 — бункер; 9 — промыватсль-экстрактор; 10 — вакуум-сушилка

Расплавленный полимер из реактора поступает под давлением в фильеру, откуда выдавливается через щель на холодную поверхность вращающегося барабана 6 (или в ванну с холодной проточной водой), где охлаждается и в виде лент поступает на измельчение в резательный станок 7. Крошку полимера собирают в бункере 8, а затем передают в промыватель-экстрактор 9, в котором она промывается горячей водой для удаления пепрореагировавшего кап-ролактама. Высушивают крошку в вакуум-сушилке 10 при температуре не выше 125-130 °С до содержания влаги 0,1%.

В поликапроамиде, выгружаемом из реактора 3, содержится до 10-12 % непрореагировавшего капролактама и низкомолекулярных полимеров. Они снижают физико-механические свойства полиамида, и поэтому их удаляют экстракцией горячей водой.

Поликапроамид также получают из капролактама методом анионной полимеризации в расплаве мономера.

66 Полиамиды. свойства. Особенности переработки полиамидов.

Структура и свойства полиамидов

определяются химическим строением

макромолекул. Большинство из них

кристаллизуются, образуя рогообразные

белые, твердые продукты и лишь некоторые

сополимеры – аморфные прозрачные

стекла. Макромолекулы ПА в кристалле

имеют конформацию плоского зигзага и

связаны между собой водородными связями

С=ОHN, которые обусловливают высокие

температуры плавления кристаллов

(180-280С) С уменьшением

числа метиленовых групп в звеньях

макромолекул (увеличением числа![]() –групп,

а следовательно и водородных связей

между отдельными макромолекулами в

единице объема) повышается

–групп,

а следовательно и водородных связей

между отдельными макромолекулами в

единице объема) повышается![]() ,

увеличивается жесткость и твердость

ПА. Алифатические ПА и их сополимеры

могут кристаллизоваться в различных

формах кристаллов:-,- и-модификации,

отличающихся пространственным

расположением макромолекул.Алифатические

ПА – полимеры с небольшой плотностью,

но высокой прочностью, повышенной

ударной вязкостью, высокой теплостойкостью,

хорошими антифрикционными свойствами.

Полиамиды масло- и бензостойки. Вода

при Т100С

не действует на них даже при многолетнем

контакте, но при Т150С, особенно

минеральных кислот (даже разбавленными).

Сильные органические кислоты в водных

растворах вызывают распад

,

увеличивается жесткость и твердость

ПА. Алифатические ПА и их сополимеры

могут кристаллизоваться в различных

формах кристаллов:-,- и-модификации,

отличающихся пространственным

расположением макромолекул.Алифатические

ПА – полимеры с небольшой плотностью,

но высокой прочностью, повышенной

ударной вязкостью, высокой теплостойкостью,

хорошими антифрикционными свойствами.

Полиамиды масло- и бензостойки. Вода

при Т100С

не действует на них даже при многолетнем

контакте, но при Т150С, особенно

минеральных кислот (даже разбавленными).

Сильные органические кислоты в водных

растворах вызывают распад![]() связи, но слабые органические кислоты

почти на нее не действуют. Окислители,

отбеливатели быстро разрушают ПА. Под

действием солнечного света, УФ-лучей и

переменной влажности полимер постепенно

деструктирует (реакция гидролиза). При

нагревании на воздухе происходит их

термоокислительная деструкция, резко

усиливающаяся под действием света.

Водопоглощение полиамидов особенно

значительное. ПА широко применяются в

автомобилестроении: бензоотстойники,

крыльчатка водяного насоса, шланги для

смазывания подшипников сцепления и др.

Пленки из ПА используют для упаковки.

Полиамидные волокна – важнейшая область

применения ПА-капрон (П-6), анид (П-6,6),

этант (П-7), найлон-9, найлон-11 и др. Обладают

высокой прочностью, устойчивостью к

истиранию, гниению действию бактерий

и моли, усталостной прочностью.

Низкомолекулярные ПА используют как

отвердители дл ЭС. Ароматические

полиамиды.Фенилон- обладает высокой

Тразл и плавления: 270С

и 430С. Устойчив к

длительному тепловому (при 250С)

и атмосферному старению, повышенная

хем- и радиационной стойкостью, высокая

прочность. Фенилон – высококачественный

низкочастотный диэлектрик с широким

диапазоном температур эксплуатации.

Применение: от бытовой техники и медицины

до космонавтики. Фенилон хорошо

обрабатывается механически.

связи, но слабые органические кислоты

почти на нее не действуют. Окислители,

отбеливатели быстро разрушают ПА. Под

действием солнечного света, УФ-лучей и

переменной влажности полимер постепенно

деструктирует (реакция гидролиза). При

нагревании на воздухе происходит их

термоокислительная деструкция, резко

усиливающаяся под действием света.

Водопоглощение полиамидов особенно

значительное. ПА широко применяются в

автомобилестроении: бензоотстойники,

крыльчатка водяного насоса, шланги для

смазывания подшипников сцепления и др.

Пленки из ПА используют для упаковки.

Полиамидные волокна – важнейшая область

применения ПА-капрон (П-6), анид (П-6,6),

этант (П-7), найлон-9, найлон-11 и др. Обладают

высокой прочностью, устойчивостью к

истиранию, гниению действию бактерий

и моли, усталостной прочностью.

Низкомолекулярные ПА используют как

отвердители дл ЭС. Ароматические

полиамиды.Фенилон- обладает высокой

Тразл и плавления: 270С

и 430С. Устойчив к

длительному тепловому (при 250С)

и атмосферному старению, повышенная

хем- и радиационной стойкостью, высокая

прочность. Фенилон – высококачественный

низкочастотный диэлектрик с широким

диапазоном температур эксплуатации.

Применение: от бытовой техники и медицины

до космонавтики. Фенилон хорошо

обрабатывается механически.