- •1. Установочная лекция к модулю №1. Основные понятия, гипотезы, интегральные уравнения равновесия. Общие теоремы, ВСФ, метод сечений. Построение эпюр

- •1.1. Краткая историческая справка

- •1.2. Методологические аспекты курса сопротивления материалов

- •1.3. Метод сечений

- •1.4. Эпюры внутренних силовых факторов

- •1.5. Правило знаков ВСФ

- •1.6. Пример построения эпюр ВСФ при изгибе

- •1.7. Дифференциальные зависимости между ВСФ при изгибе

- •1.9. Понятие о перемещении и деформации

- •1.10. Теорема Кастилиано

- •1.11. Теорема Бетти-Максвелла

- •1.12. Основные принципы сопротивления материалов

- •1.13. Потенциальная энергия деформации в общем случае нагружения

- •1.14. Основные виды расчетов

- •2. Установочная лекция к модулю №2. Постановка задачи оценки прочности и жесткости. Механические характеристики материалов

- •2.1. Напряжения и деформации при растяжении-сжатии

- •2.3. Допускаемые напряжения

- •2.4. Влияние скорости деформации, температуры и времени на механические характеристики

- •2.5. Основные типы схематизации диаграммы испытания

- •2.6. Предельное состояние конструкции

- •3.1. Исследование напряженного состояния при растяжении–сжатии

- •3.2. Потенциальная энергия деформации при растяжении–сжатии

- •3.3. Интеграл Мора для случая растяжения-сжатия

- •3.4. Практические расчеты на прочность и жесткость статически определимых систем при растяжении–сжатии

- •4. Установочная лекция к модулю №4. Геометрические характеристики плоских сечений

- •4.1. Определение геометрических характеристик плоских сечений

- •4.1.1. Площадь сечения

- •4.1.2. Статические моменты площади

- •4.1.3. Моменты инерции

- •4.1.4. Радиусы инерции

- •4.2. Основные теоремы о моментах инерции

- •4.2.1. Теорема о моментах инерции относительно осей, параллельных центральным

- •4.2.2. Вычисление моментов инерций простейших фигур

- •4.2.3. Теорема о моментах инерции при повороте осей координат

- •4.3. Понятие о главных осях. Главные моменты инерции

- •5. Установочная лекция к модулю №5. Изгиб: прочность, жесткость, энергия, интеграл Мора. Сочетание 2-х прямых изгибов, изгиб с растяжением-сжатием

- •5.1. Нормальные напряжения при чистом изгибе

- •5.2. Особенности расчета на прочность балок из пластичных и хрупких материалов

- •5.3. Определение касательных напряжений в случае прямого поперечного изгиба

- •5.4. Потенциальная энергия деформации при изгибе

- •5.5. Интеграл Мора для случая изгиба

- •5.6. Численные методы решения интеграла Мора

- •5.6.1. Метод парабол (метод Симпсона)

- •5.6.2. Способ Верещагина

- •5.7. Дифференциальное уравнение упругой линии балки

- •5.8. Определение перемещений методом непосредственного интегрирования дифференциального уравнения. Уравнение начальных параметров

- •5.9. Расчет на прочность и жесткость балки при поперечном изгибе

- •5.10. Косой изгиб

- •5.11. Внецентренное растяжение-сжатие

- •6. Установочная лекция к модулю №6. Кручение: прочность, жесткость, энергия, интеграл Мора

- •6.1. Чистый сдвиг и его особенности

- •6.2. Кручение стержней круглого профиля

- •6.3. Потенциальная энергия деформации кручения

- •6.4. Интеграл Мора для случая кручения

- •6.5. Кручение стержней некруглого профиля

- •6.6. Расчет цилиндрических пружин с малым шагом

- •6.7. Практические расчеты на срез и смятие

- •6.7.1. Расчет болтовых и заклепочных соединений

- •6.7.2. Сварные соединения

2. Установочная лекция к модулю №2. Постановка задачи оценки прочности и жесткости. Механические характеристики материалов

2.1. Напряжения и деформации при растяжении-сжатии

Рассмотрим стержень, нагруженный сосредоточенной силой F. До нагружения его длина была равна l, а после нагружения она изменилась на l.

Определим напряжения, возникающие в поперечных сечениях стержня, для этого рассмотрим три стороны задачи.

1. Статическая сторона задачи.

В данном случае нагружения возникает только один внутренний силовой фактор – продольная сила N, для которой ранее было получено интегральное уравнение равновесия в виде:

N = ∫σ dA |

(2.1) |

A |

|

2. Геометрическая сторона задачи.

Введем следующую гипотезу: сечения плоские и недеформированные до приложения внешней нагрузки остаются такими же и после приложения внешней силы, перемещаясь под действием ее параллельно поступательно (гипотеза плоских сечений, или гипотеза Бернулли).

Следовательно, каждое продольное волокно (стержень с бесконечно малым поперечным сечением), составляющее заданный стержень, деформируется одинаково, то есть абсолютная деформация

l = const

и относительная деформация

ε = |

|

l |

= const |

(2.2) |

|

|

|||

|

|

l |

|

|

3. Физическая сторона задачи. |

|

|

|

|

Запишем закон Гука в напряжениях и деформациях: |

|

|||

|

σ = Eε |

(2.3) |

||

где E – модуль упругости первого рода (модуль Юнга) – физическая константа материала, измеряемая в единицах напряжения.

24

Подставим выражение (2.3) в формулу (2.1):

N = ∫ Eε dA .

A

С учетом соотношения (2.2):

N = Eε ∫dA = Eε A ,

A

откуда относительная и абсолютная деформация

ε = EAN ,

l = ε l = EANl .

Таким образом, напряжение в поперечных сечениях стержня

σ= Eε = E EAN = NA .

2.2.Испытания материалов на растяжение-сжатие

Испытание на растяжение

Испытание на растяжение производится на образцах двух типов: цилиндрических и плоских.

Цилиндрические образцы могут быть нормальные (с расчетной длиной lрасч=10d) и укороченные (с lрасч=5d). Для плоских образцов при вычислении расчетной длины образца используется диаметр круга, равновеликого поперечному сечению рабочей части образца.

В процессе растяжения, реализуемого на специальных испытательных машинах, автоматически записывается диаграмма испытания в координатах сила – удлинение (рабочая, или индикаторная диаграмма). Для малоуглеродистой стали эта диаграмма выглядит следующим образом:

Рассмотрим основные участки диаграммы.

OB – участок упругости.

25

После нагружения в пределах этого участка образец возвращается в исходное состояние. Такая деформация, полностью исчезающая после разгрузки, называется упругой. Механизм упругой деформации – изменение расстояния между атомами.

BC – участок общей текучести (площадка текучести).

На этом участке на поверхности образца появляется сетка линий, направленных под углом приблизительно 45° к оси растяжения – линии Чернова-Людерса. Эти линии свидетельствуют о появлении нового механизма деформации, заключающегося в сдвиге атомных слоев друг относительно друга. Из-за этих сдвигов после разгрузки образец не возвращается в исходное состояние, приобретая остаточную, или пластическую, деформацию. Пластическая деформация сопровождается нагревом образца, изменением его электропроводности и магнитных свойств, а также акустическим излучением.

CD – участок упрочнения.

Пластическая деформация изменяет внутреннюю структуру материала, в результате чего образец снова проявляет сопротивление деформированию, и растягивающая сила повышается.

DK – участок местной текучести.

Точка D диаграммы соответствует появлению на образце локального сужения – шейки. Дальнейшая деформация локализуется в этой области, и за счет уменьшения площади поперечного сечения необходимая для растяжения сила снижается. Точка K соответствует разделению образца на части. Разрыв происходит в самом тонком месте шейки.

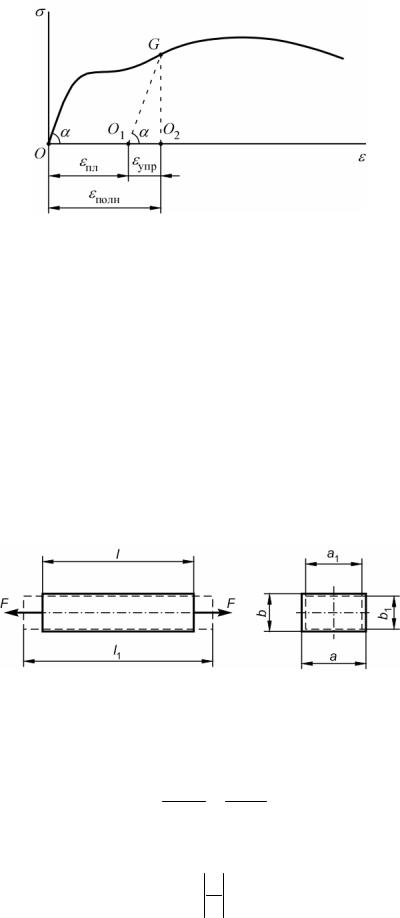

Чтобы исключить влияние геометрических размеров образца, рабочая диаграмма перестраивается в условную (в координатах напряжение – деформация :

Полученная диаграмма называется условной потому, что при вычислении напряжения и деформации сила и удлинение относятся не к действительным, а к начальным значениям соответственно площади поперечного сечения и длины образца.

На условной диаграмме выделяют следующие характерные точки:

σпц – предел пропорциональности: максимальное напряжение, до которого справедлив закон Гука (т.е. наблюдается прямая пропорциональная зависимость между напряжением и деформацией);

σу – предел упругости: максимальное напряжение, до которого в материале не возникает пластических деформаций;

σт – предел текучести: напряжение, при котором наблюдается рост деформации при постоянном напряжении;

σв – предел прочности (или временное сопротивление разрыву): максимальное напряжение, которое может выдержать образец без разрушения.

В момент разрыва истинное напряжение, отнесенное к действительной площади сечения, существенно выше предела прочности.

За пределами участка упругости в любой точке диаграммы полная деформация εполн состоит из упругой εупр и пластической εпл составляющих:

26

Если прекратить нагружение в точке G и снять нагрузку, то разгрузка произойдет по закону Гука, т.е. по линии, параллельной участку упругости (отрезок GO1). Таким образом, отрезок OO1 определяет величину остаточной деформации образца, а отрезок O1O2 – величину упругой деформации на момент разрыва.

Механические характеристики материалов

Механические характеристики материалов, определяемые при растяжении, можно разделить на три группы.

1. Характеристики упругих свойств.

Модуль упругости первого рода (модуль Юнга).

Модуль Юнга характеризует жесткость материала (физический смысл) и равен тангенсу угла наклона участка упругости OB условной диаграммы к оси абсцисс E = tgα (геометрический смысл). Для основных марок стали E = 2·105 МПа, для меди E = 1,2·105 МПа, для алюминия E = 0,7·105 МПа.

Коэффициент Пуассона.

Удлинению стержня при растяжении в продольном направлении сопутствует сжатие в поперечном направлении:

При этом относительная линейная деформация определяется как

ε = |

l1 − l |

= |

l |

, |

|

l |

l |

||||

|

|

|

аотносительная поперечная деформация –

ε′ = a − a1 = b − b1 . a b

За коэффициент Пуассона принимают модуль отношения поперечной деформации к продольной:

μ = εε′ .

Коэффициент Пуассона изменяется от 0 (для пробки) до 0,5 (для резины). Для основных марок стали μ = 0,25 0,35 .

27

Иногда к характеристикам упругости относят также предел пропорциональности σпц и предел упругости σу.

2. Характеристики прочности:

–предел текучести σт,

–предел прочности σв.

Если диаграмма растяжения не имеет площадки текучести, то определяют условный предел текучести σ0,2 – напряжение, соответствующее величине остаточной деформации 0,2%.

Для некоторых материалов величину условного предела текучести определяют при остаточной деформации 0,5% (σ0,5). Используется также понятие условного предела упругости σ0,001 или σ0,005 – напряжение, соответствующее величине остаточной деформации 0,001 или

0,005%.

3. Характеристики пластичности. Относительное остаточное удлинение при разрыве:

δ = lк − l0 100% , l0

где l0 – начальная длина образца (до испытания), lк – конечная длина образца (после разрушения).

Относительное остаточное удлинение при разрыве можно определить непосредственно по диаграмме растяжения, проведя из точки разрыва линию, параллельную участку упругости, до пересечения с осью абсцисс (отрезок OL):

Относительное остаточное сужение при разрыве:

ψ = A0 − Aш 100% ,

A0

где A0 и Aш – площадь поперечного сечения рабочей части соответственно до и после испытания (в месте образования шейки).

Испытание на сжатие

При испытании на сжатие металлов используются цилиндрические образцы с отношением высоты к диаметру 1…3:

28

Для строительных материалов используются кубические образцы с длиной грани 100 или

150 мм.

Испытание на сжатие используется редко в силу того, что между плитами испытательной машины и торцевыми поверхностями образца возникает сила трения, нарушающая одноосное напряженно-деформированное состояние, в результате чего определяемые характеристики прочности не могут использоваться в расчетах на прочность. Для устранения силы трения используются следующие приемы:

•нанесение парафинового слоя на торцевые поверхности образца;

•использование плиты специальной конструкции.

Угол конуса рассчитывают таким, чтобы расклинивающая сила компенсировала силу трения.

Пластичные и хрупкие материалы

По величине относительного остаточного удлинения при разрыве принято различать:

-пластичные материалы – способные получать без разрушения большие остаточные деформации (δ > 10%);

-хрупкие материалы – способные разрушаться без образования заметных остаточных деформаций (δ < 5%).

При испытаниях на растяжение:

1– пластичный материал; 2 – хрупкий материал.

Пластичные и хрупкие материалы отличаются также по характеру разрушения. Пластичные материалы перед разрывом образуют заметную шейку, а разрушение происходит под углом примерно 45° к оси растяжения (последнее хорошо видно на плоских образцах). Хрупкие

29

материалы разрушаются по плоскости, нормальной оси растяжения, практически без образования шейки.

Сравним результаты испытаний на растяжение и сжатие для пластичных материалов:

σ |

2 |

1

1

σт

ε

1– растяжение; 2 – сжатие.

Считается, что для пластичных материалов пределы текучести при растяжении и сжатии равны друг другу: σтр≈σтс.

Другой особенностью испытания на сжатие пластичных материалов является то, что их не удается довести до разрушения, т.к. они сплющиваются в тонкий диск. По этим причинам пластичные материалы на сжатие практически не испытывают.

Для хрупких материалов диаграммы испытаний на растяжение и сжатие подобны друг другу:

σ |

|

σвс |

2 |

σвр |

1 |

|

ε |

1 – растяжение; |

|

2 – сжатие.

Хрупкие материалы при испытании на сжатие разрушаются, при этом оказывается, что предел прочности при растяжении меньше, чем при сжатии: σвр<σвс.

Существует также группа материалов, которые способны при растяжении воспринимать большие нагрузки, чем при сжатии. Это в основном волокнистые материалы, а из металлов – магний.

Для волокнистых материалов характерна анизотропия механических свойств. Например, при испытаниях на сжатие дерева:

30

σ |

1 |

2 |

ε |

1 – дерево вдоль волокон; |

2 – дерево поперек волокон.

Наклеп. Эффект Баушингера. Гистерезис

Если нагрузить образец до точки G, а затем произвести разгрузку, то при повторном нагружении диаграмма растяжения пойдет по пути O1GK:

Явление повышения прочностных свойств материала (σпц, σу и σт) и снижения пластических (δ) в результате предварительного нагружения выше предела текучести называется наклепом (или деформационным упрочнением). Если после такого нагружения выдержать образец в течение 100 и более часов, то при этом повышается и предел прочности. Это явление называется естественным старением.

Наклеп может быть частично или полностью устранен термической обработкой.

При сжатии нагружение выше предела текучести, так же, как и при растяжении, вызывает явление наклепа. Однако наклеп, вызванный растяжением, снижает σпц и σт при сжатии. Это явление называется эффектом Баушингера.

Если рассмотреть диаграмму растяжения при большом разрешении по оси деформаций, то станет заметно, что линии разгрузки GO1 и нагрузки O1G образуют петлю – петлю гистерезиса:

Явление гистерезиса можно определить как необратимую потерю энергии деформации в результате несовпадения кривой нагружения с кривой разгрузки. При свободных колебаниях гистерезис является причиной постепенного затухания колебательного процесса.

31