- •В. Е. Поляков

- •Предисловие

- •Введение

- •Глава 1. Основы взаимодействия различных видов излучений с веществом

- •1.1. Ядерное взаимодействие

- •1.1.1. Взаимодействие нейтронов с веществом

- •1.1.2. Взаимодействие заряженных частиц

- •1.1.3. Ядерные реакции при взаимодействии гамма-излучения

- •Пороги фотоядерных реакций для изотопов некоторых химических

- •Максимальные значения сечений фотоядерной реакции для ряда

- •1.2. Электромагнитное взаимодействие

- •1.2.1. Взаимодействие гамма-излучения

- •Энергия k-краев поглощения для ряда химических элементов

- •Взаимодействие рентгеновского излучения

- •Взаимодействие излучения ультрафиолетового, инфракрасного и видимого спектральных диапазонов

- •Взаимодействие излучения видимого спектрального диапазона с веществом

- •Взаимодействие инфракрасного излучения с веществом

- •Взаимодействие излучения радиочастотного диапазона

- •Глава 2. Метод масс-спектроскопии в задачах контроля металлов, сплавов и лома

- •2.1. Физическая сущность метода масс-спектроскопии с лазерной ионизацией вещества

- •Масс-спектрографе с двойной фокусировкой, и фотометрическая кривая этой спектрограммы (б) и области массового числа

- •2.2. Принципы взаимодействия импульсного лазерного излучения с веществом мишени

- •2.3. Типы лазеров и их параметры

- •2.4. Метод масс-спектроскопии с лазерной ионизацией вещества

- •2.5. Масс-спектрометры – средства контроля металлов, сплавов и лома

- •2.6. Типы масс-анализаторов, используемые в масс-спектрометре

- •2.7. Основы методики идентификации элементного состава вещества с использованием лазерного ионизатора и время-пролетного динамического масс-анализатора

- •2.8. Эмиссионные спектроскопы для экспертного спектрального анализа черных и цветных металлов

- •2.8.1. Многоканальный эмиссионный спектрометр дсф-71 (ls-1000)

- •Составные части прибора имеют следующие особенности:

- •Технические характеристики

- •2.8.2. Многоканальный эмиссионный спектрометр серии мфс

- •Технические характеристики:

- •Источник возбуждения спектра – универсальный генератор угэ-4:

- •Унифицированная система управления и регистрации:

- •Источники питания:

- •Вопросы для самопроверки знаний по главе 2

- •Глава 3. Физические основы γ-флуоресцентного контроля металлов, сплавов, лома

- •3.1. Рентгеновские лучи

- •3.2. Рентгеновские спектры

- •Рентгеновская спектроскопия

- •Рентгеновская аппаратура. Рентгеновская камера и рентгеновская трубка

- •Рентгеновский гониометр

- •3.6. Рентгеновский дифрактометр

- •3.7. Рентгенофлуоресцентный кристаллдифракционный сканирующий вакуумный «Спектроскан-V»

- •3.8. Спектрометр рентгенофлуоресцентный кристалл-дифракционный сканирующий портативный «Спектроскан»

- •3.9. Спектрометр рентгенофлуоресцентный кристалл-дифракционный сканирующий портативный «Спектроскан-lf»

- •3.10. Основы методики идентификации элементного состава неизвестного вещества и определение концентрации ингредиентов с использованием метода гамма-флуоресцентного анализа

- •3.11. Методика безэталонного рентгеноспектрального анализа сталей

- •3.11.1. Методика анализа углеродистых сталей

- •3.11.2. Методика определения содержании металлов в питьевых, природных и сточных водах при анализе на сорбционных целлюлозных дэтата-фильтрах

- •3.11.3. Методика определения содержания металлов в порошковых пробах почв

- •Вопросы для самопроверки знаний по главе 3

- •Глава 4. Приборы и методы таможенного контроля состава металлов, сплавов, лома с использованием методов вихревых токов

- •4.1. Основы теории вихревых токов

- •4. 2. Распределение вихревых токов

- •4.3. Характеристики вещества и поля

- •4.4. Физические принципы метода вихревых токов (вт)

- •4.5. Области применения и классификация методов вихревых токов

- •Датчики и характерные физические процессы

- •4.7. Некоторые типовые конструкции датчиков

- •Контроль и влияние примеси на электропроводность некоторых металлов

- •Меди (б)

- •Электропроводность и температурный коэффициент некоторых

- •4.9. Методы и приборы измерения электропроводности немагнитных металлов

- •4.10. Общие положения. Порядок проведения измерений

- •4.11. Элементы методики исследования и выбор материала для контроля

- •Вопросы для самопроверки знаний по главе 4

- •Глава 5. Ультразвуковые методы контроля металлов, сплавов, лома и руд

- •5.1. Классификация акустических методов контроля

- •5.2. Ультразвуковая аппаратура

- •Подготовка к контролю

- •Порядок проведения контроля

- •5.3. Ультразвуковая аппаратура в неразрушающем контроле

- •5.4. Ультразвуковые преобразователи

- •5.5. Определение типа металла, сплава, лома по измерению скорости распространения упругих волн

- •Вопросы для самопроверки знаний по главе 5

- •Глава 6. Классификация радиометрических методов контроля состава руд

- •6.1. Методы определения элементного состава полезных ископаемых по спектрометрии вторичных излучений

- •6.2. Методы, основанные на взаимодействии гамма- или рентгеновского излучения с электронными оболочками атомов или ядрами атомов элементов

- •6.3. Методы, основанные на спектрометрии гамма-излучения, возникающего при различных ядерных реакциях нейтронов с веществом

- •Методы определения естественной радиоактивности пород, содержащих радиоактивные элементы

- •6.5. Люминесцентные методы контроля состава руд

- •6.6. Фотометрические методы контроля состава руд

- •6.7. Радиоволновые методы контроля руд

- •6.8. Технология сортировки руды

- •Вопросы для самопроверки знаний по главе 6

- •Заключение

- •Список используемой литературы:

- •Предметный указатель

- •Оглавление

- •191186, Санкт-Петербург, ул. Миллионная, 5

5.2. Ультразвуковая аппаратура

Перед началом контроля объекта требуется подготовка к работе. При этом требуется знать, из чего изготовлен объект контроля, и что требуется определить при контроле. Предположим, нам требуется определить местоположение, размер, конфигурацию и глубину залегания неоднородных участков цилиндрических и сферических конструкций, изготовленных методом намотки.

Выявление таких участков производится ультразвуковым эхо-импульсным и зеркально-теневым методами. В результате дефектоскопии выявляют неоднородности типа несплошностей.

Эхо - импульсным методом следует контролировать конструкции при структуре намотки 1:0. Точность определения глубины залегания неоднородности должна быть не хуже 10 % от контролируемой толщины, но не лучше 3,0 мм.

Подкрепленную конструкцию следует контролировать в процессе ее изготовления в последовательности:

- контроль цилиндрической заготовки структуры 1:0, предназначенной для разрезки на ребра жесткости, эхо импульсным методом;

- контроль ребер жесткости эхо импульсным методом;

- уточнение глубины залегания неоднородности эхо импульсным и зеркально-теневым методами.

Ультразвуковой контроль следует производить на возможно более высокой частоте, выбираемой из ряда 0,4; 0,6; 1,25 МГц.

Подготовка к контролю

Выявление неоднородностей эхо-импульсным методом следует производить на частоте не ниже 0.6 МГц. Настройку прибора следует производить по настроечному образцу (рисунок 5.2.1). Целью настройки является выбор, установка и выравнивание чувствительности прибора по глубине залегания торцовых отражателей.

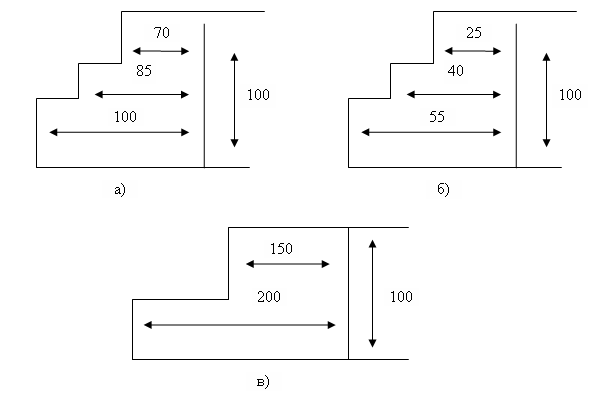

Рис. 5.2.1. Настроечные образцы для контроля

Установку чувствительности прибора в этом случае следует производить при помощи аттенюатора таким образом, чтобы амплитуда сигнала, полученного от торцового отражателя, расположенного на глубине, ближайшей большей относительно толщины контролируемого изделия, не превышала шести клеток сетки экрана электронно-лучевой трубки (ЭЛТ) прибора.

Выравнивание чувствительности следует производить после ее выбора и установки при помощи системы временной регулировки чувствительности (ВРЧ) таким образом, чтобы амплитуды сигналов от всех торцовых отражателей, расположенных в контролируемом диапазоне толщин, лежали в интервале четырех-шести клеток экрана ЭЛТ. Ручка "Отсечка" должна находится, в среднем положении.

Контролировать конструкцию следует после полного отвердения ее материала и соединительных клеевых слоев, если таковые имеются; поверхности конструкции должны быть очищены от пыли и грязи, протерты увлажненной ветошью и при контроле должны поддерживаться влажными для обеспечения надежного акустического контакта датчика с изделием.

Порядок проведения контроля

Контроль эхо-импульсным методом следует осуществлять путем перемещения пьезопреобразователя раздельно совмещенного типа по наружной поверхности конструкции с шагом не более 40 мм и расстоянием между строками не более 50 мм. Неоднородные участки фиксируются по появлению на экране ЭЛТ сигналов, расположенных между зондирующим и данным импульсами. Донный импульс при этом пропадает.

Обнаружив неоднородность в какой-либо точке, необходимо уточнить его границы оконтуриванием, смещая датчик от этой точки вплоть до пропадания импульса дефекта и отмечая границу под центром датчика. Если окрестности точки однородны, то площадь дефекта составляет 3,0 см2.