- •2. Производительность машин. Категории производительности.

- •3. Классификация дробильного оборудования.

- •5. Щековые дробилки с простым качанием подвижной щеки. Назначение, устройство, принцип работы.

- •6. Щековые дробилки со сложным качанием подвижной щеки. Назначение, устройство, принцип работы.

- •7. Число качаний подвижной щеки щековых дробилок.

- •8. Производительность щековых дробилок.

- •9. Мощность, потребляемая щековыми дробилками.

- •10. Конусные дробилки крупного дробления. Назначение, устройство, принцип работы.

- •11. Число качаний подвижного конуса ккд.

- •12. Производительность ккд.

- •13. Мощность, потребляемая ккд.

- •14. Конусные дробилки среднего и мелкого дробления. Назначение, устройство, принцип работы.

- •15 Число качаний подвижного конуса ксд и кмд.

- •16. Производительность ксд и кмд.

- •17. Валковые дробилки. Назначение, устройство, принцип действия.

- •18. Максимальный размер исходного материала при дроблении в валковой дробилке.

- •19. Производительность валковых дробилок.

- •20. Мощность, потребляемая валковой дробилкой.

- •21.Молотковые дробилки: назначение, устройство, принцип работы.

- •22. Роторные дробилки: назначение, устройство, принцип работы.

- •25. Классификация барабанных мельниц.

- •27. Частота вращения барабана барабанной мельницы.

- •28. Мощность, потребляемая барабанной мельницей.

- •29. Вибрационные мельницы: назначение, устройство, принцип работы.

- •30. Струйные мельницы: назначение, устройство, принцип работы.

- •31.Классификация смесительных машин.

- •32. Производительность смесителей цикличного действия.

- •34. Смесители цикличного действия с гравитационным перемешиванием.

- •35. Смесители непрерывного действия с гравитационным перемешиванием.

- •36. Частота вращения барабана гравитационных смесителей

- •38. Смесители циклического действия с принудительным перемешиванием:

- •39. Смесители непрерывного действия с принудительным перемешиванием:

- •43. Классификация формовочного оборудования.

- •44. Классификация вибрационных формовочных машин.

- •45. Виброплощадки: назначение, устройство, принцип работы.

- •48. Мощность, потребляемая виброплощадкой.

- •46. Дебалансные вибровозбудители

- •50.Экструдеры(шнековые прессы):назначение,устройство,принцип работы.

- •37. Мощность, потребляемая гравитауионным смесителем1. Определение рабочих нагрузок

- •2. Расчет мощности, затрачиваемой на перемешивание

- •3. Расчет мощности, затрачиваемой на преодоление сил трения в опорах бетоносмесителей

- •42. Мощность, потребляемая принудительным смесителем

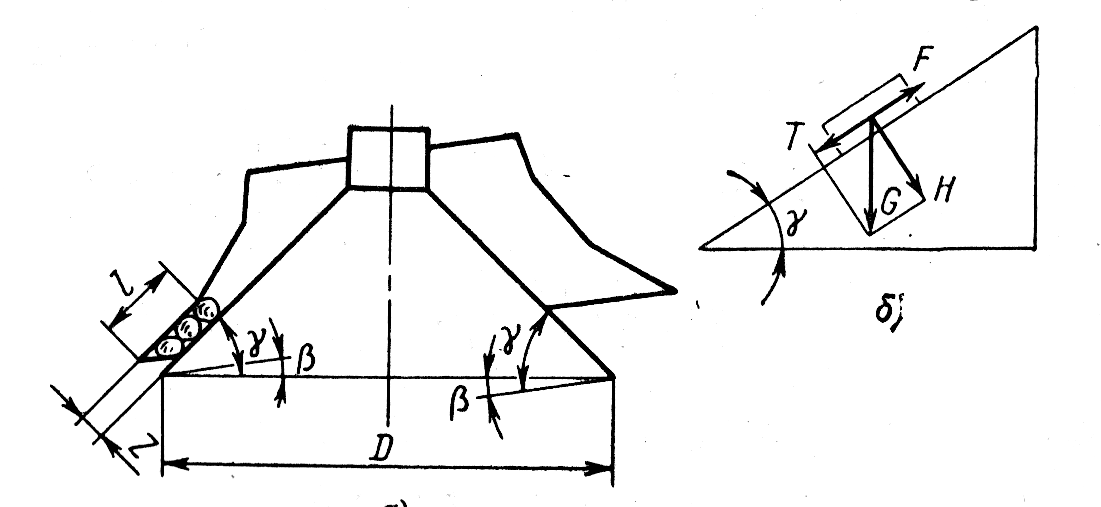

15 Число качаний подвижного конуса ксд и кмд.

Чтобы определить частоту вращения эксцентриковой втулки дробилок КСД и КМД нужно

посчитать все силы

действующие на кусок.

F=f*H=f*G*cos(ϒ), f коф-т трения о поверхность.

T-F=G*sin(ϒ)-fGcos(ϒ) = G(sin(ϒ)-fcos(ϒ)), где G-сила тяжести куска, T-составляющая G.

Т.к. T-G не изм-ся, то кусок будет двиг-ся равноускоренно.

ma=T-G= G(sin(ϒ)-fcos(ϒ))

a=g(sin(ϒ)-fcos(ϒ))=dv/dt,

взяв первообразную получаем, скорость куска =

v=g(sin(ϒ)-fcos(ϒ))*t +C, при t=0, C=0

взяв еще раз первообразную получим путь

S=1/2 *g*t2*(sin(ϒ)-fcos(ϒ)) +C1

Время полного оборота втулки t=1/n. за это время кусок пройдет путь > или = S

L ≥ 1/2 *g*(1/n)2*(sin(ϒ)-fcos(ϒ))1

n≥√( g*(sin(ϒ)-fcos(ϒ))/2l), об/с

длина параллельной зоны принимается равной D/12, где D диаметр подвижного конуса и

n≥7,5√( (sin(ϒ)-fcos(ϒ))/D),

Для дробилок КМД n такое же что и для КСД

16. Производительность ксд и кмд.

При расчете производительности конусных дробилок среднего дробления принимают, что за один оборот эксцентриковой втулки кусок материала проходит длину параллельной зоны, тогда за один оборот из дробилки выгрузится порция материала объемом (м3)

V = πzlDсc,

где z—ширина параллельной зоны (ширина выходной щели), м; l— длина параллельной зоны, м; Dc — диаметр окружности, описываемой центром масс материала, заключенного в параллельной зоне.

Q = Vµn

Для упрощения расчета принимают Dc — D (здесь D — диаметр подвижного конуса), тогда производительность дробилки (м3/ч)

Подставив объем в формулу производительности получим

Q = µ*π*n*z*l*D,

где µ— коэффициент разрыхления, равный 0,45.

17. Валковые дробилки. Назначение, устройство, принцип действия.

Основным рабочим элементом валковой дробилки является цилиндрический валок, вращающийся на горизонтальной оси. Материал для дробления подается сверху, затягивается между валками или валком и футеровкой камеры дробления и дробится.

Валковые дробилки бывают одно-, двух-, трех- и четырехвал-ковые. Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые. При одинаковом диаметре рифленые и зубчатые валки могут захватывать более крупные куски материала, чем гладкие. Валковые дробилки для среднего и мелкого дробления материалов в основном средней прочности применяют с гладкими и рифлеными валками и для мягких и хрупких

В промышленности строительных материалов наиболее распространены двухвалковые дробилки. Такие дробилки особенно удобны для измельчения влажных и вязких материалов (например, глин).

Валки вращаются навстречу один другому и дробят материал, раздавливая его и частично истирая. Иногда для увеличения истирания, необходимого при измельчении некоторых материалов, валкам сообщают разную скорость.

Один валок 4 приводится во вращение от двигателя через шкив 1 и шестеренчатую передачу 5. Другой валок 3 связан с первым шестернями 2 с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (а). Такое кинематическое решение довольно сложно. Поэтому в последнее время каждый валок приводится во вращение от электродвигателя (рис. 43, б) или через редуктор 6 и карданные валы 7 (рис. 43, в).