- •Оао “Могилевхлебопродукт” – управляющая компания холдинга “Могилевхлебопродут” Отчет по технологической практике

- •Содержание

- •Введение

- •1 Общая характеристика предприятия

- •2 Характеристика сырья и готовой продукции, выпускаемой предприятием

- •3 Организация работы предприятия и производственных цехов

- •4 Описание технологических схем элеваторов

- •4.1 Элеватор №1

- •4.2 Элеватор №2

- •5 Производство рассыпных и гранулированных комбикормов

- •6 Основные этапы производства минераловитов (премиксов)

- •7 Производство рапсового масла и жмыха

- •8 Процесс рафинации растительного масла на линии периодической рафинации

- •Рафинированное отбеленное масло

- •9 Организация контроля качества сырья, продукции и технологических процессов на предприятии

- •10 Охрана труда

- •11 Индивидуальное задание

- •Список использованных источников

- •Приложение а

8 Процесс рафинации растительного масла на линии периодической рафинации

Продукцией, получаемой на данной установке периодического действия, является рафинированное рапсовое масло по ГОСТ 8988-2002 (приложения Ж, З).

Рафинированное рапсовое масло может быть расфасовано в бутылки по ГОСТ 10117 или в жестяные бочки по ГОСТ 6247, а также после дополнительной обработки или модификации (дезодорации) использоваться для производства маргаринов, майонезов и других видов продукции.

Характеристики рафинированного рапсового масла приведены в таблице 8.

Исходным сырьём является нерафинированное рапсовое масло, соответствующее требованиям ГОСТ 8988-2002.

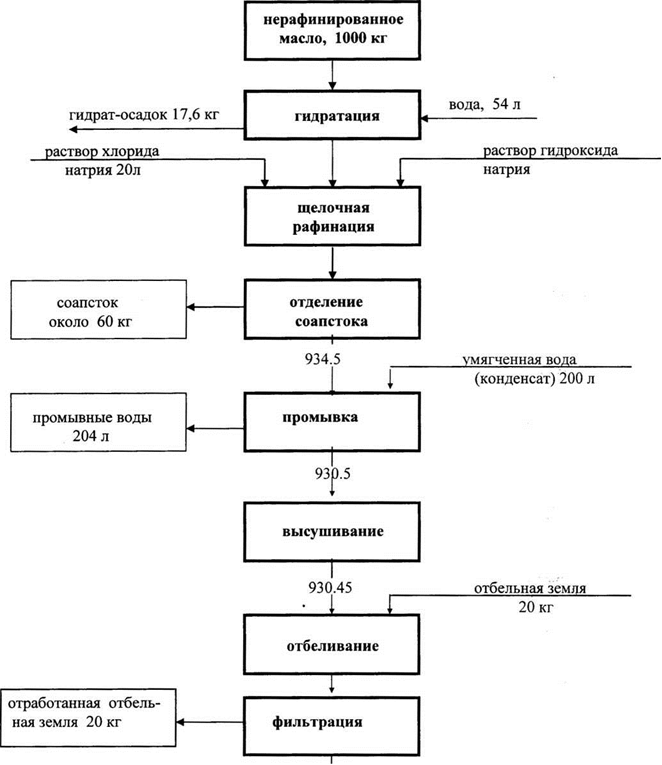

Процесс периодической рафинации рапсового масла осуществляется по схеме (рис. 13) и включает следующие производственные стадии:

- гидратация:

- щелочная нейтрализация;

- промывка раствором хлорида натрия;

- промывка умягченной водой (конденсатом);

- сушка;

- обработка лимонной кислотой;

- адсорбционная очистка (отбеливание).

Схема позволяет работать с производительностью до 6 т/сут.

Описание подготовительных и вспомогательных операций.

Приготовление рабочего раствора щелочи.

В ёмкость R1.1 заливается концентрированный раствор щелочи (400 -420 г/л) или засыпается расчетное количество сухой щелочи и добавляется необходимое количество умягченной воды из ёмкости R1.2 насосом Н2.

Для этого открывают краны КЗ2-2 и К15-3, при этом краны все остальные краны модуля должны быть закрыты. Включают насос Н2 и подают умягченную воду (конденсат) в ёмкость R1.1 для приготовления рабочего раствора щелочи (~ 130 г/л).

Приготовление раствора хлорида натрия (поваренной соли).

В ёмкость R1.3 через люк засыпается расчетное количество сухого хлорида натрия и добавляется необходимое количество умягченной воды из ёмкости R1.2 насосом Н2 для приготовления раствора концентрацией ~ 10%. Открывают краны К32-2, К15-2-на трубопроводе ёмкости R1.2, при этом остальные краны должны быть закрыты. Включают насос Н2 и отмеряют необходимое количество умягченной воды.

Приготовление раствора лимонной кислоты.

В виду малого расхода 15%-ного раствора лимонной кислоты в технологической схеме не предусмотрены ёмкость приготовления и дозирования, они готовятся в цеховой лаборатории и задаются непосредственно в аппараты вручную.

Рафинированное отбеленное масло

Рисунок 13 – Схема материального потока

Таблица 8 – Основные органолептические и физико-химические показатели рафинированного рапсового масла (ГОСТ 8988-2002).

|

Наименование показателей |

Характеристики и нормы масла марки «СК» |

|

Прозрачность |

прозрачное |

|

Запах и вкус |

Свойственный недезодорированному рапсовому маслу, без посторонних запахов и вкусов |

|

Цвет |

жёлтый, допускается зеленоватый оттенок |

|

Перекисное число, 1/2 О ммоль/кг, не более |

10 |

|

Цветное число, мг йода, не более |

30 |

|

Кислотное число, мг КОН, не более |

0,4 |

|

Массовая доля влаги и летучих веществ, %, не более |

0,15 |

|

Массовая доля нежировых примесей, %, не более |

отсутствие |

|

Мыло (качественная проба) |

отсутствие |

|

Массовая доля эруковой кислоты в масле, % к сумме жирных кислот, не более |

5 |

|

Температура вспышки экстракционного масла, °С, не ниже |

230 |

|

Массовая доля фосфорсодержащих веществ, %, не более |

0,05 |

Приготовление умягченной воды.

В ёмкость R1.2 для умягченной воды (конденсата) подается конденсат нагретый до температуры 80-90°С.

Гидратация.

Сырое рапсовое масло подаётся в гидрататор R2. Включается подача сетевого пара на разогрев рубашки гидрататора - открывается вентиль К32-6, включается привод мешалки Ml. Масло разогревается до температуры 50 - 75 °С, затем в гидрататор подаётся расчётное количество умягчённой воды из ёмкости R1.2 посредством насоса Н2 при открытых кранах К32-2, К15-1, К15-11 и закрытых кранах К15-2, К15-3, К15-18.

Температура контролируется термометром Т2-1.

Перемешивание продолжают до образования хорошо сформированных хлопьев скоагулированных увлажнённых фосфатидов (определяется по пробе из гидрататора).

Останавливают мешалку Ml и отстаивают массу в течение 1 - 2 часов. При необходимости проводят двойную гидратацию.

Отстоявшееся масло по шарнирной трубе передают в нейтрализатор R3.

Осадок, через приёмное устройство R5, при открытом кране К65-1 с помощью насоса Н4 направляют на дальнейшую обработку или утилизацию, следя чтобы с осадком не было удалено гидратированное масло.

Гидратированное масло из гидрататора R2 передаётся в нейтрализатор R3 под действием создаваемого в нём разрежения.

Для создания вакуума в аппарате R3 предварительно закрывается запорная арматура на подводящих и отводящих трубопроводах (К15-14, К15-13, К15-15, К32-7, К65-2, К32-5).

Щелочная рафинация.

Заполняют нейтрализатор R3 заданным количеством гидратированного масла, включают мешалку М2. Нагревают масло до темпепаратуры 45-50°С. для чего открывают кран К32-8 подачи пара из парогенератора (давление 0,2 мПа). В нагретое масло вводят рабочий раствор щелочи из ёмкости R1.1 насосом Н1 в количестве и с избытком, определенным цеховой лабораторией по кислотному числу и пробной рафинации. Продолжают перемешивание до образования хорошо отделяемых от масла хлопьев соапстока.

Отбирают пробу (через люк обслуживания), определяют кислотное число и, если кислотное число не удовлетворяет требованиям, то в нейтрализатор вводится дополнительное количество раствора щелочи.

Перемешивание продолжают 10 минут. Температуру нейтрализованного масла поднимают и поддерживают в пределах 55 - 60°С, не допуская повышения температуры выше указанной. Затем мешалку нейтрализатора останавливают и для ускорения и улучшения разделения процесса отделения соапстока через распылители насосом НЗ из ёмкости R1.3 подают заданное количество (~2% от массы масла) нагретого до температуры 90 - 95°С 10%- ного раствора хлорида натрия. Оставляют реакционную массу в нейтрализаторе для отстаивания.

Нейтрализованное масло отстаивают в течение 6 часов. Создают вакуум в промывном вакуум-сушильном аппарате R4 и отстоявшееся масло по шарнирной трубе перекачивают из нейтрализатора R3 в промывной вакуум-сушильный аппарат R4.

Съём масла производят до границы раздела масло - водномыльный слой или, в случае образования промежуточного эмульсионного слоя - до границы раздела с ним.

Мыльный раствор (соапсток) сливают до границы масла (переходного остатка) через нижнее сливное отверстие К65-2 в воронку, откуда насосом Н5 перекачивают в ёмкость соапстока, отстаивают, всплывшее масло возвращают в нейтрализатор для повторной обработки. Соапсток из ёмкости направляется на дальнейшую переработку.

После окончания процесса съёма масла по шарнирной трубе подают в промывной вакуум-сушильный аппарат R4.

Промывка масла.

В промывном вакуум-сушильном аппарате R4 включают мешалку.

Открывают кран КЗ 2-11 подачи пара в промывной вакуум-сушильный аппарат и подогревают масло до температуры 60 - 70°С. Мешалку выключают. Открывают вентили подачи горячей умягченной воды и насосом Н2 из ёмкости R1.2 и через распылители вводят 8 - 40% от веса масла. Отстаивают масло в течение 15 мин, а последний раз не менее 30 мин.

После отстоя медленно и равномерно спускают промывную воду через нижний кран КЗ 2- 13 и К32-14 (кран К 15-19 - открыт, К32-15 закрыт), следя по смотровому стеклу за тем, чтобы с водой не увлеклось масло. Промывная вода скачивается в цеховую жироловушку R8 насосом Н6.

Всплывшее в жироловушке (в процессе отстаивания) масло возвращается в процесс.

Промывку масла повторяют до полного удаления следов мыла из него.

Высушивание и отбеливание масла.

После окончания процесса промывки включают мешалку промывного вакуум- сушильного аппарата R4. Закрывают краны К15-16, К32-7, К15-17, К15-18, К15-19, К32-13. Открывают краны К32-12. Включают вакуум-насос ВН и создают вакуум в аппарате. При постоянном перемешивании нагревают масло до 90 - 95°С. Остаточное давление в вакуум- сушильном аппарате должно составлять 110 - 160 мм. рт. ст. (14 - 21 кПа).

Процесс высушивания считается законченным, когда остаточное давление понижается до 50 - 60 мм рт. ст., исчезает пена с поверхности масла и охладится вакуумная линия от аппарата к вакуум-насосу. Продолжительность процесса высушивания масла составляет ~ 30 минут.

После окончания процесса высушивания из загрузочного устройства при помощи резинового шланга соединенного с вакуум-сушильным аппаратом 5 засасывают необходимое количество отбельной земли через гибкий шланг при открытом кране К15-16.

Отбеливание.

Отбеливание масла проводят при остаточном давлении в аппарате 50 - 60 мм рт ст, температуре масла 90 - 95°С и в течение 30 минут при включенной мешалке. По истечение 30 минут выключают подачу охлаждающей воды на вакуум-насос и выключают вакуум-насос. Включают насос Н7 и масло перекачивают в ёмкость U3-1 нефильтрованного масла.

Фильтрация масла.

Из ёмкости U3-1 насосом Н8 масло подают на фильтр-пресс U1. Первые мутные порции масла с фильтр-пресса снова отправляют в емкость U3-1, до тех пор пока проба из крана С15-1 не будет прозрачной.

Как только проба станет прозрачной краны К32-5 и К32-6 ставят в положение при котором масло будет подаваться в ёмкость рафинированного фильтрованного отбеленного масла U3-2. Температура фильтрации не должна превышать 90°С. Давление на трубопроводе подачи масла на фильтрацию не должно превышать 1.5 кПа, а когда давление на прессе достигает 2,0 кПа его останавливают на очистку.