- •Оао “Могилевхлебопродукт” – управляющая компания холдинга “Могилевхлебопродут” Отчет по технологической практике

- •Содержание

- •Введение

- •1 Общая характеристика предприятия

- •2 Характеристика сырья и готовой продукции, выпускаемой предприятием

- •3 Организация работы предприятия и производственных цехов

- •4 Описание технологических схем элеваторов

- •4.1 Элеватор №1

- •4.2 Элеватор №2

- •5 Производство рассыпных и гранулированных комбикормов

- •6 Основные этапы производства минераловитов (премиксов)

- •7 Производство рапсового масла и жмыха

- •8 Процесс рафинации растительного масла на линии периодической рафинации

- •Рафинированное отбеленное масло

- •9 Организация контроля качества сырья, продукции и технологических процессов на предприятии

- •10 Охрана труда

- •11 Индивидуальное задание

- •Список использованных источников

- •Приложение а

4 Описание технологических схем элеваторов

4.1 Элеватор №1

Схема элеватора приведена в приложении А.

Тип элеватора МК-100х2. Элеватор состоит из трех силосных корпусов и рабочей башни. 100 силосов квадратной формы размером 3×3 м, монолитные, высотой 30 м.

Силосный корпус состоит из подсилосного этажа, служащего для размещения нижних конвейеров и самотечных труб, силосной части, включающей силоса для хранения зерна и надсилосной галереи, в которой расположены конвейеры для заполнения силосов.

Общая вместимость элеватора 23,7 тыс. тонн. На элеватор зерно может попадать с железнодорожных вагонов и автотранспорта. С ж/д приемника зерно поступает в два бункера по 7 тонн емкостью. С первого бункера зерно поступает на приемный транспортер №9 производительностью 100 тонн в час, далее на норию №2 НЦГ-100 производительностью 100 т/ч и в подвесовой бункер емкостью 9 т. Потом взвешивается на весах ДН-2000 и далее, пройдя распределительный круг, попадают в надсепараторный бункер и в сепаратор А1-БИС-100. С сепаратора зерно поступает в подсепараторный бункер, а отходы попадают в специальный бункер и далее самотеком в автомобиль и на уничтожение. Зерно с подсепараторного бункера попадает в норию №1 на подсилосный конвейер №1, на надсилосный конвейер и в силоса. Данные силоса загружаются при необходимости сушки зерна т.к. они привязаны к зерносушилке У1-УЗА-25 (рис.2). С этих силосов зерно поступает в норию зерносушилки №7 У2-УН-175, пройдя зерносушилку, зерно подают на норию №2 и в силоса на хранение. С приемника ГУАР-30 зерно подают на приемный конвейер №4 на норию производительностью 175 т/ч и редлер №11 и силоса. Далее зерно попадает на подсилосный конвейер и на обработку по вышеуказанной схеме.

На данном элеваторе установлено следующее оборудование: стационарные ленточные конвейеры и нории различной производительности.

Для перемещения зерна и продуктов его переработки в горизонтальных и наклонных направлениях широкое применение нашли ленточные конвейеры. Основным рабочим органом конвейера является лента, ее изготовляют из резинотканевой ленты. Рабочая сторона ленты имеет желобообразную поверхность. В движение ленту приводит приводной барабан. К нему подключен передающий механизм – клиноременная передача и электродвигатель. Для натяжения ленты используют барабан и специальный натяжной механизм. В ленточных конвейерах продукт непрерывно перемещается по ленте и может быть разгружен в любом месте ленты при помощи разгрузочного устройства – самоходной разгрузочной тележки. На рисунке 3 представлены схемы ленточных конвейеров.

Тележка перемещается по станине конвейера. Разгрузочным устройством служит двухбарабанный инерционный разгрузитель. При огибании барабанов лента изменяет направление и груз по инерции сходит с нее попадая в

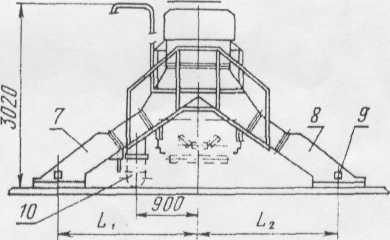

Рисунок 2 – Зерносушилка У1-УЗА-25

сбрасывающую коробку которая имеет два отвода (влево и вправо) и перекидной клапан для направления груза в соответствующий патрубок. Разгрузочные тележки могут быть с ручным приводом, самоходные и автоматические.

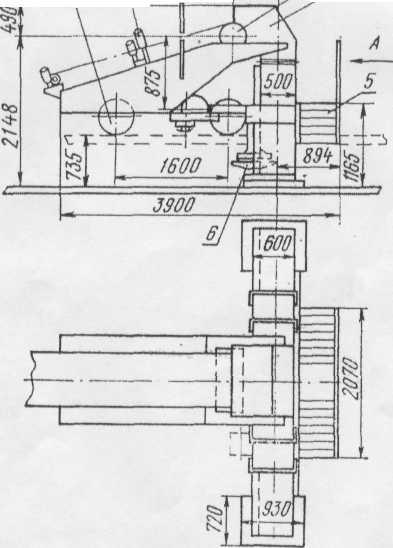

Тележка типа ТР (рисунок 4) имеет встроенный аспирационный канал, подключаемый к напольной стационарной аспирационной сети К), расположенной вдоль конвейера. Аспирационные клапаны открывает лыжа 6, прикрепленная к насыпному башмаку 7 тележки. Другая лыжа, прикрепленная к раме шасси, воздействует на конечные выключатели, установленные вдоль рельсового пути, обеспечивая остановку тележки над заданным силосом.

Перекидным клапаном сбрасывающей коробки 4 управляют при помощи механизма ИМ-2/120.Для очистки ленты около верхнего отклоняющего барабана 3 установлен щеточный механизм. Сигнализаторы уровня 9 предохраняют тележку от завала. Для удобства обслуживания установлен перекидной мостик 5.

Для непрерывной транспортировки зерна, сыпучих и мелкокусковых материалов с подъёмом по вертикали или с большим уклоном к горизонту используют транспортное устройство это – нория, различных модификаций и производительностей.

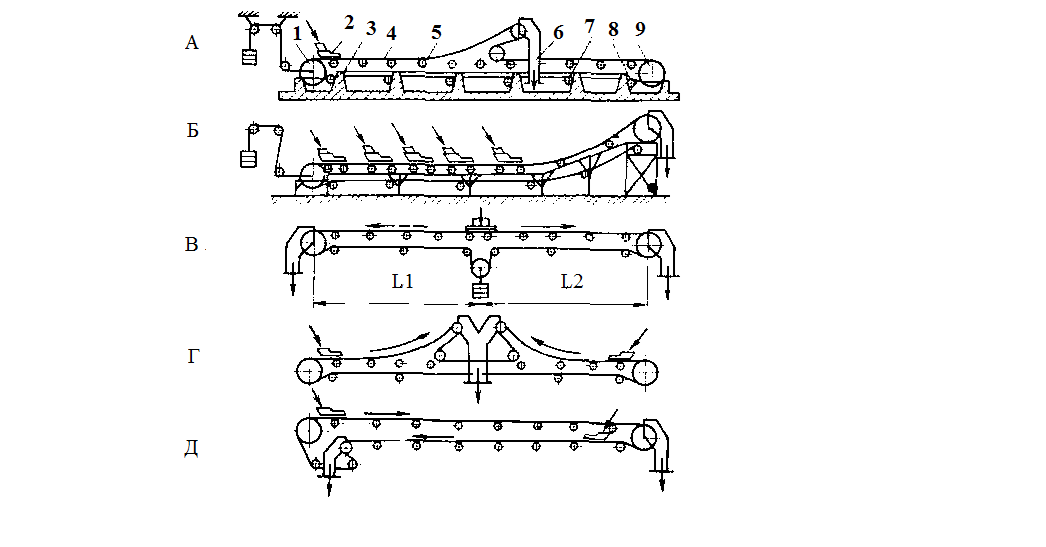

А – надсилосный (надскладской): 1 – натяжной барабан; 2 – приемное устройство; 3 – станина; 4 – лента; 5 – рабочая роликовая опора; 6 – разгрузочное устройство; 7 – нерабочая роликовая опора; 8 – отводной барабан; 9 – приводной барабан; Б – подсилосный (подскладской);В – реверсивный с разгрузкой продукта на концах; Г – реверсивный с разгрузкой продукта в середине; Д – двустороннего действия.

Рисунок 3 – Схемы ленточных конвейеров

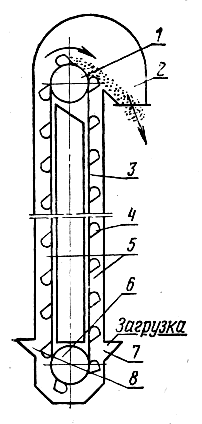

Ковшовая нория (элеватор) состоит из бесконечной ленты или цепи 3 с закреплёнными на них ковшами 4, огибающей два концевых барабана или звездочки. Верхний барабан является приводным 1, а нижний барабан – натяжным 6. Верхний барабан приводится в движение электродвигатель через редуктор. Благодаря трению приводного барабана и ленты, она приходит в движение, а с ней перемещаются и ковши с продуктом. Ковши загружаются засыпанием материала через жёлоб или зачерпыванием его в башмаке 5 . Из ковшей продукт разгружается в верхней части нории. Верхняя часть кожуха нории с заключенными в ней верхним барабаном называется головкой нории. Часть кожуха с нижним шкивом называется башмаком нории.

Основные элементы конструкции норий следующие:

1) тяговый орган. В качестве тягового органа в нории применяют резинотканные плоские ленты. Лента обладает плавным и бесшумным ходом и может работать на больших скоростях (0,75-1,75 м/сек.), что является ее преимуществом. Ширина ленты берется на 25-30 мм больше ширины ковшей, прикрепляемых к ней. Концы ленты сшиваются или склеиваются.

1 – колесо; 2 – роликовая опора; 3 – отклоняющий барабан; 4 – сбрасывающая коробка; 5 – переходной мостик; 6 – лыжа; 7, 8 – насыпные башмаки; 9 – уровня сигнализатор; 10 – напольная аспирационная сеть.

Рисунок 4 – Разгрузочная тележка типа ТР

2) рабочий орган. В качестве рабочего органа применяют ковши. Ковши изготавливаются из листовой стали штампованными, сварными или клепанными, или отлитыми из твердого пластика. В зависимости от характера перемещаемого материал ковшам придают различную форму, для наилучшего зачерпывания и правильной выгрузке продукта. Для прикрепления ковшей к ленте, во избежание ударов головок болтов о барабаны, применяются болты с потайной головкой, а в спинке ковша делается соответствующее углубление, и поверхность ленты, соприкасающаяся с барабанами, остается гладкой.

3) башмак и натяжное устройство. Башмак предназначен для подвода перемещаемого материала к ковшам, также для установки на нем подшипников вала нижнего барабана или звездочек. Нижний барабан элеватора обычно бывает натяжным. Применяется винтовая или грузовая автоматическая натяжка. Натяжное устройство монтируется на боковых стенках башмака или на несущей конструкции нории.

4) кожух. Назначение кожуха является защита механизмов элеватора от воздействия внешней среды и предохранение производственного помещения от пыления. Кожух изготовляется из стальных листов толщиной 1-3 мм и угольников, служащих для придания ему жесткости.

Недостатком ленточных норий является сравнительно небольшая прочность ленты, значительное её вытягивание и склонность к буксованию на барабане.

Высота ленточных норий обычно не превышает 20-25 м. Ленты применяются резиновые с хлопчатобумажными прокладками. Для прикрепления ковшей к цепям последние имеют специальные звенья, к которым ковши привертываются болтами.

На рисунке 5 представлена конструкция нории.

1 – приводной барабан; 2 – разгрузочный патрубок; 3 – лента; 4 – ковш; 5 – трубы; 6 – натяжной барабан; 7,8 – приемные носки.

Рисунок 5 – Нория

Сушка зерна – один из самых эффективных приемов подготовки зерна к длительному хранению. Она улучшает хлебопекарные, мукомольные и другие товарные качества зерна, значительно сокращает расходы по перевозкам, повышает производительность перерабатывающих предприятий (мельниц, крупорушек и т. п.) и уменьшает износ оборудования, а следовательно, и стоимость переработки.

На предприятии используют рециркуляционные зерносушилки У1-УЗА-25 и РД-2х25-70.

Технология сушки зерна в рециркуляционных зерносушилках представлена на рисунке 6.

В этих сушилках зерно многократно проходит циклы нагрева, отволаживания и промежуточного охлаждения, после чего часть рециркулирующего зерна окончательно охлаждают и направляют в склад. Одновременно с выпуском просушенного и охлажденного зерна в сушилку поступает соответствующее количество сырого зерна, так что общая масса рециркулирующего зерна остается постоянной. Число циклов, которые должно пройти просушиваемое зерно, зависит от требуемого общего снижения влажности, а также от снижения влажности за один цикл.

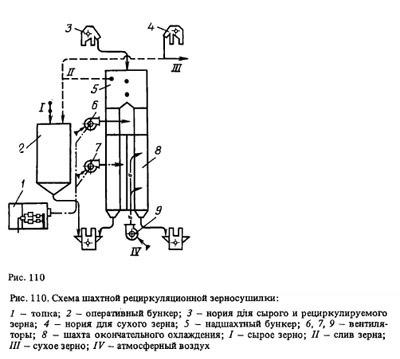

1 – топка; 2 – оперативный бункер; 3 – нория для сырого и рециркулирующего зерна; 4 – нория для сухого зерна; 5 – надшахтный бункер; 6.7,9 – вентиляторы; 8 – шахта окончательного охлаждения; I – сырое зерно; II – слив зерна; III – сухое зерно; IV – атмосферный воздух.

Рисунок 6 – Схема шахтной рециркуляционной зерносушилки

В рециркуляционной сушилке зерно в камеру нагрева равномерно поступает из бункера с загрузочным устройством и падает в виде дождя в потоке агента сушки, нагретым до температуры 250-350 °С. При этом зерно контактирует с таким горячим агентом сушки только в течение 2-3 с и поэтому нагревается до температуры не выше 55-60 °С. Затем нагретое зерно поступает в бункер для отволаживания на 10-12 минут, где происходит выравнивание температуры и частичное перераспределение влаги между отдельными зернами. После охлаждения, удаления части высушенного зерна и добавления новых порций сырого зерна нагревание повторяется. Вследствие хорошего перемешивания зерновой массы при рециркуляции зерно просушивается равномерно, качество его сохраняется, а влажность может быть снижена на 10-12 % и более. И что особенно важно, не следует перед сушкой формировать партии зерна по влажности, как в шахтных зерносушилках.

В рабочем здании элеватора находится необходимое технологическое и транспортное оборудование, которое обеспечивает приемку, хранение, обработку и отпуск зерна.

1этаж: подсилосный этаж .Имеются башмаки нории НЦГ-100(3шт.) которые служат для перемещения на верхние этажи, нижние ленточные конвейеры и самотёчные трубы

2 этаж: подсепараторные бункера Е=60т

3 этаж: сепаратор А1-БИС-100 служащий для очистки зерна от крупной, мелкой и лёгкой примеси.

4 этаж: надсепараторные бункера которые служат для формирования партий зерна перед сепарированием.

5 этаж: надсилосный этаж. Имеются ленточные конвейеры, разгрузочные тележки, самотёчные трубы, аспирационное оборудование. На полу находятся люки предназначенные для приёма зерна с помощью разгрузочной тележки в силоса.

6 этаж: распределительный этаж с двумя поворотными кругами.

7 этаж: весы ДН-2000 (2 шт) и надвесовые бункера ёмкостью 9т.

8 этаж: головки 3 норий и вентиляторы имеются люки для обслуживания надвесового бункера.

9 этаж: находится аспирационное оборудование, служащее для создания нормальных санитарно-гигиенических условий.