- •Оао “Могилевхлебопродукт” – управляющая компания холдинга “Могилевхлебопродут” Отчет по технологической практике

- •Содержание

- •Введение

- •1 Общая характеристика предприятия

- •2 Характеристика сырья и готовой продукции, выпускаемой предприятием

- •3 Организация работы предприятия и производственных цехов

- •4 Описание технологических схем элеваторов

- •4.1 Элеватор №1

- •4.2 Элеватор №2

- •5 Производство рассыпных и гранулированных комбикормов

- •6 Основные этапы производства минераловитов (премиксов)

- •7 Производство рапсового масла и жмыха

- •8 Процесс рафинации растительного масла на линии периодической рафинации

- •Рафинированное отбеленное масло

- •9 Организация контроля качества сырья, продукции и технологических процессов на предприятии

- •10 Охрана труда

- •11 Индивидуальное задание

- •Список использованных источников

- •Приложение а

4.2 Элеватор №2

Схемы элеватора представлены в приложениях Б, В.

Тип данного элеватора ЛМ-3×175. Он оборудован 123 силосами квадратной формы размером 3×3 м, высотой 30 м, общая вместимость силосного корпуса 61,5 тыс. тонн.

Прием зерна на элеваторе с железнодорожного транспорта осуществляется на приемнике ВРГ, а с автотранспорта приемником типа ГУАР-30м.

Прием зерна ведется двумя приемниками ГУАР-30м. Зерно попадает в два бункера, емкостью 34 тонны, и далее перемещается конвейерами №12 и №13 в две нории типа НЦГ-175, которые его поднимают на конвейеры №3 и №4. С конвейеров зерно попадает на норию №3 с конвейера №3 и на норию №2 с конвейера №4. Далее зерно попадает в надвесовые бункера, емкостью 12 тонн, и на весы ДН-2000, затем в подвесовые бункера, емкостью 2 тонн. После бункера зерно попадает на распределительный круг и может попасть, если это необходимо, в надсепараторные бункера, далее в сепараторы А1-БЦС-100. Здесь две фракции: первая фракция – очищенное зерно попадает в подсепараторные бункера, а вторая фракция – отходы(мусор) попадает в специальные бункера для отходов. Далее зерно попадает на одну или несколько норий №1, №2, №3 в зависимости от того на какой надсилосный конвейер зерно должно поступить и с норий на нории №6, №5, №4 и на надсилосный конвейер и в силоса 2807, 2706, 2607, 2707. Из данных силосов зерно попадает на норию №11 и в сушилку РД-2х25-70 (рис. 7), из которой зерно попадает обратно в силоса 2807 и 2808.

Прием зерна с ж/д транспорта осуществляется приемником ВРГ с него зерно попадает в бункер, а с бункера на конвейер №1, далее в норию №10 типа ІІ-350 и на конвейер №2. С конвейера №2 зерно может попасть либо в норию №1 либо в норию №2. В зависимости от того в какую сторону пустить поток, инженер переключает перекидной клапан с дистанционным управлением. Далее зерно проходит аналогичный путь, описанный ранее при приемке с автотранспорта.

Технологическое и транспортное оборудование на втором элеваторе идентично оборудованию на первом элеваторе и было описано ранее. Но на элеваторах есть и различное оборудование так на втором элеваторе стоит отметить такое оборудование как весы ДН-2000, сепаратор А1-БЦС-100.

Рисунок 7 – Зерносушилка РД-2х25-70

Сепаратор А1-БЦС-100 предназначен для выделения из зерна примесей отличающихся шириной и толщиной, а также аэродинамическими свойствами.

Зерно самотеком поступает на вращающийся разбрасыватель, который отбрасывает его на верхнее подсевное сито. Благодаря вращательно- колебательному движению ситового барабана зерно равномерным слоем движется по ситам сверху вниз. Мусор выводится из машины. Сходом нижнего сита с отверстием, диаметр которого 8 мм, идут крупные и средние примеси, а проходом очищенное зерно. Сепаратор разделяет на очищенное зерно и крупные примеси.

Двухсекционный корпус подвешен к станине на гибких подвесках. В двух его параллельно работающих секциях установлены сортировочные и подсевные сита. Сортировочное сито металоштампованное, имеет квадратные отверстия 8х8 мм, подсевное сито имеет треугольные отверстия с размером сторон 3,5 мм. Сита очищают резиновые шарики.

На станине корпуса установлен электродвигатель, который через клиноременную передачу передает вращение шкиву на котором закреплены грузы – дебалансы, что и создает круговое – поступательное движение.

Приемное устройство сепаратора состоит из приемного и смотрового патрубка, соединенных гибким рукавом с сотовым кузовом и аспирационными патрубками.

Для очистки зерна от мелких примесей установлены два пневмосепарирующих каркаса, сделана подвижная, регулируемая стенка, при этом регулируется скорость воздушного потока в канале и можно добиться эффективного отделения примесей. Зерно в сепараторе очищается следующим образом. Двумя параллельными потоками зерно поступает через патрубки в секцию ситового корпуса. В каждой секции зерно попадает на верхнее ситовое сито, где сходом идут крупные примеси и по лотку выводятся из машины, проход поступает на нижнее подсевное сито. Проход через подсевное сито выводится по лотку, а проход поступает на вибролоток и подаётся им пневмосепарирующий канал, где и отделяются лёгкие примеси. ситового корпуса. В каждой секции зерно попадает на верхнее ситовое сито, где сходом идут крупные примеси и по лотку 4 выводится из машины, а проход поступает на нижнее подсевное сито. Проход через подсевное сито выводится по лотку, затем поступает на вибролотковый питатель и подаётся в пневмосипарирующий канал, где и отделяются легкие примеси.

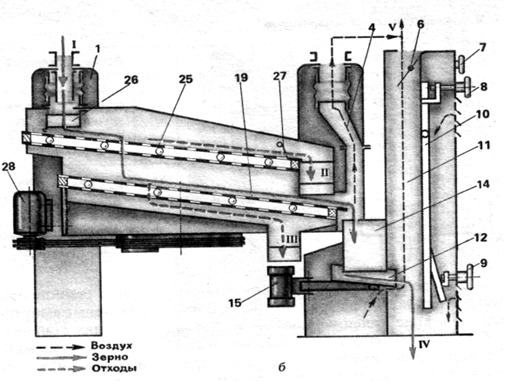

При поступлении зерна в пневмосипарирующий канал вибролоток распределит его по всей длине канала, разрыхляет зерновой слой, что существенно повышает эффективность отделения легких примесей. Технологическая схема сепаратора А1-БИС-100 представлена на рисунке 8.

Зерноочистительные машины следует устанавливать, соблюдая требования по технике безопасности. В зависимости от габаритных размеров и количества зерноочистительные машины можно размещать на одном или нескольких этажах. Триеры и контрольные сепараторы обычно размещают этажом ниже основных сепараторов.

Размещение зерноочистительного оборудования зависит от производительности транспортных механизмов. Если производительность зерноочистительного и транспортного оборудования равнозначны, то оперативные бункера можно не устанавливать.

Весы типа ДН-2000 предназначены для автоматического взвешивания зерна, поступающего непрерывным потоком. Автоматические весы типа ДН-2000 показаны на рисунке 9.

І – зерно исходное; ІІ – примеси крупные; ІІІ – примеси мелкие; ІV – зерно очищенное; V – воздух с легкими примесями. 1 – патрубки приемные; 2 – секция ситового кузова.; 3 – окно смотровое; 4- патрубки аспирационные; 5 – корпуса пневмосепорирующих каналов; 6 – заслонка дроссельная; 7, 8, 9 – штурвалы; 10 – стенка подвижная; 11 – канал пневмосепорирующий; 13 – вибролоток; 14 – камера приемная; 15 – вибратор; 16 – лоток для крупных примесей; 17 – лоток для мелких примесей; 18 – рама деревянная; 19 – сито подсевное; 20 – очеститель шариковый; 21 – поддон сетчатый; 22 – головка под ключ; 23 – станина; 24 – валик; 25 – сито сортировочное; 26 – днище распределительное; 17 – фартук; 28 – электродвигатель.

Рисунок 8 – Сепаратор А1-БИС-100

Для замедления потока зерна в воронке установлен рассекатель 38. На передней оси воронки подвешен рычаг 36 открытия заслонок. На верхних подушках стойки 26 находится коромысло 27, с правой стороны которого на серьге подвешен гире держатель 63, в него кладут условные гири (1:100). Коромысло имеет шкалу с передвижной гирей и с делениями (в сторону «плюс» от 0 до 50 кг и в сторону «минус» от 0 до 10 кг).

При открытых заслонках зерно потоком поступает в ковш. Под действием массы зерна и пружин 24 коромысло 27 плавно перемещается до положения равновесия. Внутренняя заслонка 16 под действием собственной массы роликом рычага 40 отбрасывает рычаг 44 вправо, падает и перекрывает основную сыпь зерна. В дальнейшем зерно поступает в ковш небольшим потоком через окна в листе внутренней заслонки 16. Начинается досыпка. Когда в ковше будет заданная порция, коромысло 27 возобновит свое движение левой стороной вниз. Наружная заслонка 15 под действием собственной массы роликом рычага 40 отбросит рычаг 44 вправо, упадет и полностью перекроет поступление зерна в ковш. Под действием давления зерна днище открывается, растягивая пружину 54, и зерно высыпается из ковша. После опорожнения ковша днище 72 под действием пружины 54 начинает закрываться. Днище открывается, выпуская порцию, и цикл работы весов возобновляется.

1 – ось днища ковша; 2, 4, 11, 14, 25 – серьги; 3 – скоба; 5 – гнездо; 6 – подушка; 7, 10 – весовые рычаги; 8,67 – рамы; 9 – стяжка; 12, 33, 35, 48, 70 – тяги; 13 – груз; 15 – наружная заслонка; 16 – внутренняя заслонка; 17, 28 – рукоятки; 18 – спускной рычаг; 19, 20, 36, 40, 44, 47, 60, 71 – рычаги; 21, 22, 23, 43, 55, 73 – винты; 24, 42, 54 – пружины; 26 – стойка; 27 – коромысло; 29 – регулятор точности; 30 – устройство; 31, 46 – кронштейны; 32 – арретир; 34 – промежуточная тяга; 37 – воронка; 38 – рассекатель; 39 – заслонка; 41, 51 – собачки; 45 – траверса; 49 – запорный рычаг; 50 – рамка; 52 – ролик; 53 – ограничитель; 56 – затвор; 57 – штанга; 58 – кожух; 59 – конечный выключатель; 61 – указатель равновесия; 62 – гири; 63 – гиредержатель; 64 – счетчик; 65 – ковш; 66, 68 –клеммные мостики; 69 – электромагнит; 72 – днище.

Рисунок 9 – Кинематическая схема автоматических весов ДН-500

Весы ДН-2000 снабжены устройством для взвешивания остатков и пультом для дистанционного управления. На нем размещены дублирующий прибор для взвешивания остатков, прибор для установки заранее заданного количества отвесов, счетчик количества отвесов. Управлять весами можно с обычного или дистанционного пульта.

На данных элеваторах по классификации получают три категории отходов:

І категория - содержание основной культуры составляет от 50 до30%;

ІІ категория - содержание основной культуры составляет 30-10%;

ІІІ категория - содержание основной культуры составляет до 2%.

В основном получают отходы ІІІ категории.

Схема движения отходов заключается в следующем, отходы с сепаратора поступают в два раздельных бункера и далее по конвейеру на норию и в бункер, откуда отгружается в автотранспорт.

В рабочем здании элеватора находится необходимое технологическое и транспортное оборудование, которое обеспечивает приемку, хранение, обработку и отпуск зерна.

1этаж: башмаки нории НЦС-175(3шт.) – это основные нории которые служат для перемещения на верхние этажи, нижние ленточные конвейеры и самотёчные трубы, аспирационное оборудование.

2 этаж: подсепараторные бункера различной ёмкости.

3 этаж: сепаратор MSLA, сепаратор MSFA.

4 этаж: сепаратор А1-БИС-100 (2шт), сепаратор вибрационный MSSB

5 этаж: надсепараторные бункера различных ёмкостей, 3 башмака норий дополнительных.

6 этаж: надсилосный этаж. Имеются ленточные конвейеры, разгрузочные тележки, самотёчные трубы, аспирационное оборудование. На полу находятся люки предназначенные для приёма зерна с помощью разгрузочной тележки в силоса.

7 этаж: распределительный этаж с тремя поворотными кругами.

8 этаж: 3 подвесовых бункера ёмкостью 2 т.

9 этаж: весы ДН-2000 (3 шт) и надвесовые бункера ёмкостью 12т.

10 этаж: Головки 6 НЦГ-175 норий и вентиляторы, имеются люки для обслуживания надвесового бункера.

11 этаж: находится аспирационное оборудование, служащее для создания нормальных санитарно-гигиенических условий.

На элеваторе также находится следующее оборудование:

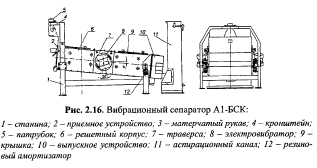

1 – станина; 2 - приемное устройство; 3 – матерчатый рукав; 4 – кронштейн; 5 – патрубок; 6 – решетный корпус; 7 – траверса; 8 – электровибратор; 9 – крышка; 10 – выпускное устройство: 11 – аспирационный канал; 12 – резиновый амортизатор.

Рисунок 10 – Вибрационный сепаратор А1-БСК

Сепаратор вибрационный (рис. 10) предназначен для выделения из зерновой смеси крупных, мелких и лёгких примесей, а также может быть использован для предварительного деления смеси на крупную и мелкую фракцию.

Вибрационный сепаратор состоит из ситового корпуса 6, аспирационного канала 11, станины 1. Подача зерна в ситовой корпус обеспечивается приёмным устройством 2, а выпуск очищенного зерна и отходов выпускным устройством 10.

Ситовой корпус с помощью кронштейна через резиновые амортизаторы 12 опирается на станину 1 и совершает колебания под углом 20 градусов к горизонтали с помощью двух электровибраторов 8, прикреплённых болтами к траверсе 7 с двух сторон корпуса. Приёмное устройство состоит из короба, закрытого сверху крышкой с патрубками 5. Ниже расположено наклонное днище

по которому продукт попадает в ситовой корпус. Выходное отверстие перекрывает резиновый фартук с закреплёнными на нём грузами. Верхние рамки оснащаются сортировочными ситами в соответствии с обрабатываемой культурой, на нижних рамках посевные сита могут устанавливаться как пробивные, так и плетёные. При делении исходного продукта на фракции на нижние рамки устанавливаются также сортировочные сита, но более мелкие. Сита очищаются резиновыми шарнирами.

Вибрационный ситовой сепаратор MSSB (Спомаш, Польша) представлен на рисунке 11.

Сепаратор предназначен для очистки зерна от примесей, отличающихся от зерна шириной, толщиной и аэродинамическими свойствами.

Рисунок 11 – Сепаратор вибрационный MSSB

Основным рабочим органом сепаратора являются плоские наклонные сита, совершающие круговое поступательное движение в горизонтальной плоскости. Сита установлены в два яруса и образуют простую технологическую схему: сход верхнего сита - крупные примеси, сход нижнего сита - зерно, а проход нижнего сита - мелкие примеси.

Главными составными элементами сепаратора являются:

– ситовой корзины выполненной в виде замкнутой коробки из листовой стали закрытой в нижней части. В передней части кузова установлен поворотный распределитель продукта. Ситовой кузов состоит из двух сит. Корзина крепиться к раме в четырех углах кронштейнами с резиновыми втулками, которые являются гибкими и дают возможность для осаждения всей корзины в раме сепаратора;

– опорная рама из прямоугольного стального профиля для обеспечения устойчивости и достаточной жесткости монтажа. Конструкция рамы позволяет сдвиг ситовой корзины, то есть изменение угла наклона сит от 0-12°. Верхняя часть рамы снабжена впускным отверстием продукта;

– привод состоит из двух вибраторов, установленных на плите с боковыми стенками к сторонам корзины. Конструкция привода позволяет изменять угол колебаний от 0-45°. Для точного определения положения вибраторов имеются показатели угловой шкалы;

– пневматический канал сделанный в форме прямоугольника имеет внутреннюю стенку поворота для того, чтобы изменять скорость воздуха;

Вибрационный сепаратор оснащается следующим набором сит:

а) для предварительной очистки зерна;

б) для тщательной очистки зерна;

в) для сортировки зерна набор сит определяется заказчиком.

Принцип работы воздушно-ситовых сепараторов заключается в разделении исходной зерновой смеси на фракции путём последовательного просеивания через два яруса сит, совершающих колебательные движения, и выделении лёгких примесей и пыли из зерна путём прохождения его через восходящий поток воздуха в пневмосепарирующем канале.