- •Оао “Могилевхлебопродукт” – управляющая компания холдинга “Могилевхлебопродут” Отчет по технологической практике

- •Содержание

- •Введение

- •1 Общая характеристика предприятия

- •2 Характеристика сырья и готовой продукции, выпускаемой предприятием

- •3 Организация работы предприятия и производственных цехов

- •4 Описание технологических схем элеваторов

- •4.1 Элеватор №1

- •4.2 Элеватор №2

- •5 Производство рассыпных и гранулированных комбикормов

- •6 Основные этапы производства минераловитов (премиксов)

- •7 Производство рапсового масла и жмыха

- •8 Процесс рафинации растительного масла на линии периодической рафинации

- •Рафинированное отбеленное масло

- •9 Организация контроля качества сырья, продукции и технологических процессов на предприятии

- •10 Охрана труда

- •11 Индивидуальное задание

- •Список использованных источников

- •Приложение а

5 Производство рассыпных и гранулированных комбикормов

Технологическая схема производства рассыпных и гранулированных комбикормов представлена в приложениях Г, Д.

Основные этапы производства комбикормов включают в себя:

Склад силосного типа:

– приём поступающего сырья

– линия предварительного дозирования и смешивания зернового сырья и шротов;

– линия готовой продукции;

– отпуск готовой продукции на ж/д транспорт;

– отпуск готовой продукции на автотранспорт;

– отпуск отрубей на комбикормовый цех;

– линия гранулирования комбикормов;

– линия выбоя комбикормов.

Комбикормовый цех:

– линия дозирования минерального сырья, премиксов;

– линия подачи, дозирования и смешивания трудносыпучего сырья;

– линия подачи зернового сырья;

– линия подачи и ввода отрубей;

– линия измельчения предсмеси зерна и шротов;

– линия травяной муки и кормовых дрожжей;

– линия основного дозирования и смешивания;

– линия ввода жидких компонентов;

– линия готовой продукции.

Линия приёма сырья с железнодорожного транспорта.

Зерно, мучнистое гранулированное сырьё и шрота (поочередно) выгружаются из вагона в приёмный бункер (Е=5,6т).

Ячмень, пшеница, рожь, овёс, зерносмесь, ячмень шелушённый, кукуруза, шрот подсолнечный, шрот соевый с помощью цепного транспортёра К4-УТФ-320 №3, нории НЦ ΙΙ-100 № 53, распределительного круга подаются в силоса №1 (ячмень или хлопья ячменные, Е=220 т), №2 (шрот подсолнечный, Е=220 т), №3 (пшеница, Е=220 т), №4 (шрот соевый, Е=180 т), №5 (рожь, Е=160 т), №6 (овёс, Е=120 т), №7 (ячмень шелушенный или экструдированный, Е=220 т), №8 (кукуруза, Е=220 т), №9 (зерносмесь, Е=160 т).

Так же хлопья ячневые, шрот соевый, овёс, поступающее с ж/д транспорта с помощью цепного транспортёра К4-УТФ-320 №3, нории НЦ ΙΙ-100 №53, цепного транспортёра К4-УТФ-320 №46, перекидного клапана КДР №2, цепного транспортёра ТСЦ-50 №37 могут подаваться в силоса №10 (хлопья ячневые, Е=120 т), №11 (шрот соевый, Е=160 т), №12 (овёс, Е=120 т).

Ячмень экструдированный, шрот льняной, шрот соевый, зерносмесь поступающие с ж/д транспорта, также могут при помощи цепного транспортёра К4-УТФ-320 №3, нории НЦ ΙΙ -100 №53, цепного транспортёра К4-УТФ-320 №46, перекидного клапана КДР №1, цепного транспортера ТСЦ-50 №36, подаваться в силоса №13 (шрот соевый, Е=160 т), №14 (ячмень экструдированный, Е=160 т), №15 (шрот льняной, Е=160 т), №16 (шрот соевый, Е=160 т), №17 (зерносмесь, Е=120 т).

Отруби поступающие с ж/д транспорта при помощи цепного транспортёра К4-УТФ-320 №3, нории НЦ ΙΙ-100 №53, цепного транспортера К4-УТФ-320 №46, ручной задвижки, цепного транспортера ТСЦ-50 №37 подаются в силос №28 (Е=120т) и при помощи перекидного клапана №2, цепного транспортера ТСЦ-50 №37 в силос №26 (Е=160 т).

Линия приёма сырья с автотранспорта.

Из автомашины в склад силосного типа зерновое сырьё, шроты (поочередно) разгружаются в приёмный бункер (Е = 4 т). Далее из приёмного бункера сырьё норией НЦ ΙΙ-50 № 52, цепным транспортёром К4-УТФ-320 №46, через перекидной клапан №1, цепным транспортером К4-УТФ-320 №36 подаётся в силоса №13, №16 (шрот соевый, Е = 160 т), №14 (ячмень экструдированный, Е = 160т), №15 (шрот льняной, Е = 160 т), 17 (зерносмесь, Е = 120 т).

Так же шрот соевый, овёс, поступающие автотранспортом при помощи перекидного клапана №2 и цепного транспортера ТСЦ -50 №37 могут подаваться в силоса №10 (хлопья ячменные, Е = 120 т), №11 (шрот соевый, Е = 160 т), №12 (овес, Е = 120 т).

Линия приём зернового сырья с элеватора.

Очищенное от сорных и металломагнитных примесей зерно с элеватора подаётся при помощи ленточного конвейера В-600, нории НЦ ΙΙ-175 №63, цепного транспортёра К4-УТФ-320 №47, поворотного круга в силоса №1 (зерновое сырьё, Е = 220 т), №2 (ячмень или хлопья ячменные, Е=220т), №3 (овёс, Е = 220 т), №4 (шрот соевый или льняной, Е = 180 т), №5 (зерносмесь, Е = 160 т), №6 (жмых рапсовый, Е = 120 т), №7 (тритикале, Е = 200 т), №8 (пшеница, Е = 220 т), №9 (кукуруза, Е = 160 т).

Линия предварительного дозирования и смешивания зернового сырья и шротов.

Зерновое сырьё подаётся на линию из силоса №15 (Е = 160 т), отруби подаются из силоса № 13 (Е = 160 т) и ячмень экструдированный из силосов №10 (Е = 120 т) при помощи цепных конвейеров К4-УТФ-320 № 7, К4-УТФ-320 № 4, которые подают зерно на норию НЦ ΙΙ-175 №63, затем сырьё, поднятое норией, направляется на цепной конвейер К4-УТФ-320 №47 и с помощью распределительного круга направляют в наддозаторные бункера №4 (Е = 180 т) и №1 (Е = 220 т).

Шрот подсолнечный и зерновое сырьё из силосов №11, 16 и №14 поочерёдно подаются в наддозаторные бункера №4 (Е = 180 т) и №7 (Е = 200 т). При этом задействована следующая линия оборудования: цепные конвейера ТСЦ -50 №6, К4-УТФ-320 № 4, нория НЦ ΙΙ-175 №63, цепной конвейер К4-УТФ-320 №47, распределительнй круг.

Зерносмесь подаётся на линию из силоса №17 (Е = 120 т), при помощи цепных транспортёров ТСЦ-50 №5 и К4-УТФ-320 №4, нории НЦ ΙΙ-175 №63, цепного транспортёра НЦ ΙΙ-175 №47, распределительного круга в наддозаторные бункера №6 (Е = 120 т) и №9 (Е = 160 т).

Из наддозаторных бункеров №1 (ячмень, Е = 220 т), №2 (шрот подсолнечный, Е = 220 т), №3 (пшеница, Е = 220 т), № 4 (шрот соевый или льняной, Е = 180 т), № 5 (рожь, Е = 160 т), №6 (овёс, Е = 120 т), №7 (ячмень шелушённый или экструдированный, Е = 200 т), № 8 (кукуруза, Е = 220 т), №9(зерносмесь, Е = 160 т) сырье поступает через шнековые питатели ПШ-400-8 шт. на весовой дозатор 10 ДК-2500 ёмкостью 3 тонны (дозирование производится согласно разработанного и введенного рецепта).

Предсмесь зернового сырья и шротов при помощи цепного транспортёра К4-УТФ-320 №13а направляются в смеситель 2СМ-1. Здесь происходит равномерное смешивание поступаемого сырья. Из смесителя смесь сырья (предсмесь) подается на норию НЦ ΙΙ-175 №65 и далее в зерновой сепаратор А1-ДЗС. Здесь осуществляется вторичная очистка поступаюшего сырья от крупных некормовых примесей. Проход сита диаметром 6 мм – очищенное сырьё направляется в силос №27 ёмкостью 70тонн, а сход с сита диаметром 6мм – выделенные некормовые отходы направляющихся в бункера для непригодных отходов.

Подготовленная предсмесь зерна и шротов из силоса №27, через магнитную колонку УЗ-ДКМ-03, цепным конвейером К4-УТФ-320 №72, через перекидной клапан КДР №6, поступает в наддробильные бункера №5 (Е = 20 т), 4, 3, 2 (Е = 60 т) и через перекидной клапан КДР №5 шнековым транспортёром УШЧ -320 №35, через перекидной клапан КДР №7 в наддробильный бункер №1 (Е = 20 т) либо в наддробильные бункера №13, 6, 7 (Е = 60 т) комбикормового цеха.

Линия готовой продукции.

Готовая продукция – комбикорм из нории НЦ ΙΙ-100 №38 комбикормового цеха подается на норию НЦ ΙΙ-100 №19. Далее при помощи нории НЦ ΙΙ-100 №19, цепного конвейера К4-УТФ-320 №80, задвижек поступающие комбикорма, БВМД распределяется по силосам № 17,18, 19, 20, 21, 22, 23, 24, 25, 29, 30, 31, 32, 33 (общей ёмкостью 4160 т) (в зависимости от вида комбикорма).

Также комбикорма могут подаваться из комбикормового цеха на линию готовой продукции при помощи цепного конвейера К4-УТФ-320 №105 и нории НЦ ΙΙ-100 №22а, где нория НЦ ΙΙ-100 №22а подаёт готовую продукцию на цепной транспортёр К4-УТФ-320 №1, который в свою очередь комбикорм транспортирует на другой цепной конвейер К4-УТФ-320 №2 или К4-УТФ-320 №3.

Цепной конвейера К4-УТФ-320 №2 подаёт комбикорм через задвижки в силоса №17-24 (общей ёмкостью 2240 тонн).

Цепной конвейера К4-УТФ-320№3 подаёт комбикорма через задвижки в силоса №25-32 (общей емкостью 1000тонн).

Гранулированные комбикорма с линии гранулирования подаются на линию готовой продукции норией НЦГ 2*2 №3, цепным конвейером К4-УТФ-200 № 2а через задвижки в силоса №34 (Е = 160 т) и №35 (Е = 160 т).

Линия отпуска готовой продукции на ж/д транспорт.

Отпуск сырья или готовой продукции из силосов №19, 22, 25, 31 и №34 через задвижки подаются на норию НЦ ΙΙ-100 №23 при помощи цепного конвейера К4-УТФ-320 №9. В свою очередь нория НЦ ΙΙ–100 №23 подаёт комбикорм в ж/д вагон, прибывший на загрузку.

Отпуск сырья или готовой продукции из силосов №20, 23, 29, 32 и №35 могут отпускаться на загрузку ж/д вагонов через задвижки при помощи цепного конвейера К4-УТФ-320 №8 и нории НЦ ΙΙ-100 №23, где нория НЦ ΙΙ-100 №23 подаёт рассыпной комбикорм в ж/д вагон, прибывший на загрузку.

Также на ж/д транспорт рассыпной и гранулированный комбикорм можно отпускать из силосов №18, 21, 24, 30 и 33 через задвижки при помощи цепного конвейера К4-УТФ-320 №10 и нории НЦ ΙΙ-100 №23, где нория НЦ ΙΙ-100 №23 подаёт рассыпной комбикорм в ж/д вагон, поставленный на загрузку.

Линия отпуска готовой продукции на автотранспорт.

Комбикорма из комбикормового цеха по цепному конвейера К4-УТФ-320 № 105, подаются через задвижки на норию НЦ ΙΙ – 100 №22 или НЦ ΙΙ–100 №22а.

Нория НЦ ΙΙ–100 №22 рассыпной комбикорм подаёт на цепной конвейер К4-УТФ-320 № 4, распределяющий комбикорм по накопительным бункерам № 1а-8а (общей ёмкостью 220 тонн).

Нория НЦ ΙΙ–100 №22а рассыпной комбикорм подаёт на цепной конвейер К4-УТФ-320 №4а, распределяющий комбикорм по накопительным бункерам №9а-16а (общей ёмкостью 220т).

Далее комбикорма из накопительных бункеров №1а-16а отпускается через задвижки на прибывший транспорт.

Линия отпуска отрубей на комбикормовый цех.

Отруби из силоса №28 (Е = 120 т) отпускаются через задвижки при помощи нории НЦ ΙΙ-50 №21, цепного конвейера К4-УТФ-200 №73, перекидного клапана в наддозаторный бункер №17 (Е = 5 т) , №22 (Е = 5 т) и №23 (Е = 5 т) комбикормового цеха.

Линия гранулирования комбикормов.

Линии гранулирования работает с производительностью 15 т в час, при двухсменной работе это составляет до 240 т в сутки. За год, при 300-х рабочих сутках, выпуск гранулированных комбикормов составляет 72 тыс. тонн в год.

Линия гранулирования комбикормов установлена на 3-ем, 4-ом и 5-ом этажах склада силосного типа комбикормового производства.

Линия предназначена для последовательного выполнения следующих операций:

– контроля рассыпного комбикорма по содержанию металломагнитных;

– пропаривания комбикорма и смешивания его с жидкими компонентами;

– прессования в гранулы;

– охлаждения гранул;

– измельчения гранул при выработке крупки;

– просеивание гранул для отделения мелких частиц или сортирования крупки;

– взвешивания готового продукта.

Рассыпной комбикорм из силосов №21 (Е = 160 т), №24 (Е = 160 т), №30 (Е= 160 т), №33 (Е = 160 т), через ручные задвижки, при помощи цепного конвейера К4 - УТФ - 320 №1 (подвал), нории НЦII - 50 №54 (подвал), пройдя очистку от металломагнитных примесей на магнитной колонке УЗ - ДКМ – 02 с помощью шнекового транспортёра К4-УТФ 200 № 2.1 (крыша) рассыпной комбикорм поступает в оперативный бункер ёмкостью 4,5т. Продукт дозирующим шнеком №6,1 подаётся в кондиционер № 5,1, где производится пропаривание с целью нагрева и увлажнения рассыпного комбикорма перед подачей его на машину тепловой обработки RTB № 4,1. В машине RTB происходит уничтожение сальмонеллы и улучшение качества корма при воздействии критической температуры и увеличении времени нахождения продукта в машине.

После машины тепловой обработки рассыпной комбикорм проходит очистку от металломагнитных примесей на магнитной колонке УЗ - ДКМ – 02 № 11,2 и дозируется при помощи RTB роликов. Затем отвешенные порции рассыпного комбикорма поступает в пресс-гранулятор PROGRESS-650 № 3,1 , где с помощью матрицы происходит прессование его в гранулы.

Охлаждение гранул производится в противоточном охладителе CCS 150 № 7,1, работающем по принципу противотока. Нагретый гранулированный комбикорм подается сверху в охладитель и под действием силы тяжести проходит вниз. Воздух, поступающий снизу, пронизывает гранулы и охлаждает их.

Охлажденные гранулы норией №1.2а подаются на 5-ый этаж, в накопительный бункер. Головка нории вынесена на кровлю здания. Затем охлаждённые гранулы поступает в измельчитель НВ Kru-6, где гранулы измельчаются и поступают в просеиватель SUPERROTOR SR 100Е, где сходом идет основной продукт - гранулированный комбикорм, который направляется на взвешивание, а проход (мелкая крупка комбикорма) – норией № 54 подаётся на повторное гранулирование.

Взвешенный гранулированный комбикорм норией №1.2а при помощи самотёков подаётся в силоса № 22, 29, 10,23 для хранения. Так же взвешенный комбикорм может направиться на хранение в бункера № 17-24 при помощи конвейера К4-УТФ-320 №2,3 и в бункера № 25-32 при помощи конвейера К4-УТФ-320 № 2,4. Режим работы установки для гранулирования должен обеспечивать получение гранул, отвечающих по показателям качества требованиям нормативной документации.

Охлаждение гранул проводится в охладителе - II (входящем в комплект установки для гранулирования).

Параметры работы охладителя:

– температура поступающих гранул, °С – 65-95;

– влажность гранул, % 15-18;

– расход воздуха, м3/т до 1500;

– температура выходящих гранул, °С не должна превышать температуру окружающей среды более, чем на 10 градусов;

– влажность выходящих гранул, %, не более 14,5.

Измельчение охлажденного гранулированного комбикорма проводится в измельчителе.

В зависимости от назначения вырабатываемого комбикорма и необходимого размера гранул между валками устанавливаются различные зазоры, мм (параметры гранул определяет ГОСТ 22834-87).

Линия выбоя комбикормов.

Из силоса №21 ёмкостью 160 тонн через задвижку при помощи перекидного клапана КДР №3 рассыпной комбикорм, БВМД поступает в весовыбойный аппарат ДВМ-50п, где происходит фасовка готовой продукции в мешки по 50 кг. Фасованный комбикорм из весовыбойного аппарата по ленточному конвейеру направляется в склад готовой продукции ёмкостью 60 тонн.

Линия дозирования минерального сырья, премиксов.

Мел, соль, фосфат и премиксы поступают со склада №12. Ленточным конвейером ТБ-50 №23 они подаются на норию НЦ ΙΙ-100 №88. Сырьё, предварительно пройдя через магнитную колонку УЗ-ДКМ-03, цепным транспортёром ТСЦ-50№1 распределяется по соответствующим наддозаторным бункерам №26 (соль, Е = 4,4 т), №27 (мел, Е = 4,0 т), №28 (фосфат, Е = 4,8 т), №29 (премиксы, Е = 4,0т). Затем из надвесовых бункеров мел, соль, фосфат, премикс шнековыми питателями ПШ -200(4шт.) №15,14,13, 12 поступают в весовой дозатор 5 ДК-200 №4, подающий отвесы сырья (в соответствующем количестве согласно разработанного рецепта) в смеситель А9-ДСГ-1,5. Далее норией НЦ ΙΙ-100 №106 через магнитную колонку УЗ-ДКМ-02 в бункер №8 предсмесей трудносыпучего сырья.

В период капитального ремонта планируется установить просеивающую машину №1 с отверстиями сит диаметром 10мм. Это позволит очищать мел, соль, фосфат, премиксы, поступающие со склада №12 от крупных некормовых примесей. При этом поступающее сырьё будет подаваться на просеивающую машину №1 норией НЦ ΙΙ-100 №88. Сход с сит диаметром 10мм – некормовые отходы будет направляться в лоток для некормовых отходов. Проход сита диаметром 10мм, просеивающей машины №1 – очищенное сырьё через магнитную колонку УЗ-ДКМ-03, перекидной клапан КДР №1, цепным транспортёром ТСЦ-50 №1 будет направляться в соответствующие поступающему сырью силоса №26-29.

Линия подачи, дозирования и смешивания трудносыпучего сырья.

1) Кормовые продукты животного, микробиологического происхождения, рыбная мука со склада №12 ленточным конвейером ТБ-50 №25 (последовательно) подаются на норию НЦ ΙΙ-50 №60. Далее пройдя магнитный сепаратор СМП -1-2-03, перекидной клапан КДР №2 цепным конвейером ТСЦ-50 №2 сырьё распределяется по соответствующим наддозаторным бункерам №25 (метионин, Е = 8,3), №24 (мясокостная или рыбная мука, Е = 8,3 т). Из наддозаторных бункеров сырье шнековыми питателями ПШ-320 (2шт) №11, 10 поступает в весовой дозатор 16 ДК -1000 ф№3, подающий отвесы сырья (в соответствии с разработанным рецептам) в смеситель А9-ДСГ-1,5. Далее норией НЦ ΙΙ-100 №106 через магнитную колонку УЗ-ДКМ-02 в бункер №8 предсмесей трудносыпучего сырья.

В случае необходимости дополнительного измельчения – сырьё, пройдя через перекидной клапан КДР №2 поступает в наддробильный бункер Е = 2т. Затем, пройдя магнитную колонку УЗ-ДКМ-03, подается в дробилку 50/63 «В» №26.

Дроблёное сырьё норией НЦГ ΙΙ-2*20 №104 подаётся цепным транспортёрам ТСЦ -50 №2, который заполняет бункера №25, 24 (Е = 16,6 т).

2) Сухое молоко, дрожжи, провит, мясокостная мука, мучка(поочередно) со склада №12 при помощи перекидного клапана КДР №11, цепным конвейером К4-УТФ-200№37 через магнитную колонку УЗ-ДКМ-02 подаётся на норию НЦГ ΙΙ-50 №33, далее через перекидной клапан КДР №4 в наддозаторные бункера №17 (провит или мясокостная мука) или №21 (дрожжи или сухое молоко), №22 (мучка) (Е=15т).

Из наддозаторного бункера №21 (дрожжи или сухое молоко) шнековым питателем ПШ-320 №8 сырье в весовой дозатор 10 ДК-1000 №3 и затем в смеситель А9-ДСГ-1,5. Далее норией НЦГ ΙΙ-100 №6 черезмагнитную колонку УЗ-ДКМ-02 в бункер №8 предсмесей трудносыпучего сырья.

Из наддозаторного бункера №17 (провит или мясокостная мука) через перекидной клапан №10 шнековым питателем ПШ-320 №5 подаётся в весовой дозатор 10 ДК-2500 №1, далее в смеситель А9-БСГ-3,0 линии основного дозирования и смешивания. Из наддозаторного бункера №22 сырье шнековым питателем ПШ-320№3 подается на весовой дозатор 16 ДК-1000 №2, далее в смеситель А9-БСГ-3,0-линии основного дозирования и смешивания.

В период капитального ремонта планируется установить просевающие машины №2 и №3, в которых установят рамы с отверстиями сит диаметром 15мм и 10мм. Это позволит очищать поступающее сырьё от крупных некормовых примесей. При этом поступающее сырьё будет подаваться на просевающую машину №2 норией НЦ ΙΙ-50 №60, а на просемвающую машину №3 – норией НЦ ΙΙ-50 №33. Сюда с сит диаметром 10мм, 15мм – некормовые отходы будут направляться в лоток для некормовых отходов. Проход сита просевающей машины №2 диаметром 15мм – очищенное сырьё через магнитный сепаратор СМП-1-2-03, перекидной клапан №2 при помощи цепного транспортёра ТСЦ -50 №2 распределяется по соответствующим наддозаторным бункерам №25 (метионин, Е = 8,3т), №24 (мясокостная или рыбная мука, Е = 8,3т), а проход сита диаметром 15мм просеивающей машины №3 в зависимости от поступающего сырья при помощи перекидных клапанов №3, №4 подаётся в наддозаторные бункера №17(провит или мясокостная мука) или №21 (дрожжи или сухое молоко), №22(мучка)(Е=15т) и в наддробильный бункер №8 (зерновое сырьё, Е=20т).

Линия подачи зернового сырья.

Зерно из отсека склада №12 цепными конвейерами К4-УТФ-200 №36а, К4-УТФ-200№37, пройдя через магнитную колонку УЗ-ДКМ-02 норией НЦ ΙΙ-50 №33 через перекидной клапан КДР №3(поочередно) подаётся в наддробильный бункер №3.

Линия подачи и ввода отрубей.

Отруби со склада силосного типа норией НЦ ΙΙ-50 №21 цепным конвейером К4-УТФ-200 №37 подаются в наддозаторный бункер №22(Е = 5т). Далее они шнековым питателем ПШ-320 №16 подаются в весовой дозатор 16 ДК-1000 №2 и затем в смеситель А9-БСГ-3,0 линии основного дозирования и смешивания.

Линия измельчения предсмеси зерна и шротов.

Предсмеси зерна и шротов из надробильных бункеров №1, 2, 3, 4, 5, 6, 7, 13 (Е = 60т) поступают на дробление в дробилки ММ-70-6шт и дробилки 50/63В – 2шт.

Измельченная предсмесь из дробилок в силоса №16, 14,12 (общей ёмкостью 42 т) и через магнитную колонку УЗ-ДКМ-01(3шт) в наддозаторные бункера №9, 10, 11(общей ёмкостю 20,4т).

Из бункеров №16, 14 измельченная предсмесь норией НЦГ ΙΙ-20 №34 через магнитную колонку УЗ-ДКМ-01 подаётся в наддозаторный бункер №10 из силоса №12 норией НЦГ-20 №95 через магнитную колонку УЗ-ДКМ-01 – в наддозаторный бункер №11.

Линия основного дозирования и смешивания.

Из наддозаторных бункеров №9, 10, 11 (Е=20,4т) измельченная предсмесь зерна и шротов, шнековыми питателями ПШ-320 №1, ПШ-400 №1, ПШ-400 №2, подается в весовой дозатор 10 ДК-2500 №1. Из наддозаторного бункера №8 (Е=6,8т) предсмесь трудносыпучего сырья через перекидной клапан КДР №12 шнековым питателем ПШ-320 №2 – в 16 ДК – 1000 №2; шнековым питателем ПШ-320 №6 – в 10 ДК -2500 №1; из наддозаторного бункера №22 (Е = 5,0т) отруби шнековым питателем ПШ-320 №16 в 16 ДК -1000 №2; из наддозаторного бункера №17 (Е = 5,0т) провит или мясокостная мука шнековым питателем ПШ-320 №5 – в 10 ДК -2500 №1; из наддозаторных бункеров №19 (Е = 7,2т) кормовые дрожжи и №20 (Е = 3,0т) травяная мука шнековыми питателями ПШ-320 №7 и ПШ-400 №3 – в 10 ДК-2500 №1.

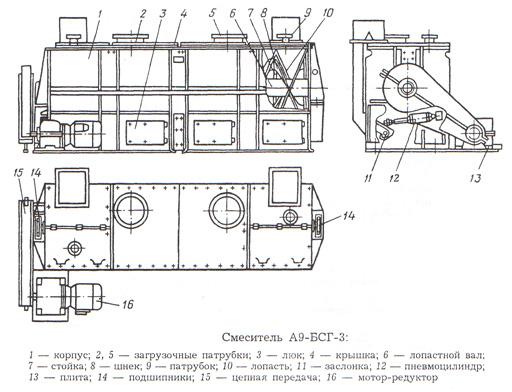

Все компоненты взвешенные на весовых дозаторах 10 ДК-2500 №1 и 16 ДК-1000 №2 в соответствующем количестве согласно рецепта подаются в смеситель А9-БСГ-3,0 (рис. 12).

В смесителе осуществляется процесс равномерного смешивания всего поступающего сырья (общий цикл смешивания 6 минут) в однородную массу, называющуюся готовой продукцией (комбикорм, БВМД).

Цикл технологического процесса работы машины включает загрузку, смешивание и разгрузку. При загрузке порция компонентов поступает самотеком от многокомпонентных весовых дозаторов в смесительную камеру.

При смешивании наружные лопасти мешалки перемещают компоненты вдоль камеры в сторону загрузки, а внутренние шнеки – в обратном направлении. При разгрузке готовая смесь выводиться из камеры через подсмесительный бункер.

Из смесителя готовая продукция норией НЦ ΙΙ-100 №38 направляется в склад готовой продукции.

1 – корпус; 2, 5 – загрузочные патрубки; 3 – люк; 4 – крышка; 6 – лопастной вал; 7 – стойка; 8 – шнек; 9 – патрубок; 10 – лопасть; 11 – заслонка; 12 – пневмоцилиндр; 13 – плита; 14 – подшипники; 15 – цепная передача; 16 – мотор-редуктор

Рисунок 12 – Смеситель А9-БСГ

Линии ввода жидких компонентов.

1) Линия ввода растительного масла.

Поступившее масло направляется в накопительную ёмкость (Е = 90м³). Из нее масло, пройдя фильтр очистки, насосами НМШ-8-25-63/10 подаётся в рабочую ёмкость (Е = 1,5м³). Из рабочей ёмкости растительное масло через расходомер ПТО насосом НМШ -8-25-63/10 подаётся в смеситель А9-БСГ-3,0, где с помощью форсунок распыляется в комбикорм в объёме, согласно рецепта.

2) Линия ввода жидких ферментных препаратов.

Разбавленные водой (концентрация 1:10) ферментные препараты из рабочей ёмкости (1=1м³) проходя фильтр очистки, насосом «Акваджекси-100» через систему регулирования и электроклапан подаются в смеситель А9-БСГ -3,0, где с помошью форсунок распыляется в комбикорм в объеме согласно рецепта. Система учета расхода электронная.

Линия готовой продукции.

Готовая продукция из смесителя А9-БСГ-3,0 при помощи нории НЦ ΙΙ-100 №38, перекидного клапана КДР №9 продукт можно направить в бункера готовой продукции для отпуска на автотранспорт, через магнитную колонку для удаления металломагнитной примеси и по конвейерам Т1-ТЩ-50 №20 и К4-УТФ-320 №105. Также готовую продукцию можно направлять, через перекидной клапана КДР №9, в склад силосного типа предварительно очистив её от металломагнитных примесей.