- •1 Технологическая часть

- •1.1 Описание детали (назначение, особенности конструкции, химический состав и физико-механические свойства материала)

- •1.2 Определение типа производства

- •1.3 Выбор прогрессивного способа получения заготовки. Конструирование заготовки

- •1.4 Содержание и структура заданной технологической операции

- •1.5 Характеристика металлорежущего станка

- •1.6 Режущий инструмент для заданной технологической операции

- •1.7 Расчет режимов резания для заданной технологической операции

- •1.8 Определение основного времени на обработку, времени на установку, и снятие детали

- •1.9 Разработка управляющей программы на заданную технологическую операцию

- •2 Проектирование электропривода главного движения

- •2.1 Выбор системы управления электроприводом

- •2.2.1 Выбор электродвигателя

- •2.2 Выбор тахогенератора

- •2.3 Расчет и выбор трансформатора

- •2.4 Выбор вентилей

- •2.5 Определение расчетных параметров якорной цепи

- •2.5.1 Расчет требуемой и суммарной индуктивности

- •2.5.2 Расчет суммарного активного сопротивления

- •3 Расчет статистических показателей системы автоматического регулирования (сар)

- •4 Расчет динамики системы автоматического регулирования

- •4.1 Анализ устойчивости системы автоматического регулирования

- •4.2 Синтез корректирующего устройства

- •2.5 Практическая реализация системы управления электропривода главного движения

- •2.5.1 Анализ существующих средств автоматизации

- •2.5.2. Выбор измерительных устройств (датчик скорости)

- •2.5.3 Выбор управляющего контроллера с указанием технических характеристик

- •3 Организационная часть

- •3.1 Организация рабочего места оператора

- •3. 2 Мероприятия по безопасности жизнедеятельности

Введение.

Анализ существующих средств автоматики и управления.

Прошло более 20 лет с тех пор, как ЭВМ стали использоваться в народном хозяйстве. За прошедший период экономико-математические методы и вычислительная техника нашли достаточно широкое применение. В настоящее время целесообразность и необходимость использования АСУ различными предприятиями и объединениями не вызывает сомнения. Опыт эксплуатации АСУП в машино- и приборостроении показывает, что эффективное применение современных методов и технических средств позволяет повысить объем реализации, добиться сокращения запасов без нарушения ритмичности, а также значительно увеличить прибыль, получаемую предприятиями. Еще больший эффект получен в результате внедрения автоматизированных систем управления технологическими процессами (АСУТП).

За короткий период АСУ в своем развитии прошли поистине революционный путь. Менялись методы создания систем, взгляды на возможности и область применения автоматизации, систематически пересматривались исходные концепции, конкретизировались цели, уточнялась терминология. Изменились и возможности ЭВМ, расширился парк периферийных технических средств.

Система — это взаимосвязанная совокупность

элементов (компонентов), выполняющих

отдельные конкретные функции в интересах

некоторой общей цели. Рассмотрим

укрупненную схему управления практически

любого завода. В качестве компонентов

этой управляющей системы могут выступать

отделы и службы: ОТЗ, ОТК, плановый,

диспетчерский, службы ОГК, ОГТ и т. д.

При рассмотрении задач отдельных

элементов управления цели их

функционирования оказываются в

значительной степени противоречивыми.

Например, наладить и поддерживать

заданный ритм изготовления выпускаемой

продукции при установившейся номенклатуре

изделий значительно легче, чем при

частом её изменении. В то же время желание

повысить эффективность и качество

выпускаемых изделий, доводя их

характеристики до уровня лучших мировых

образцов, оказывает часто отрицательное

влияние на ритм производства, так как

требует перестройки технологических

процессов, пересмотра нормативов,

изменения номенклатуры материалов

и комплектующих.

Сочетание интересов отдельных функциональных подразделений с интересами всей системы является важнейшей проблемой, решение которой свидетельствует о наличии системы управления в целом. Усложнение производства, резкое увеличение объемов и частоты обновления информации диктует необходимость проведения указанной работы с ориентацией на максимально эффективное использование современных АСУ.

Управление — это процесс целенаправленного перевода системы из одного состояния в другое путем воздействия на ее переменные. Основным элементом в управлении является определение существующего (действительного) и желаемого состояния объекта, точек воздействия на управляемые переменные, а также выбор характеристик и последовательность управляющих воз действий.

С информационной точки зрения управление реализуется по существу в процессе сбора, передачи, хранения и переработки информации. Чем выше уровень управления, чем дальше управляющий орган от технологического процесса, тем существенней роль информационной системы в этом процессе. Однако следует помнить, что АСУ - человеко-машинные системы, сочетающие жесткость формальной логики ЭВМ с гибкостью мышления человека, представляют собой не просто средство обработки информации: ее сбора и передачи, автоматизации выполнения многих операций, в том числе трудоемкого бухгалтерского учета, обработки документации, но, что главное, поднимают на высокую качественную ступень самоуправление, создавая предпосылки для своевременного принятия правильных решений.

1 Технологическая часть

1.1 Описание детали (назначение, особенности конструкции, химический состав и физико-механические свойства материала)

«Крышка 32.23.794.23-5» - применяется в конструкции размольного валка в мельнице валковой среднеходной. Служит для защиты подшипников размольного валка от попадания в них угольной пыли., выпускаетсябазовым предприятием ОАО «Тяжмаш». «Крышка 32.23.794.23-5» представляет собой крышку валка,длиной121мм и наибольшим диаметром850мм.

При выборе материала для изготовления металлоконструкций в первую очередь рассматривают, насколько полно он удовлетворяет служебным характеристикам изделия, т. е. обеспечивает ли его работоспособность в период установленных сроков эксплуатации. Рассматриваются и такие экономические показатели, как стоимость материала, дефицитность.

Крышка изготавливается из конструкционной низколегированной стали марки 09Г2С, химический состав и физико-механические свойства которой приведены в таблице 1, 2 и 3.

Таблица 1 - Химический состав стали, %

|

С |

Si |

Mn |

Cr |

Ni |

Cu |

P |

S |

As |

N |

|

Не более |

Не более | ||||||||

|

0,12 |

0,5-0,8 |

1,3-1,7 |

0,3 |

0,3 |

0,3 |

0,035 |

0,04 |

0,08 |

0,008 |

|

Предел текучести σт , МПа |

Временное сопротивление σв , МПа |

Ударная вязкость ан , % |

Относительное удлинение δ, кДж/м2 |

Твердость по Бринеллю НВ

|

|

350 |

475 |

6,5 |

21 |

156 |

Таблица 2 - Механические свойства стали

Таблица 3 – Физические свойства чугуна

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

|

|

|

|

|

|

|

100 |

|

11.4 |

|

|

|

|

|

200 |

|

12.2 |

|

|

|

|

|

300 |

|

12.6 |

|

|

|

|

|

400 |

|

13.2 |

|

|

|

|

|

500 |

|

13.8 |

|

|

|

|

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R10 9 |

Сталь 09Г2С, исходя из анализа физико-механических свойств и приведенному химическому составу, пригодендля изготовления детали «Крышка 32.23.794.23-5».

1.2 Определение типа производства

Для определения типа производства можно использовать годовой объем выпуска и массу детали.

Годовая программа

540 шт, масса детали по чертежу 175 кг. Тип

производства – среднесерийное.

Среднесерийный тип производства характеризуется изготовлением ограниченной номенклатуры изделий, которая периодически повторяется. Изделия запускаются в производство сериями, детали обрабатываются партиями в определенной, заранее установленной периодичности.

Под серией понимается количество конструктивно-технологически одинаковых изделий, запускаемых в производство одновременно или последовательно.

Однородность конструктивных решений в изделии позволяет изготавливать значительное количество унифицированных деталей, что дает возможность закрепить за рабочими местами ряд деталей (операций) для постоянного или периодически повторяющегося выполнения.

Повторяемость изготовления одних и тех же изделий экономически оправдывает использование универсального и специализированного оборудования, приспособлений и инструментов, приводит к специализации рабочих мест. Широко применяются быстропереналаживаемые станки-автоматы, манипуляторы, что дает возможность в условиях серийного производства повысить производительность труда, сократить длительность производственного цикла.

В среднесерийном производстве детально разрабатывается технологический процесс, позволяющий снижать припуски на обработку, повышать точность заготовок.

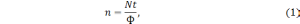

Определение размера операционной

партии определяется по формуле:

где N – годовой объем выпуска, N=540 шт;

t – необходимый запас деталей на складе принимаем t=10 дней;

Ф – число рабочих дней

в году, Ф=247 дня.

Полученное число следует откорректировать, в зависимости от производственных условий (±10÷15%).

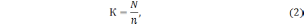

Определение количество партий осуществляется по формуле: