- •1 Технологическая часть

- •1.1 Описание детали (назначение, особенности конструкции, химический состав и физико-механические свойства материала)

- •1.2 Определение типа производства

- •1.3 Выбор прогрессивного способа получения заготовки. Конструирование заготовки

- •1.4 Содержание и структура заданной технологической операции

- •1.5 Характеристика металлорежущего станка

- •1.6 Режущий инструмент для заданной технологической операции

- •1.7 Расчет режимов резания для заданной технологической операции

- •1.8 Определение основного времени на обработку, времени на установку, и снятие детали

- •1.9 Разработка управляющей программы на заданную технологическую операцию

- •2 Проектирование электропривода главного движения

- •2.1 Выбор системы управления электроприводом

- •2.2.1 Выбор электродвигателя

- •2.2 Выбор тахогенератора

- •2.3 Расчет и выбор трансформатора

- •2.4 Выбор вентилей

- •2.5 Определение расчетных параметров якорной цепи

- •2.5.1 Расчет требуемой и суммарной индуктивности

- •2.5.2 Расчет суммарного активного сопротивления

- •3 Расчет статистических показателей системы автоматического регулирования (сар)

- •4 Расчет динамики системы автоматического регулирования

- •4.1 Анализ устойчивости системы автоматического регулирования

- •4.2 Синтез корректирующего устройства

- •2.5 Практическая реализация системы управления электропривода главного движения

- •2.5.1 Анализ существующих средств автоматизации

- •2.5.2. Выбор измерительных устройств (датчик скорости)

- •2.5.3 Выбор управляющего контроллера с указанием технических характеристик

- •3 Организационная часть

- •3.1 Организация рабочего места оператора

- •3. 2 Мероприятия по безопасности жизнедеятельности

1.3 Выбор прогрессивного способа получения заготовки. Конструирование заготовки

Процесс метода получения заготовки тесно связан с последующей механической обработкой, трудоемкостью, которая в высокой степени зависит от точности выполнения заготовки и приближения ее формы к конфигурации заготовки.

Для определения правильного способа получения заготовки необходимо учитывать материал детали, условия ее эксплуатации, технические требования на изготовление, объем и серийность выпуска, форму и размеры детали. Оптимальный метод получения заготовки определяется на основании всестороннего анализа перечисленных факторов и технико-экономического расчета себестоимости детали. Оптимальным считается метод получения заготовки, обеспечивающий технологичность изготовления из нее детали при минимальной себестоимости.

Для «Крышка 32.23.794.23-5»

заготовку с наиболее

высокими экономическими показателями

можно получить изстальной

штампованной поковки средней точности

диаметром 850мм. В этом случае припуск

на черновое и чистовое обтачивание

обеспечивается.

Определяем ориентировочную массу поковки

Мпр=Мд· Кр(3)

где Мд =175— масса детали, кг

Кр=1,6- расчетный коэффициент, [ГОСТ 7505-89, Пр 3, таб. 20]

М =175·1,6=280кг

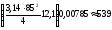

Масса фигуры цилиндра:

Gф= кг

(4)

кг

(4)

Тогда С=Мпр/Gф, С=280/539=0,52

Принимаем степень сложности С2 [ГОСТ 7505-89, Пр2]

Группа стали – М1 [таб.1].

Класс точности—Т2[Пр 1, таб. 19].

По таб. 2 определяем исходный индекс – 20

Определяем припуски на механическую обработку (ГОСТ 7505-89):

Диаметральные размеры:

650+2·5,5=661 мм

мм, принимаю 395мм

мм, принимаю 395мм

мм

мм

Длины:

80

мм

80

мм

мм, принимаю 48мм

мм, принимаю 48мм

54+3,5+4=61,5 мм

63+3,8=66,8 мм, принимаю 66.5мм

По таб. 8 определяем допуски на размеры заготовки:

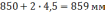

на диаметры: Ø859

,

Ø661

,

Ø661 ,

Ø395

,

Ø395 ,

Ø600

,

Ø600

на длины: 80 ,

48

,

48 ,

61,5

,

61,5 ,

66,5

,

66,5

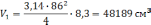

Рассчитываем объем заготовки:

(5)

(5)

(6)

(6)

где D – диаметр заготовки, см;

– длина заготовки, см.

– длина заготовки, см.

V=46339

+ 16463 – 7594 – 18934=36274 см³

(7)

V=46339

+ 16463 – 7594 – 18934=36274 см³

(7)

Определяем массу заготовки:

,

(8)

,

(8)

где

- плотность стали, кг/дм³.

- плотность стали, кг/дм³.

=0,00785 кг/см2

=0,00785 кг/см2

Рассчитываем коэффициент использования материала:

(9)

(9)

где Мд – масса детали, кг

Мз – масса заготовки, кг

Коэффициент использования материала составляет 0,61.

Вторым способом получения заготовки является литьё в песчанно-глинистые формы. Припуск на черновое и чистовое точение обеспечивается.

Определяем припуски на механическую обработку (ГОСТ 26645-85):

Диаметральные размеры:

650 + 2·5=660 мм

мм

мм

мм

мм

Длины:

83 мм

83 мм

мм

мм

54+2∙5=64 мм

62+5=67 мм

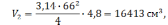

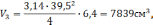

Рассчитываем объем заготовки:

(10)

(10)

(11)

(11)

где D – диаметр заготовки, см;

– длина заготовки, см.

– длина заготовки, см.

V=48189

+ 16413 – 7839 – 18308=38455 см³ (12)

V=48189

+ 16413 – 7839 – 18308=38455 см³ (12)

Определяем массу заготовки:

,

(13)

,

(13)

где

- плотность стали, кг/дм³.

- плотность стали, кг/дм³.

=0,00785 кг/см2

=0,00785 кг/см2

Рассчитываем коэффициент использования материала:

(14)

(14)

где Мд – масса детали, кг.

Коэффициент использования материала составляет 0,57.

Исходя из полученных данных делаем вывод что первый способ получения заготовки является более целесообразным и экономичным.