- •Ю.П. Бурочкин основы работоспособности технических систем

- •Оглавление

- •Введение

- •Общие положения и структура элементов пояснительной записки

- •2 Тематика и объём курсового проекта

- •2.1 Содержание пояснительной записки

- •2.2 Содержание графической части курсового проекта

- •2.Тематика и объем курсового проекта

- •2.1 Содержание пояснительной записки курсового проекта

- •Раздел 1. Техническая система и ее тенденция развития

- •3. Разделы основной части курсового проекта

- •3.1 Тенденция развития и технический уровень системы

- •3.2 Структура управления технической системы

- •3.2.1 Общие понятия об управлении производством тс. Мероприятия по повышению эффективности управления тс

- •3.2.2 Структура предприятия. Функции и задачи основных управленческих подразделений

- •3.2.3 Основы планирования предприятия Генеральный план авторемонтного предприятия

- •Компоновочный план производственного корпуса

- •Сварочно-планировачный участок

- •3.3 Жизненный цикл и возрастная структура технической системы

- •Лизинг как метод обновления технических систем

- •2.2 Возрастная структура и реализуемые показатели качества автомобиля и парка

- •Управление возрастной структурой парка

- •3.4 Основы работоспособности технической системы

- •Основные признаки неисправности

- •3.4.1 Ремонтопригодность деталей и узлов автомобиля

- •3.4.2 Стратегии обеспечения работоспособности тс

- •3.4.3 Назначение системы то и ремонта и основные требования к ней

- •3.4.4 Методы восстановления работоспособности деталей, узлов и агрегатов автомобиля

- •3.4.5 Нормативная база технической системы

- •Государственные и отраслевые нормативы

- •Нормативы предприятия и методы их расчета

- •Расчетно-аналитический метод определения временных линейных норм

- •Расчетно-статический метод определения временных линейных норм

- •Нормы расхода запасов атп

- •4 Правила оформления курсового проекта

- •4.1 Оформление пояснительной записки

- •4.1.1 Общие требования

- •4.1.2 Построение записки

- •4.1.3 Нумерация страниц в записке

- •4.1.5 Иллюстрации

- •4.1.6 Таблицы

- •4.1.7 Формулы и уравнения

- •4.1.8 Ссылки

- •4.1.9 Список использованных источников

- •4.2 Оформление графической части

- •4.2.1 Форматы

- •4.2.2 Основная надпись штампа

- •4.2.3 Чертёж детали и заготовки

- •4.2.4 Чертежи сборочные (сб)

- •4.2.5 Чертежи общего вида (во)

- •4.2.6 Надписи, технические требования и таблицы

- •4.2.7 Спецификация

- •4.2.8 Плакаты

- •4.2.9 Чертежи, входящие в проектную документацию на здания и сооружения

- •4.3 Приложения

- •Список использованных источников

- •Дополнительные источники

- •Приложения

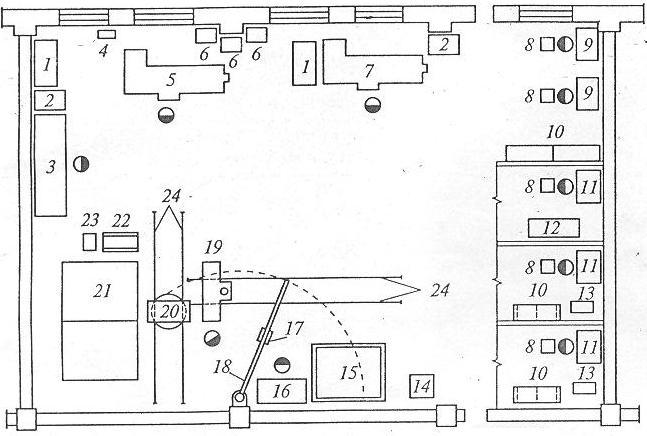

Сварочно-планировачный участок

Сварочно-планировачный участок предназначен для выполнения операций сварки и наплавки при восстановлении деталей. Подле-жащие сварке и наплавке детали поступают на участок со склада де-талей, ожидающих ремонта, или со слесарно-механического участка. Работы по сварке и наплавке выполняют на специализированных (по виду сварки или наплавки) рабочих местах. На сварочно-наплавоч-ном участке восстанавливают большинство деталей, в том числе блоки и головки цилиндров, коленчатые и распределительных валы, валы коробок передач, оси и другие детали, за исключением кузовов, кабин и рам, которые восстанавливают сваркой на участках по их ремонту.

Одной из особенностей расстановки оборудования сварочно-наплавочных участков по восстановлению деталей является обеспече-ние правил техники безопасности, в соответствии с которыми требу-ется устройство кабин, предохраняющих работающих на участке от вредного воздействия процессов, возникающих при сварке и наплав-ке деталей.

Размеры сварочных кабин в плане принимают в зависимости от наибольших габаритов свариваемых изделий. При этом расстояние от сварочного стола (наружного контура изделия, выступающего за габариты стола) до стенок сварочного трансформатора или преоб-разователя до стенок кабины должно составлять 0,2…0,3 м. При свар-ке изделий, габаритные размеры которых в плане не превышают 0,5×0,5 м, размеры сварочных кабин принимают 3×3 м. Высота стенок кабин должна быть не менее 2 м, при этом между полом и стенкой оставляют зазор 200 мм.

Количество единиц оборудования на сварочно-наплавочном участке может быть определено исходя из годового объема работ участка.

На рис. приведена примерная расстановка оборудования свароч-но-наплавочного участка. На участке должна быть предусмотрена об-щеобменная приточно-вытяжная и местная венти-ляция с отсосами на всех сварочно-наплавочных рабочих местах.

Рис. Примерная планировка сварочно-наплавочного участка

1 – преобразователь сварочный однопостовой; 2 – распределительное устройство; 3 – свароч-ный полуавтомат для наплавки плоских деталей под флюсом; 4 – регулятор сварочного трансформатора; 5 – стенд для электроимпульсной наплавки; 6 – выпрямитель селеновый; 7 – стенд для наплавки под флюсом; 8 – табурет для сварщика; 9 – стол для газосварочных работ; 10 – стеллаж секционный; 11 – стол для электросварочных работ; 12 – преобразова-тель сварочной передвижной; 13 – однопостовой сварочный трансформатор; 14 – передвиж-ной обдирочно-шлифовальный станок с гибким валом; 15 – ванна для охлаждения деталей; 16 – верстак слесарный; 17 – таль электрическая; 18 – консольно-поворотный кран; - 19 – сварочный стенд; 20 – тележка; 21 – печь нагревательная; 22 – стол для поддонов; 23 – ящик для песка; 24 – рельсовый путь

3.3 Жизненный цикл и возрастная структура технической системы

Любое изделие или услуга зарождаются в ответ на потребности общества, воспроизводят (обновляются) в течение определенного времени, со временем устаревают, заменяются более совершенными и постепенно изымаются из сферы эксплуатации (применения). Все это составляет жизненный цикл системы и ее отдельных элементов, которые могут различаться. Типичным примером технической системы является автомобильный парк определенной модели, например, автобусов «ЛИАЗ». Парк таких автобусов существует уже более 30 лет. Элементами этой системы являются конкретные автобусы, срок службы которых в городских условиях составляет 5…7 лет, а списание осуществляется при наработке 500…700 тыс. км.

Полный жизненный цикл технической системы, охватывающий науку – технику – производство – эксплуатацию, включает следующие основные этапы.

Возникновение идеи на основании потребностей рынка, научного предложения, гипотезы или открытия. Например, идея применения газомоторного топлива на транспорте, диктуемая возможным дефицитом жидкого топлива и экологического требованиями.

Выдвижение теории, применительно к техническим, технологическим и организационным решениям, т.е. известной комбинации существующих знаний, методов, технологических и других приемов, которые могут дать необходимый эффект. На этом этапе определяются схемы соответствующих решений, предполагаемый потребитель и масштабы применения нововведения.

Проверка теории или концепции проекта путем лабораторного эксперимента, демонстрирующего правильность теории или принципиальную осуществимость проекта.

Опытная проверка, обеспечивающая получение полезного эффекта в принципиально пригодной для практического использования форме. Это может быть модель технического устройства, образец материала, процесс, пробная услуга и т.д.

Эксплуатационные испытания или рыночная апробация, демонстрирующие работоспособность нового технического средства или процесса. Для услуг проверяется их восприимчивость и востребованность потенциальными потребителями и уточняется возможный спрос. На основании этого этапа определяются направления доработки или переработки изделия или услуг, уточняются требования к сфере эксплуатации. Например, применительно к газомоторному топливу создание сети газозаправочных пунктов, переоборудование автомобилей, приспособление производственно-технической базы к обслуживанию газобаллонных автомобилей, подготовка персонала и др.

Промышленное внедрение, означающее начало производства нового технического средства или предоставление новой услуги, характеризующее готовность к их практическому применению.

Внедрение, позволяющее оценить действительный эффект и рыночную нишу с учетом ряда факторов, которые невозможно было полностью учесть на начальных стадиях.

Постепенная замена изделия, услуги, технологии нововведениями – формирование новой или обновленной системы.

Вывод из эксплуатации устаревающих элементов системы и их постепенная замена новыми следующими поколениями.

Частичное вторичное использование подсистем и элементов старой системы.

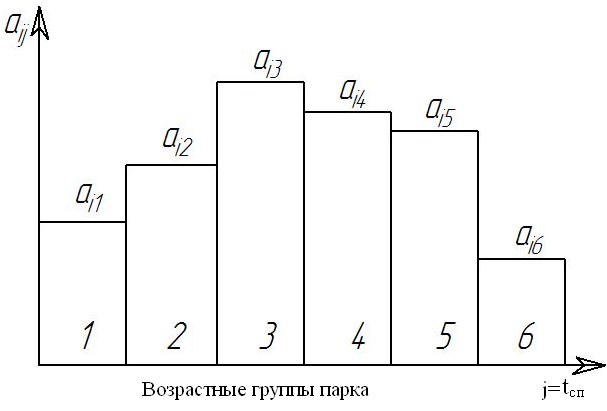

Жизненный цикл элементов системы проще и короче жизненного цикла самой системы. Например, жизненный цикл элемента большой системы (автомобильного парка) – автомобиля складывается из его приобретения и обкатки, перевозочного процесса, хранения, технического обслуживания и ремонта, модернизации; списания (перепродажи) и утилизации. Показателем жизненного цикла элемента является его ресурс, т.е. наработка (часы, км) до списания или реализации. Абсолютное большинство свойств автомобиля (см. «Теоретические основы технической эксплуатации» дисциплины «Техническая эксплуатация автомобилей») ухудшается по мере его старения (таблица 2.1, 2.2), что влияет на показатели качества не только конкретного автомобиля, но и вышестоящей системы – автомобильного парка, в котором могут быть автомобили разных возрастных групп (рис.2.1).

Таблица 2.1 Технико-эксплуатационные показатели работы автобуса на городских маршрутах

|

Интервал пробега с начала эксплуатации, тыс. км |

Коэффициенты (готовность, выпуск), % |

Наработка на операцию ремонта, % |

Наработка на линейный отказ, % |

Доходы на один автобус, % |

Потери линейного времени по техн. причинам, случай/час, % |

Удельный простой в ремонте, % | ||||||

|

αт |

αв | |||||||||||

|

0-100 |

100 |

100 |

100 |

100 |

100 |

100/100 |

100 | |||||

|

101-200 |

98 |

98 |

87 |

68 |

99 |

156/138 |

122 | |||||

|

201-300 |

93 |

92 |

49 |

52 |

82 |

200/174 |

176 | |||||

|

301-400 |

83 |

84 |

38 |

30 |

64 |

344/304 |

250 | |||||

|

Свыше 400 |

75 |

74 |

34 |

24 |

41 |

441/388 |

297 | |||||

Таблица 2.2 Средний годовой пробег легковых автомобилей в США

|

Годовой пробег |

Годы эксплуатации | |||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |

|

тыс. км |

28,7 |

25,2 |

20,2 |

17,9 |

16,1 |

14,7 |

13,9 |

11,6 |

10,4 |

8,0 |

|

% |

100 |

89 |

71 |

63 |

56 |

52 |

49 |

41 |

36 |

28 |

Рис.3.3 Гистограмма распределения парка по возрастным группам