- •І.Й. Бочар

- •Передмова

- •Процес кристалізації солі.

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота №2

- •Теоретична частина

- •Лабораторна робота № 3

- •Лабораторна робота № 4

- •Лабораторна робота № 5

- •Лабораторна робота № 6

- •Теоретична частина

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота № 7

- •Лабораторна робота № 8

- •Лабораторна робота № 9

- •Лабораторна робота № 10

- •Лабораторна робота № 11

- •Лабораторна робота № 12

- •Теоретичні відомості

- •Лабораторна робота № 14

- •Теоретичні відомості

- •Лабораторна робота № 15

- •Додатки

- •Список використаної та рекомендованої літератури

- •З м і с т

Лабораторна робота № 10

Тема: Дослідження властивостей металів і сплавів, одержаних у результаті хіміко-термічної обробки.

Мета роботи: Ознайомитися з процесом хіміко-термічної обробки металів і сплавів. Вивчити існуючі способи поверхневого захисту металів і сплавів.

Необхідні прилади, матеріали та інструменти

Мікрошліфи сталей, підданих хіміко-термічній обробці.

Твердоміри.

Шліфувальний папір різної зернистості.

Металографічний мікроскоп.

Травники.

ТЕОРЕТИНА ЧАСТИНА

Одним із ефективних способів поверхневого зміцнення металів і сплавів є хіміко-термічна обробка (ХТО). ХТО – технологічний процес насичення поверхневого шару виробу, будь-яким елементом за допомогою дифузії його із зовнішнього середовища.

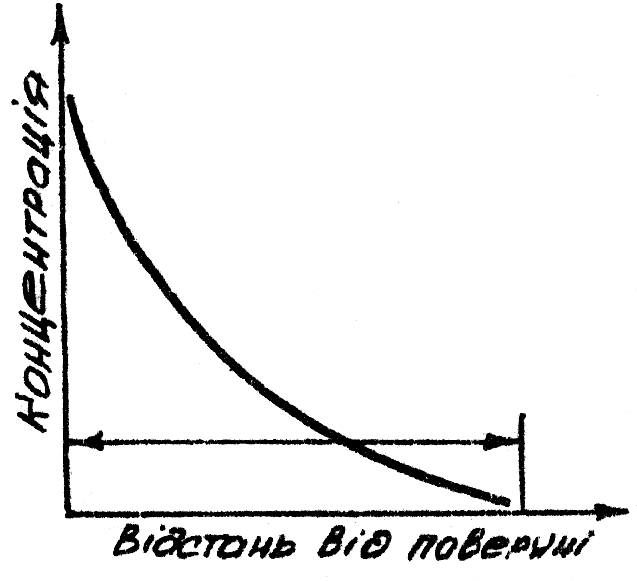

Механізм насичення металу полягає в адсорбції атомів, які підходять до виробу; розчиненні адсорбованих атомів у металі; дифузії розчиненої речовини в глибину виробу, який обробляється. У результаті утворюється дифузійний шар, на поверхні якого концентрація елементу, що дифундується, найбільша, по мірі віддалення від поверхні концентрація падає (Рис.10.1.), глибина проникнення (“у”на рис.) є товщиною шару.

ХТО проводять при високій температурі, коли велика швидкість дифузії. Глибина і швидкість насичення поверхні залежить не тільки від умов ХТО (температури, тиску, середовища), але і від характеру взаємодії атомів виробу та насичуючого елементу, наприклад, твердих розчинів проникнення йде швидше, ніж твердих розчинів заміщення. До найбільш поширених методів ХТО відноситься цементація, азотування, ціанування, дифузійна металізація.

Рис.10.1 Зміна концентрації дифузійного елементу по глибині

Процес насичення поверхневого шару сталі вуглецем називається цементацією. Розрізняють два види цементації: тверду і газову. При твердій цементації деталі запаковують в ящик, наповнений карбюризатором – речовиною, яка має великий вміст вуглецю. Карбюризатором є вугілля з різними добавками. Процес твердої цементації довготривала операція і триває певний проміжок часу у залежності від потрібної глибини цементації. Для проведення газової цементація використовується герметрично закрита камера печі наповнена цементуючим газом. Довготривалість процесу хіміко-термічної обробки визначається потрібною глибиною дифузійного шару. При постійних параметрах процесу (температура та інші) збільшення глибини шару (у) у часі (Е) підпорядковується параболічному закону (Рис.10.2). Чим більша товщина покриття, яке вже є, тим повільніше воно збільшується за одинаковий проміжок часу.

Газова цементація для масового виробництва є головним процесом цементації і тільки для дрібносерійного або одиничного виробництва економічно доцільний більш простий спосіб – тверда цементація. Цементації піддають низько вуглецеві сталі (0,1…0,3 % С) у тому числі леговані. Завдання цементації – одержати високу поверхневу твердість і зносостійкість при в’язкій серцевині.

а) б)

Рис.10.2. Вплив на товщину шару тривалості дифузійного насичення (а), тривалість цементації при різних температурах (б).

Азотуваннямназивається процес насичення сталі азотом. Так як азотований шар сам без будь-якої наступної термообробки отримує велику твердість, а розміри виробів після азотування змінюються мало, то на відміну від процесів цементації азотування проводять на готових виробах, які пройшли завершальну термічну обробку і доведених шліфуванням до точних розмірів. Розподіл азоту по глибині покриття має стрибкоподібний характер внаслідок відсутності перехідних двофазних шарів. На практиці азотуванню піддають леговані сталі. Наявність легуючих елементів, як і вуглецю, суттєво не змінюють кінетику утворення азотованого шару.

Глибина і поверхнева твердість азотованого шару залежить від ряду факторів, з яких головні: температура азотування; довготривалість азотування і склад сталі, яку покривають.

Азотування використовують для підвищення: твердості та зносостійкості, опору корозії, витривалості.

Процес одночасного насичення поверхні сталі вуглецем і азотом у розплавлених ціанистих солях називається ціануванням. Такій обробці піддають деталі з сталей, які містять 0,2…0,4 % С, ведення процесу ціанування у розплавлених солях забезпечує велику продуктивність процесу. Ціанування можна проводити у твердих, рідких і газоподібних середовищах. Оскільки ціанування – одночасне насичення сталі вуглецем і азотом – ніби комбінований процес цементації і азотування, то, спрощуючи уяву про процес, можна говорити, що при високій температурі процес більше наближається до цементації, а при низькій – до азотування. Тому ціанування розділяють на високотемпературне при 800-950 ºС і низькотемпературне при 500-600 ºС.

Ціанисті солі отруйні, і це є суттєвим недоліком ціанування. Тому ціанування проводять у спеціально виділених приміщеннях, в яких суворо дотримуються правил безпеки праці. Після ціанування деталі набувають матової поверхні, тому ціанисті ванни часто використовують для надання товарного виду продукції.

Процес поверхневого насичення сталі різними елементами називається дифузійною металізацією. У залежності від насичуючого елементу розрізняють хромування (насичення хромом), алютування (алюмінієм), силіціювання (кремнієм), борування (бором) та інші. Крім цих видів широко використовують комплексну металізацію. Як і при інших видах ХТО, дифузійну металізацію можна проводити у твердих, рідких і газоподібних середовищах.

Дифузія хрому, алюмінію та ін. металів відбувається значно повільніше, ніж вуглецю і азоту, тому що азот і вуглець утворюють із залізом розчини включення, а метали – розчини заміщення. При одинакових температурах і однакових часових умовах це приводить до того, що дифузійні шари при металізації виходять у десятки і сотні разів тонші, ніж при цементації.

Така мала швидкість дифузії перешкоджає широкому поширенню процесів дифузійної металізації у промисловості, так як процес є дорогий і його проводять при високих температурах (1000-1200 ºС) довготривалий період часу. Тільки особливі властивості шару і можливість економити легуючі елементи при використанні процесів дифузійної металізації зумовили деяке їх використання у промисловості.

Однією з головних властивостей дифузійно-металізованої поверхні (хромованої, алютованої або силіційованої) є висока жаростійкість. Тому жаростійкі деталі для робочих температур до 1000-1100 ºС виготовляють з простих вуглецевих сталей із наступним алютуванням, хромуванням, силіціюванням.

Порядок виконання роботи.

Підготувати мікрошліфи сталі, підданої хіміко-термічній обробці для дослідження мікроструктури:

а) шліфування на крупнозернистому папері;

б) шліфування на дрібнозернистому папері;

в) протравлення поверхні мікрошліфа травником, (травник вибирається у залежності від покриття, яке було нанесене на поверхню металу).

Підготовка металографічного мікроскопа до роботи.

Розглянути на металографічному мікроскопі структуру сталі з нанесеним дифузійним покриттям.

Дати порівняльну характеристику захисних шарів, нанесених різними способами.

Елементи навчально-дослідної роботи.

При виконанні вказаної лабораторної роботи студентам необхідно звернути увагу на проблеми: два види переміщення атомів у металах самодифузія і гетеродифузія; енергія активації – робота необхідна для виривання атома з нормального положення; поєднання цементації з наступним загартуванням; залежність твердості азотованого покриття від температури; вплив бору і кремнію на поверхневу твердість захисного покриття; використання комплексних (подвійних, потрійних) захисних покриттів у сучасному машинобудуванні.