- •І.Й. Бочар

- •Передмова

- •Процес кристалізації солі.

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота №2

- •Теоретична частина

- •Лабораторна робота № 3

- •Лабораторна робота № 4

- •Лабораторна робота № 5

- •Лабораторна робота № 6

- •Теоретична частина

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота № 7

- •Лабораторна робота № 8

- •Лабораторна робота № 9

- •Лабораторна робота № 10

- •Лабораторна робота № 11

- •Лабораторна робота № 12

- •Теоретичні відомості

- •Лабораторна робота № 14

- •Теоретичні відомості

- •Лабораторна робота № 15

- •Додатки

- •Список використаної та рекомендованої літератури

- •З м і с т

Теоретичні відомості

Листовим штампуванням називається виготовлення виробів з листового матеріалу, стрічки або полоси за допомогою штампів. При листовому штампуванні широко використовуються низьковуглецеві, пластичні леговані сталі, кольорові метали та їх сплави.

Штампують листовий метал у гарячому або холодному стані. Листовий метал товщиною більше 6 мм піддають гарячому штампуванню, менше 6 мм – холодному. Всі операції листового штампування поділяються на розподільні і формозмінні. До розподільних операцій, при яких заготовка відділяється від вихідного матеріалу відносять різання, вирубування по контуру, прибивання отвору.

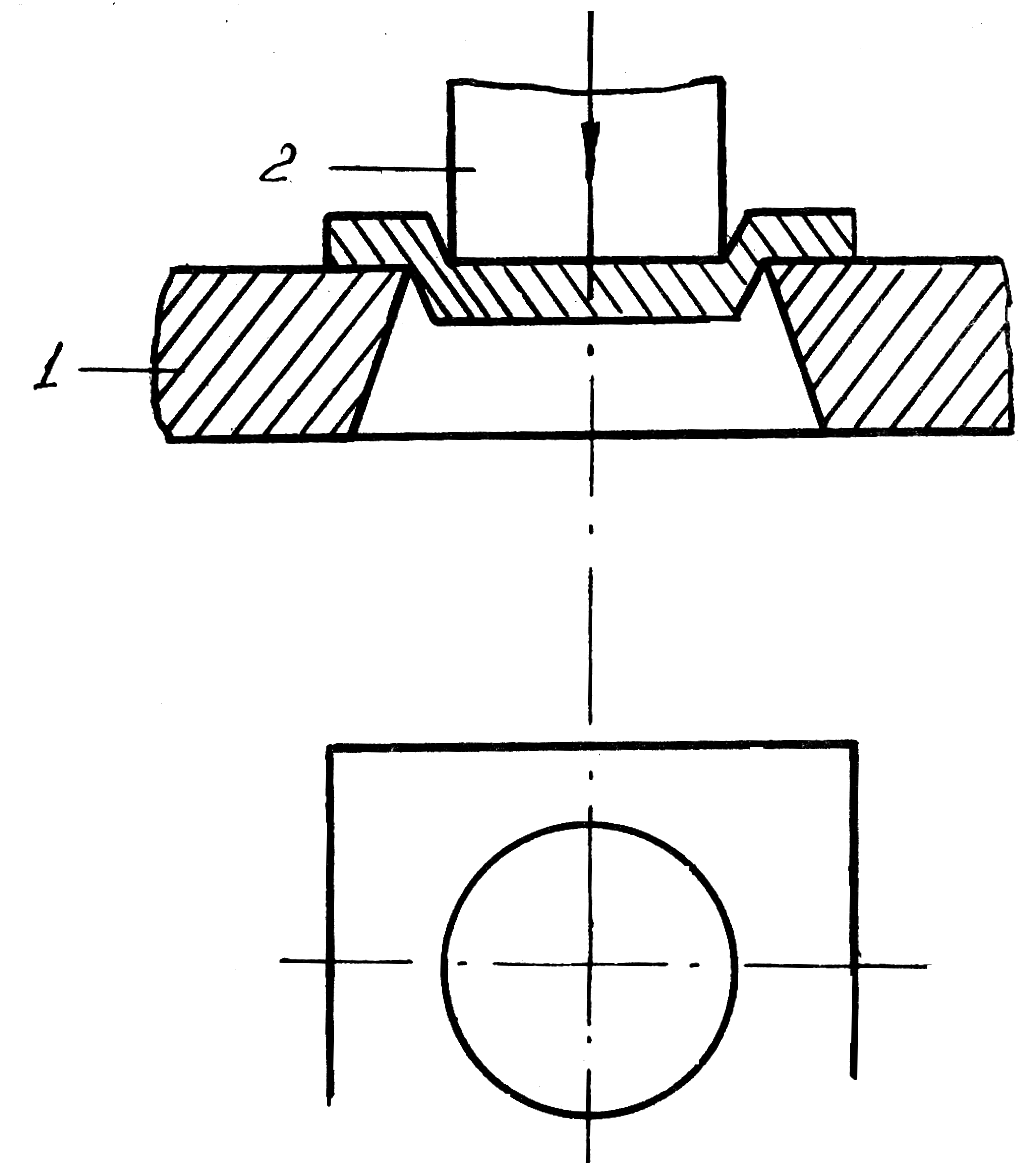

Різання листового матеріалу на заготовки необхідних розмірів проводять на ножицях. Вирубування (різання) – одержання виробів шляхом відокремлення від вихідного матеріалу листа або стрічки частини металу певного контуру. Пробивання – одержання у заготовці отворів різної форми з повним відокремленням металу. Вирубування і пробивання здійснюють пуансоном і матрицею, конфігурації яких відповідають конфігурації деталі (рис.13.1). Для успішного виконання операції потрібно, щоб робочі кромки пуансона і матриці були гострими, а щілина між отвором матриці і пуансоном:

S = kδ ,

де δ – товщина листа;

к – коефіцієнт, рівний 0,1…0,5.

Правильно вибрана щілина забезпечує чистий зріз по периметру деталі, яка вирубується або пробитого отвору і збільшує стійкість штампу. Щілина між пуансоном і матрицею при вирубуванні утворюється за рахунок зменшення розмірів пуансона, розміри отвору матриці беруться рівними розмірам виробу. При пробиванні отвору щілина між пуансоном і матрицею встановлюється за рахунок збільшення робочого отвору матриці, розміри пуансона беруться рівними розмірам отворів.

Зусилля, необхідне для вирубування або пробивання, визначають по формулах:

F = 1,25 π d δ τзр. (для круглого контуру),

F = 1,25 L δ τзр. (для будь-якого контуру),

де 1,25 коефіцієнт, який враховує притуплення ріжучих кромок пуансона і матриці; d – діаметр вирубування; L – периметр (довжина контуру) вирубування; δ – товщина листового матеріалу; τзр. – границя міцності металу на зріз.

До формозмінних операцій відносять гнуття, відбортовку, обтискування, витяжку без зменшення товщини стінок, витяжку із зменшенням товщини стінок та ін.

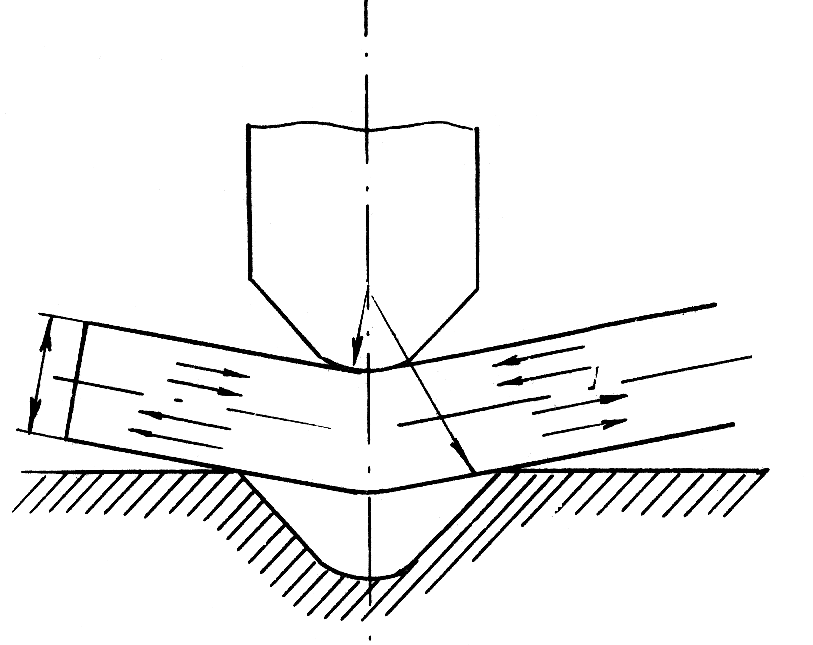

Гнуття - надання заготовці зігнутої форми по заданому контуру (рис. 13.2). Більшість гнутих деталей може бути виконано за допомогою двох прийомів: V-подібне гнуття у тупий кут (однокутова) і U-подібне гнуття в прямий кут (двохкутова). Чим більший радіус кута, тим менше тріщин, які деформують форму виробу.

Відбортовка - утворення горловини (борту) заданої форми з метою виключення утворення тріщин по краю отвору горловини. Допустиме збільшення діаметра горловини визначають з відношення:

kвід=![]() ,

,

де kвід – коефіцієнт відбортовки;

dд – діаметр отвору деталі;

dзаг – діаметр отвору заготовки.

Обтискуванням називається операція, при допомозі якої здійснюється зменшення діаметра частини заготовки до діаметра деталі.

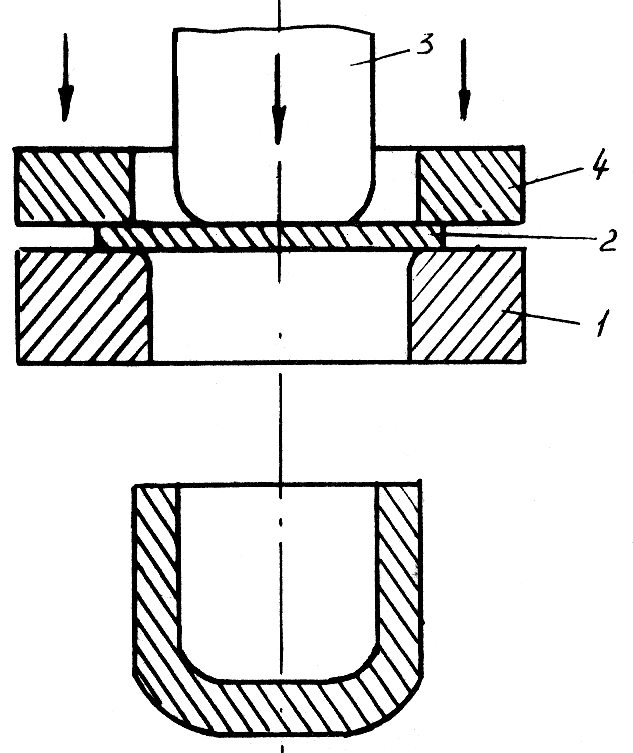

Витяжка - одержання з листової заготовки діаметром d3, виробу заданої форми з розмірами dв і h (висота виробу) (рис.13.3). При натисканні пуансона на центральну частину заготовки остання поступово втискається в отвір матриці. Центральна часина заготовки “тягне” за собою останню кінцеву частину (фланець) до тих пір, поки вся заготовка не пройде через отвір матриці. Фланець заготовки за допомогою кільця притискають до робочого торця матриці, що дозволяє уникнути утворення складок.

Для того щоб здійснити витяжку деталі циліндричної форми, необхідно, щоб коефіцієнт витяжки знаходився у межах 1,5…2.

kв=![]() ,

,

де d3 – діаметр заготовки;

dВ – діаметр виробу.

Зусилля витяжки визначають розрахунком. Найбільш проста формула для розрахунку така:

F=kВ А σВ ,

де А – площа поперечного перерізу виробу, який витягується; σВ - границя міцності металу; kВ – коефіцієнт витяжки.

Рис. 13.1 Схема вирубування по контуру:

1 - матриця;

2 - пуансон.

Рис.13.2 Схема гнуття

Рис. 13.3 Схема витяжки

- матриця; 2- заготовка;

- пуансон; 4- прижимне кільце.

Порядок виконання роботи.

Ознайомитися з будовою і роботою гідравлічного пресу, з будовою і прийомами користування приспосібленнями для штампування.

Перевірити технічний стан гідропреса, манометра та іншого обладнання.

Визначити основні розміри просічного штампа і встановити його у прес.При цьому необхідно врахувати, що розрахунковий діаметр заготовки є номінальним діаметром отвору матриці; зазор між пуансоном і матрицею на 5…8 % більший товщини заготовки.

Виміряти товщину полоси і встановити її у штампі.

Розрахувати зусилля вирубки.

Створити тиск пресу і здійснити штампування – вирубку заготовки. При штампуванні відмічати покази манометра.

Одержані дані занести у таблицю 13.1

Таблиця 13.1

|

Листовий матеріал |

Розміри штампування |

Зусилля вирубування, МПа |

Границя міцності на зріз, МПа |

Потужність преса, кВт |

|

|

|

|

|

|

Елементи навчально-дослідної роботи.

При виконанні вказаної лабораторної роботи студентам необхідно звернути увагу на проблеми: переваги промислових пневматичних процесів над гідравлічними; основні відмінності між гарячим і холодним листовим штампуванням металу; виникнення дефектів у металі під час виконання формозмінних і роздільних операцій листового штампування, способи усунення дефектів; розрахунок зусилля, необхідного для вирубування або пробивання.