- •І.Й. Бочар

- •Передмова

- •Процес кристалізації солі.

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота №2

- •Теоретична частина

- •Лабораторна робота № 3

- •Лабораторна робота № 4

- •Лабораторна робота № 5

- •Лабораторна робота № 6

- •Теоретична частина

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота № 7

- •Лабораторна робота № 8

- •Лабораторна робота № 9

- •Лабораторна робота № 10

- •Лабораторна робота № 11

- •Лабораторна робота № 12

- •Теоретичні відомості

- •Лабораторна робота № 14

- •Теоретичні відомості

- •Лабораторна робота № 15

- •Додатки

- •Список використаної та рекомендованої літератури

- •З м і с т

Лабораторна робота № 11

Тема: Визначення критичних точок методом пробних загартувань.

Мета роботи: Визначення критичних точок Ас1 і Ас3 доевтектоїдних сталей методом пробних загартувань.

Необхідні прилади, матеріали та інструменти:

Муфельна піч.

Термоелектричний пірометр.

Ванночка з охолоджуючою рідиною.

Зразки сталей.

Щипці.

Рукавиці.

Секундомір.

Твердоміри.

ТЕОРЕТИЧНА ЧАСТИНА

Температури, при яких у металах або сплавах проходять перетворення, називаються критичними точками у заліза таких критичних точок 4: відповідні їм алотропічні форми заліза позначаються: -, -, - і -залізо.

На частині діаграми стану залізовуглецевих сплавів, яка відноситься до сталей (рис.11.1), видно, що доевтектоїдні сталі мають критичні точки Ас1 (1000 К) і Ас3 (на лінії GS), а евтектоїдна сталь – одну критичну точку Ас1

(1000 К).

Для визначення критичних точок сталі використовують різні методи досліджень. Найбільш простим з них є метод загартувань, який полягає у визначенні твердості зразків сталі, які піддають термообробці з різним витримуванням і охолодженням у воді.

Загартування сталі полягає у нагріванні доевтектоїдних сталей вище критичної лінії Ас3 на 30…50 ºС, а евтектоїдної і заевтектоїдної сталей вище критичної лінії Ас1, видержуванні при даних температурах і наступним охолодженням з швидкістю більшою від критичної, яка забезпечує при цьому перетворення переохолодженого аустеніту в мартенсит – перенасичений твердий розчин включення вуглецю у залізі (має дуже високу твердість

(НВ 600…650) і міцність, але він крихкий).

Для визначення температури нагрівання по відповідній таблиці ДСТУ знаходять процентний вміст вуглецю у заданій марці сталій (наприклад, сталь марки 45 або У10) і позначають це значення на горизонтальній осі. Проводять через одержану точку вертикаль, до перетину з лініями GS і РS, SR і SЕ. Проекції точок перетину на вісь ординат визначать критичні для цих сплавів температури. Температуру нагрівання для загартування доевтектоїдних сталей визначають по формулі:

tзаг=Ас3+(303…323 К),

а доевтектоїдних сталей:

tзаг=Ас1+(323…343 К).

Рис.11.1 Положення критичних точок Ас1, Ас3, Асm

Час нагрівання і видержування зразків у сталі залежить від температури нагрівання, середовища нагрівання, форми виробів і теплопровідності металу. Із збільшенням вмісту вуглецю понижується теплопровідність сталі та відповідно швидкість нагрівання. Це ж відноситься і до легованих сталей.

Загальний час нагрівання сталі при термообробці, який складається з часу нагрівання зразка до заданої температури і часу видержування при даній температурі, визначається у лабораторних умовах по таблиці 3 (додаток).

Чим вища температура нагрівання, тим меншим повинно бути витримування. У залежності від складу сталі та призначення виробів, які загартовуються, охолодження проводять з різною швидкістю. Швидкість охолодження змінюється підбиранням різних середовищ з різними охолоджуючими властивостями (табл.11.1).

Таблиця 11.1

|

Середовище загартування |

Швидкість охолодження (К/с) в інтервалі температур | |

|

823…921 К |

470..570 К | |

|

Вода при 290 К -//- 300 К -//- 323 К -//- 347 К Розчин у воді гідроксиду натрію (10 %-ий) при 290 К Розчин у воді кухонної солі (10 %-ий) при 290 К Дистильована вода при 290 К Емульсія мінеральної оливи у воді при 290 К Мильна вода при 290 К Мінеральна машинна олива при 290 К Трансформаторна олива при 290 К |

600 300 100 30 1200

1100

250 10 30 150 120 |

270 270 270 200 300

300

200 200 200 25 30 |

Для загартування середньовуглецевої сталі використовують воду, а високовуглецевої сталі – мінеральну машинну оливу. Сталь, яка містить від 0,6 до 1 % С, часто охолоджують у двох середовищах: спочатку вода, а потім олива. Найбільш тверда структура – мартенсит утворюється з аустеніту при загартуванні доевтектоїдних сталей у воді, заевтектоїдних в оливі. Це пояснюється тим, що критична швидкість загартування зменшується із збільшенням у сталі вмісту вуглецю.

Швидке охолодження з температури нижче критичної точки Ас1 не впливає на зміну твердості сталі, так як структура при нагріванні і охолодженні залишається постійною, мартенсит при охолодженні не утворюється. Різке підвищення твердості спостерігається лише при загартуванні доевтектоїдної сталі, нагрітої вище точки Ас1 у воді (структура ферит+аустеніт). Тоді при охолодженні утворюється мартенсит+ферит, останній суттєво зменшує твердість. Подальшому підвищенні температури загартування в інтервалі між критичними точками Ас1 і Ас3 відповідає ще більше підвищення твердості доевтектоїдної сталі, так як з наближенням до точки Ас3 кількість фериту різко зменшується. Загартування від температури вище критичної точки Ас3 дає структуру: мартенсит – залишковий аустеніт. Подальше підвищення температури сприяє утворенню великоголчастого мартенситу, твердість не змінюється.

При загартуванні по зміні твердості сталі при швидкому охолодженні з тієї чи іншої температури нагрівання можна визначити її критичні точки.

Здатність сталі загартовуватися на певну глибину називається проколюваність. Проколюваність сталі можна визначити по твердості, окрім того, по мікроструктурі і по надлому.

Для нагрівання сталі у лабораторних умовах використовують муфельні печі. Вони забезпечують температуру до 1270 К, що дозволяє здійснити всі основні види термічної обробки сталі.

Порядок виконання роботи.

Вибрати по діаграмі стану “залізо-цементит” температуру нагрівання заданої марки сталі, для визначення критичних точок методом пробних загартування.

Визначити час нагрівання зразків з розрахунку 1,5 хвилин на 1 мм діаметру або товщини зразка (табл.3 додаток). Використовують зразки у вигляді шайб діаметром 15…20 мм. Для полегшення роботи зразки, які вибирають для виконання одного завдання, повинні відрізнятися по формі і розмірах від зразків, призначених для виконання іншого завдання.

Визначити вихідну твердість зразків сталі на приладі ТК–2М (шкала В або С).

Нагріти в електропечі 5 зразків до температури 920, 970, 1020, 1060 і 1100 К. При досягненні однієї з вказаних температур і 2-3 хвилинного витримування при ній витягнути з печі один із зразків і швидко перенести в охолоджуючу рідину, перемішуючи його у рідині, щоб збити парову сорочку з поверхні заліза. Повторити вказану операцію з іншими зразками при досягненні у печі заданих температур.

Зняти із загартованих зразків окалину на шліфувальним папером, визначити їх твердість на приладі ТК–2М по шкалі В або С, у залежності від твердості.

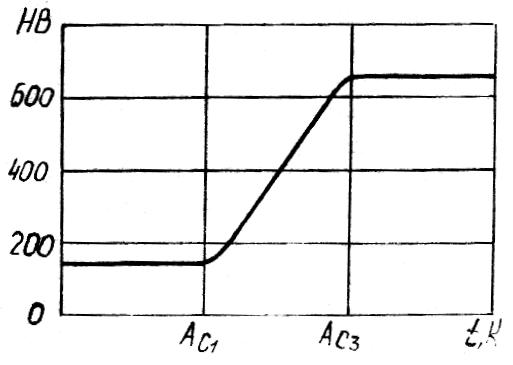

Перевести твердість по Роквеллу у твердість по Брінеллю (для характеристики всіх вимірювань в одній шкалі), побудувати діаграму залежності твердості (НВ) від температури загартування сталі і показати на діаграмі одержання критичних точок. Приклад побудови кривої показаний на рис.11.2.

Заповнити таблицю 11.2

Рис 11.2 Діаграма для визначення критичних точок сталі

Таблиця 11.2

|

Температура загартування, К |

Час нагрівання, хв |

Охолоджуюче середовище |

Твердість | |||

|

по Роквеллу |

по Брінеллю | |||||

|

до загартування |

після загартування |

до загартування |

після загартування | |||

|

|

|

|

|

|

|

|

Елементи навчально-дослідної роботи.

При виконанні вказаної лабораторної роботи студентам необхідно звернути увагу на проблеми: вплив вуглецю на тетрагональність; температури початку і завершення мартенситного перетворення та кількості залишкового аустеніту у загартованій сталі; залежність температури початку мартенситного перетворення від вмісту легуючих елементів; дослідження критичної швидкості загартування; вказати на фактори, які впливають на термін видержування і швидкість охолодження; дати характеристику параметрам режиму термообробки.