- •І.Й. Бочар

- •Передмова

- •Процес кристалізації солі.

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота №2

- •Теоретична частина

- •Лабораторна робота № 3

- •Лабораторна робота № 4

- •Лабораторна робота № 5

- •Лабораторна робота № 6

- •Теоретична частина

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота № 7

- •Лабораторна робота № 8

- •Лабораторна робота № 9

- •Лабораторна робота № 10

- •Лабораторна робота № 11

- •Лабораторна робота № 12

- •Теоретичні відомості

- •Лабораторна робота № 14

- •Теоретичні відомості

- •Лабораторна робота № 15

- •Додатки

- •Список використаної та рекомендованої літератури

- •З м і с т

Лабораторна робота № 4

Тема:Вивчення твердості та мікротвердості металів і неметалів.

Мета роботи:Вивчити практичні способи визначення твердості металів методами Брінелля, Роквелла, Віккерса.

Необхідні прилади,матеріали та інструменти:

Твердоміри: ТШ-2М, ТК-2М, ТП-2.

2. Мікроскоп МГБ-2.

3. Комплект зразків з відпаленої та загартованої вуглецевої сталі і кольорових сплавів.

4. Напилок.

5. Штангенциркуль ШЦ-1.

6. Контрольні бруски.

7. Шліфувальний папір.

ТЕОРЕТИЧНА ЧАСТИНА

Під твердістю розуміють опір матеріалу місцевій пластичній деформації при проникненні у нього більш твердого тіла – індентора, який не деформується. Найбільш поширеними способами визначення твердості є (рис.4.1.):

Статистична кулькова проба (метод Брінелля);

Статистичне випробування алмазним або твердосплавним конусом (метод Роквелла);

Статистичне випробування алмазною чотирьохгранною пірамідою (метод Віккерса).

Вибір твердоміра залежить від розміру випробуваної деталі, твердості металу та інших факторів.

Визначення твердості по Брінеллю.

При вимірюванні твердості металів стальну загартовану кульку діаметром D вдавлюють у зразок під навантаженням F протягом певного часу (до 30 с). Число твердості по Брінеллю (HB) – відношення навантаження F до площі поверхні відбитку А (мм2), який утворився у зразку при вдавлюванні кульки:

HB=![]()

Площа поверхні рівна:

A=![]() (D –

(D –

![]() )

)

Число твердості знаходять з виразу:

HB=![]() ,

,

де D – діаметр кульки, d – діаметр відбитка.

Для випробування використовують стальні кульки діаметром 2, 5, 10 мм. Діаметр кульки, навантаження і тривалість витримування під навантаженням вибирають у відповідності з ДСТУ (ГОСТ 9012-59) у залежності від твердості та товщини матеріалу, який випробовується (див. Таблицю 1, додаток).

Рис.4.1. Схеми визначення твердості по методах:

а – Брінелля, б – Роквелла, в – Віккерса.

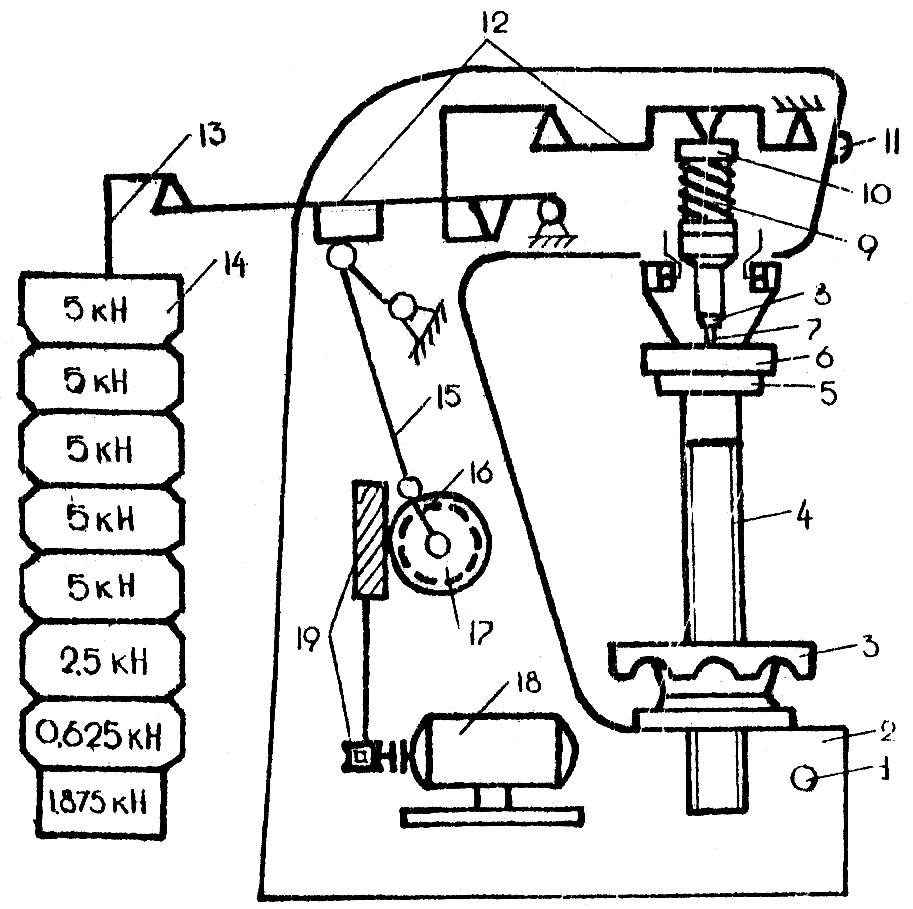

Рис.4.2. Схема приладу типу ТШ-2М:

1 - кнопка включення двигуна, 2 - станина, 3 - маховик, 4 - гвинт,

5 - випробувальний столик, 6 - зразок, 7 - кулька, 8 - обмежувач, 9 - пружина, 10 - шпиндель, 11 - лампа, 12 - важелі, 13 - підставка, 14 - вантажі, 15 - шатун, 16 - кривошип, 17 - шкала, 18 - електродвигун, 19 - редуктор.

Метод Брінелля не може бути використаний для визначення твердості

зразків товщиною менше 1 мм, а також для випробування металів твердістю більше HB 4500 - це може привести до деформування самої кульки, а відповідно і одержання невірних результатів дослідження.

Твердість зразка або виробу з циліндричною і плоскою поверхнею по методу Брінелля визначають за допомогою важільно-механічного приладу типу ТШ-2М (будову вивчити самостійно). До початку проведення досліджень необхідно підготовити поверхню зразка. Для встановлення різних виробів прилад укомплектований набором змінних столів. При встановленні зразка потрібно слідкувати, щоб поверхня, яка досліджується була розміщена перпендикулярно до осі наконечника, відстань від центру майбутнього відбитка до краю зразка була не менше 2,5 мм, між центрами двох сусідніх відбитків – не менше 4 мм.

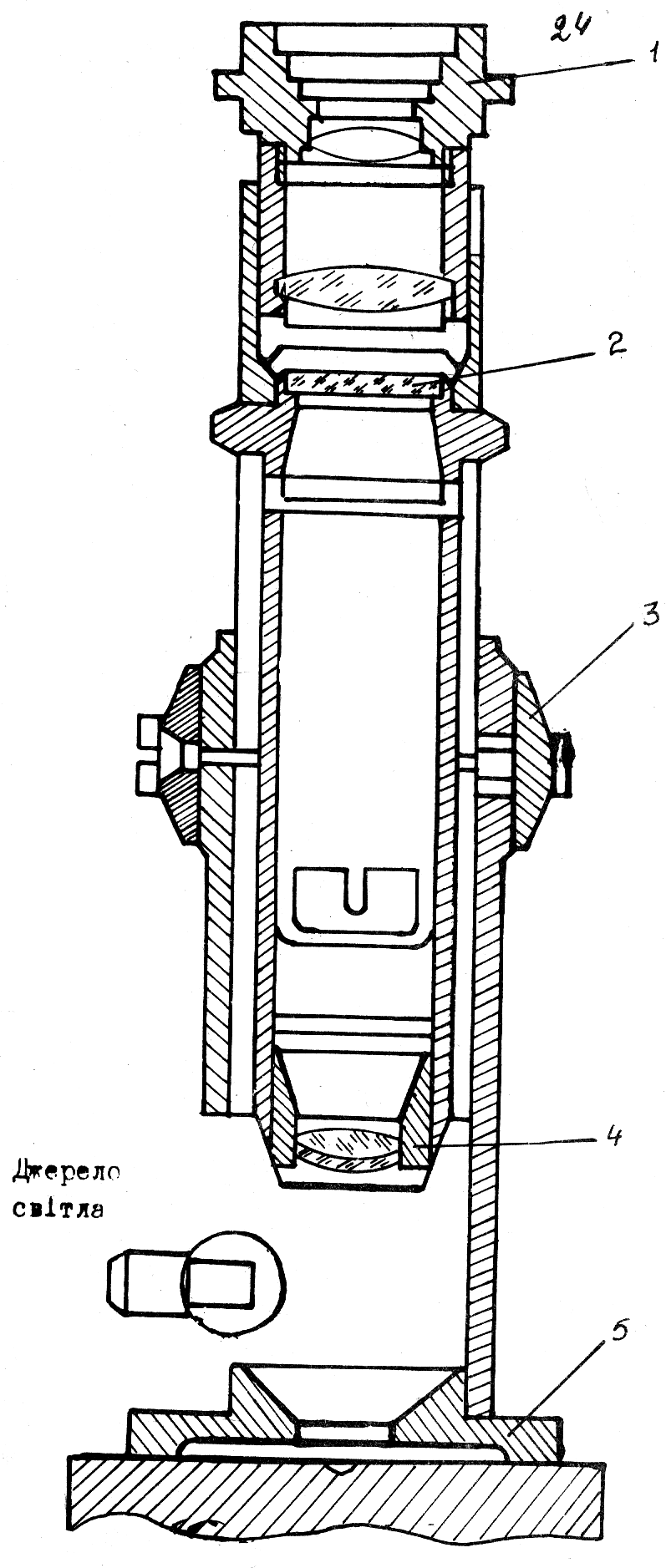

Для вимірювання діаметрів відбитків кульок діаметром 5 і 10 мм використовують мікроскоп МГБ – 2, ціна поділки якого до 0,05 мм. Мікроскоп ставлять над відбитком, повертаючи виріб з мікроскопом до світла. Обертанням окуляра добиваються чіткої видимості відбитку. Після цього, пересовуючи мікроскоп по поверхні зразка, співставляють початок його шкали з одним краєм відбитку і відраховують поділки шкали, які співпали з другим краєм відбитку. Далі, мікроскоп або зразок повертають на 90 ˚ і вимірюють діаметр відбитку другий раз. За остаточну величину приймають середнє арифметичне двох вимірювань.

Визначення твердості по Роквеллу.

По методу Роквелла твердість металів визначають вдавлюванням у зразок стальної кульки діаметром 1,588 мм або алмазного конуса з кутом при вершині 120 ˚ під дією двох послідовно прикладених навантажень: F0 = 98 H і загального F, рівного сумі попереднього F0, і основного F1 навантажень. Згідно з ДСТУ (ГОСТ 9013 – 59), загальне навантаження F при визначенні твердості вдавлюванням стальної кульки рівне 980 Н, а при вдавлюванні алмазного конуса 1470 або 588 Н.

Число твердості по Роквеллу – величина відносна, рівна різниці глибини відбитків, одержаних дією загального і попереднього навантажень – знаходять по формулах:

HRA (HRC) = 100 – l (при вимірюваннях по шкалах А і С).

HRB = 130 – l (при вимірюванні по шкалі В)

Величину l визначають по формулі:

l =

![]() , деh –

глибина відбитку під дією загального

навантаження F,

мм;

, деh –

глибина відбитку під дією загального

навантаження F,

мм;

h0 – глибина відбитку під дією попереднього навантаження F0, мм;

0,02 – ціна поділки шкали індикатора твердоміра Роквелла, мм.

На практиці число твердості по Роквеллу не обраховують, а відраховують по шкалі індикаторного приладу безпосередньо у процесі випробування. Стальну кульку використовують для випробування кольорових металів і виплавлених сталей твердістю > HB 2300, алмазний конус для сталей, які піддавалися термічній або хіміко-термічній обробці, а також тверді сплави твердістю > HB 7000.

Для визначення твердості по Роквеллу користуються приладом типу ТК-2М (будову вивчити самостійно).

У

залежності від навантаження вибирають

шкалу і наконечник. Якщо працюють по

шкалі С або А, то встановлюють алмазний

наконечник, якщо по шкалі В – стальну

кульку (див. Таблицю 2, додаток). Випробування

проводять таким чином. На стіл (плоский

або призматичний) встановлюють виріб

і обертанням маховика піднімають до

наконечника до тих пір, поки мала стрілка

індикатора не зупиниться проти червоної

крапки, а велика (з похибкою

![]() 5 поділок) – на нуль шкали індикатора,

якщо працюють без обмежувача.

5 поділок) – на нуль шкали індикатора,

якщо працюють без обмежувача.

Визначення твердості по Віккерсу.

Метод Віккерса дає можливість виміряти твердість у широкому діапазоні навантажень, виміряти найбільш тверді матеріали (тверді сплави), визначити твердість дуже тонких шарів при незначному пошкодженні їх поверхні, випробувати зразки простої конфігурації з максимальною висотою < 240 мм і відстанню від центра відбитку на зразку до краю станини приладу < 125 мм. Метод, оснований на вдавлюванні алмазної піраміди у матеріал, який випробовується. Алмазна піраміда має квадратну основу і кут 136 ˚ між протилежними гранями. При визначенні твердості по Віккерсу навантаження вибирають у залежності від товщини зразка або шару матеріалу, який випробовується. ДСТУ (ГОСТ 2999-75) рекомендує використовувати для випробування одне із навантажень: 50, 100, 200, 300, 500, 1000, і 1200 Н.

Твердість по Віккерсу (HV) визначається як відношення навантаження до площі пірамідальної поверхні відбитку і виражається формулою:

HV=![]() sin

sin![]() =0,1854

=0,1854![]() , деF -

навантаження,

, деF -

навантаження,

d– середнє арифметичне значення довжин двох діагоналей відбитка після зняття навантаження, мм,

α– кут між протилежними гранями піраміди.

Символ HV має індекс, який показує навантаження і проміжок його прикладання.

Для визначення твердості по Віккерсу використовують настільний прилад ТП-2 (будову вивчити самостійно). Після випробування на зразку одержують відбиток у вигляді ромбу. Розглядають відбиток на мікроскопі (темний ромб на світлому фоні) вимірюючи діагоналі. Час видержування під навантаженням можна змінювати у межах 60…100 с.

Послідовність виконання роботи.

Порядок визначення твердості на приладі ТШ-2М.

Ознайомитися з будовою приладу типу ТШ-2М і методикою вимірювання на ньому твердості матеріалу (рис. 4.2.).

Вибрати по таблиці (додаток) діаметр кульки, величину навантаження і час витримування.

Підготовити зразок до випробування. Поверхню, яка буде випробовуватися при необхідності зачистити шліфувальним папером.

Наконечник з кулькою вставити у шпиндель і закріпити.

Встановити на підвіску вантажі, які відповідають вибраному для випробування навантаження.

Встановити необхідне витримування часу для вибраного навантаження.

Встановити зразок на столик так, щоб центр відбитку розміщувався від краю зразка на відстані не менше 2,5 мм. Підвести зразок до кульки до упору обмежувача з допомогою маховика.

Включити електродвигун і натиснути пускову кнопку.

Після завершення випробування (після того, як погасне лампочка і зупиниться електодвигун) обертанням маховика опустити стіл і зняти зразок.

Повторити випробування ще 2 рази.

Визначити за допомогою мікроскопа діаметр відбитку і підрахувати значення твердості НВ (рис. 4.3.).

Одержані результати занести в таблицю 4.1.

Таблиця 4.1

|

Матеріал і товщина зразка |

Діаметр кульки, D , мм |

Наван- таження, F, H |

Витримування під навантаже-нням, с |

Діаметр відбитку, мм |

Твердість по Брінеллю НВ | |||

|

d1 |

d2 |

d3 |

розра-хункова |

по таблиці | ||||

|

|

|

|

|

|

|

|

|

|

![]()

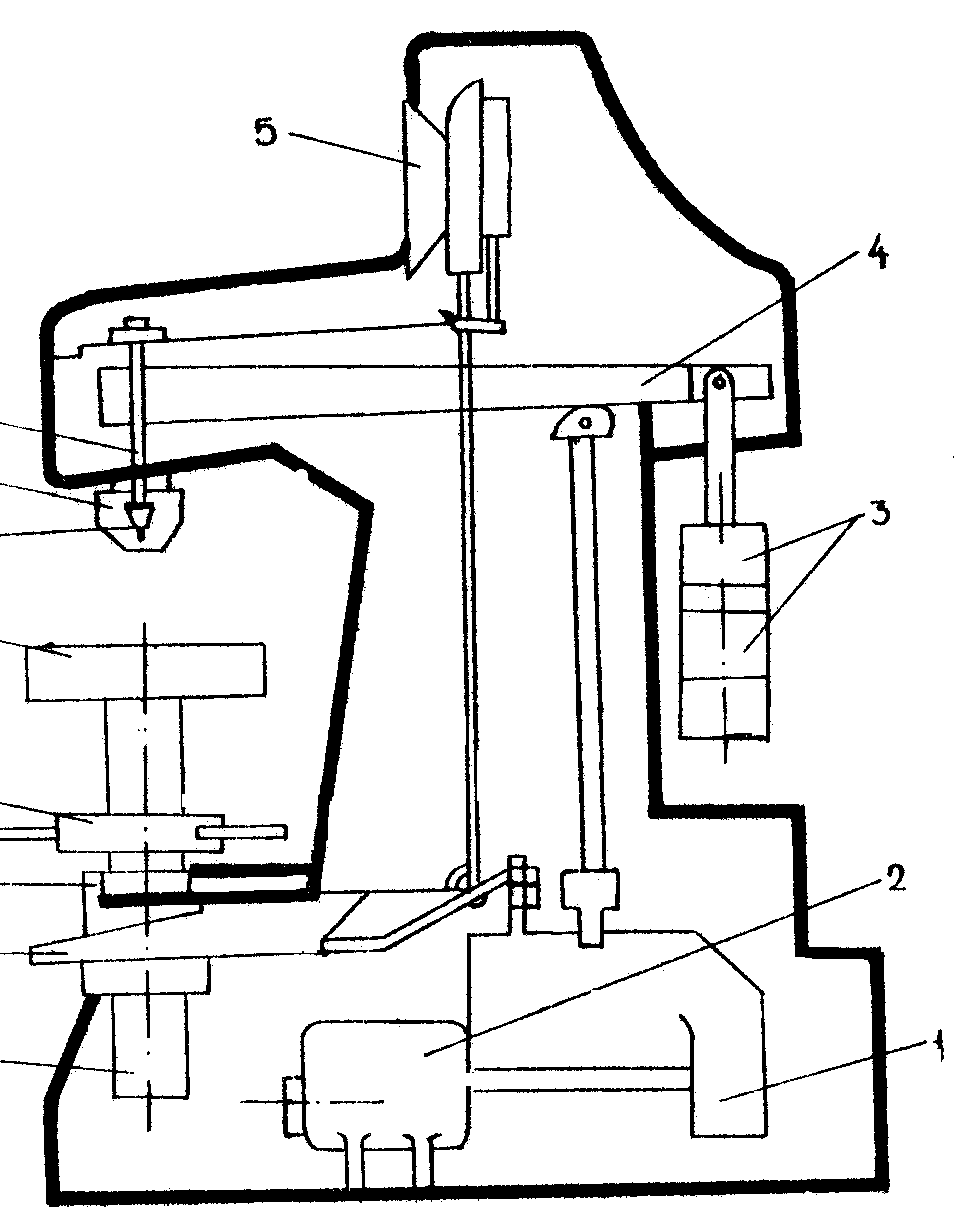

Порядок визначення твердості на приладі ТК-2М (рис.4.4.).

Ознайомитися з будовою приладу ТК-2М і вибрати шкалу приладу (А, В, С) у залежності від допустимої твердості зразка, виду наконечника і навантаження (табл.2, додаток).

Встановити на приладі вибрані вантажі, змінний столик і наконечник.

Підготувати зразок до випробування.

Встановити зразок на станину приладу.

Обертанням маховика по годинниковій стрілці підняти зразок до дотикання його поверхні з наконечником. Продовжувати підйом столика до тих пір, поки мала стрілка індикатора не встановиться проти нанесеної на шкалі червоної крапки, а велика не займе вертикального положення. У цей момент створюється попереднє навантаження F0=98 H.

Обертанням барабана повернути циферблат індикаторного приладу до співпадання стрілки з нульовою поділкою шкали С або цифрою 30 шкали В.

Плавним рухом натиснути на клавішу, включити у роботу привід механізму навантаження, надати наконечнику основне навантаження. Велика стрілка при цьому обертається за годинниковою стрілкою.

Відрахувати значення числа твердості при випробуванні алмазним конусом по шкалі С, стальною кулькою по шкалі В. Якщо випробування проводиться конусом, числа твердості визначаються при навантаженні 1470 Н-НRC, при 588 Н-HRA, при випробуванні стальною кулькою при навантаженні 980 Н-НRB.

Обертанням маховика проти годинникової стрілки опустити зразок, пересунути його і провести випробування на іншому місті. Записати покази індикатора по відповідній шкалі твердості. Одержані результати занести у таблицю 4. 2.

Таблиця 4.2

|

Матеріал і товщина зраза |

Вид наконеч-ника |

Шкала випробу-вання |

Навантаження, Н |

Твердість по Роквеллу |

Твердість по Брінеллю НВ | ||||

|

F0 |

F1 |

F |

HRA |

HRB |

HRC | ||||

|

|

|

|

|

|

|

|

|

|

|

Порядок проведення роботи на твердомірі ТП-2.

Протерти зразок насухо, виміряти його товщину (товщина повинна бути у 1,5 рази більша діагоналі відбитку). З поверхні зразка забрати окалину, риски та інші дефекти шліфування або полірування.

Встановити на прилад опорний стіл у відповідності з формою і розрізом зразка, після чого положити на цей стіл зразок.

У залежності від допустимої твердості та товщини зразка (або поверхні шару металу) по відповідній таблиці визначити величину необхідного для випробування навантаження і встановити відповідні вантажі на підвісці.

Встановити алмазний наконечник і закріпити чохол.

Визначити час витримування зразка під навантаженням.

Рукояткою встановити наконечник у робоче положення.

Включити в мережу змінного струму освітлювальну систему приладу і встановити мікроскоп у центральне положення відносно осі алмазної піраміди.

Обертанням маховика підняти стіл до дотикання поверхні зразка з упором.

Натиснути на пускову клавішу включення приводу приладу, в момент прикладання навантаження запалюється сигнальна лампочка і світиться протягом часу видержування піраміди під навантаженням. Після того, як лампочка погасне, обертанням маховика опустити стіл із зразком.

Рис.4.3. Мікроскоп для вимірювання діаметру відбитку:

1 – окуляр, 2 – сітка, 3 – встановлювальне кільце,

4 – об’єктив, 5 – основа тубусу.

Рукояткою відвести наконечник і встановити об’єктив вимірювальної системи у робоче положення (при цьому автоматично) включається електродвигун.

Сфокусувати зображення на екрані до одержання максимальної чіткості. Регулювання здійснювати підніманням або опусканням стола.

Виміряти діагональ відбитку за допомогою мікрометричного гвинта, шкали А і двох суцільних ліній. Повернути зразок на 90 ˚ (або головку мікроскопа) і заміряти іншу діагональ відбитку.

Обрахувати середнє арифметичне значення довжини двох діагоналей відбитку.

По середньому значенню довжини діагоналі знайти у таблиці число твердості по Віккерсу.

Одержані результати занести у таблицю 4.3.

Рис. 4.4. Схема приладу типу ТК-2М:

1 – корпус, 2 – електродвигун, 3 – вантажі,

4 – важіль, 5 – індикатор, 6 – шпиндель,

7 – наконечник, 8 – алмазний конус, 9 – стіл,

10 – маховик, 11 – барабан, 12 – пускова педаль,

13 – гвинт.

Таблиця 4.3

|

Матеріал і товщина зразка, мм |

Навантаження, Н |

Довжина діагоналі відбитку, мм |

Твердість по Віккерсу

|

Твердість по Брінеллю НВ | ||

|

HV1 |

HV2 |

HVcр | ||||

|

|

|

|

|

|

|

|

Елементи навчально-дослідної роботи.

При виконанні вказаної лабораторної роботи студентам необхідно звернути увагу на проблеми: переваги і недоліки кожного із способів визначення твердості матеріалів; вибір по ДСТУ діаметра кульки, навантаження і часу видержування у залежності від твердості і товщини матеріалу, який досліджується; переведення твердості по Брінеллю у твердість по Роквеллу; універсальність способу визначення твердості по Віккерсу.