- •І.Й. Бочар

- •Передмова

- •Процес кристалізації солі.

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота №2

- •Теоретична частина

- •Лабораторна робота № 3

- •Лабораторна робота № 4

- •Лабораторна робота № 5

- •Лабораторна робота № 6

- •Теоретична частина

- •Елементи навчально-дослідної роботи.

- •Лабораторна робота № 7

- •Лабораторна робота № 8

- •Лабораторна робота № 9

- •Лабораторна робота № 10

- •Лабораторна робота № 11

- •Лабораторна робота № 12

- •Теоретичні відомості

- •Лабораторна робота № 14

- •Теоретичні відомості

- •Лабораторна робота № 15

- •Додатки

- •Список використаної та рекомендованої літератури

- •З м і с т

Лабораторна робота № 8

Тема: Вплив термічної обробки на структуру і властивості вуглецевих, конструкційних та інструментальних сталей.

Мета роботи: Вивчити вплив термічної обробки на властивості сталей. Набути навики проведення операцій термічної обробки: нормалізація, загартування, відпал і відпуск вуглецевих та конструкційний сталей.

Необхідні прилади, матеріали та інструменти:

Муфельна електропіч.

Зразки вуглецевої сталі марок 35, 40, 50, 60, У8, У12.

Прилади для вимірювання твердості – твердоміри типу ТШ або ТК.

Шліфувальний папір різної зернистості.

Реактиви для травлення.

Паста ГОІ.

Кліщі.

ТЕОРЕТИЧНІ ВІДОМОСТІ

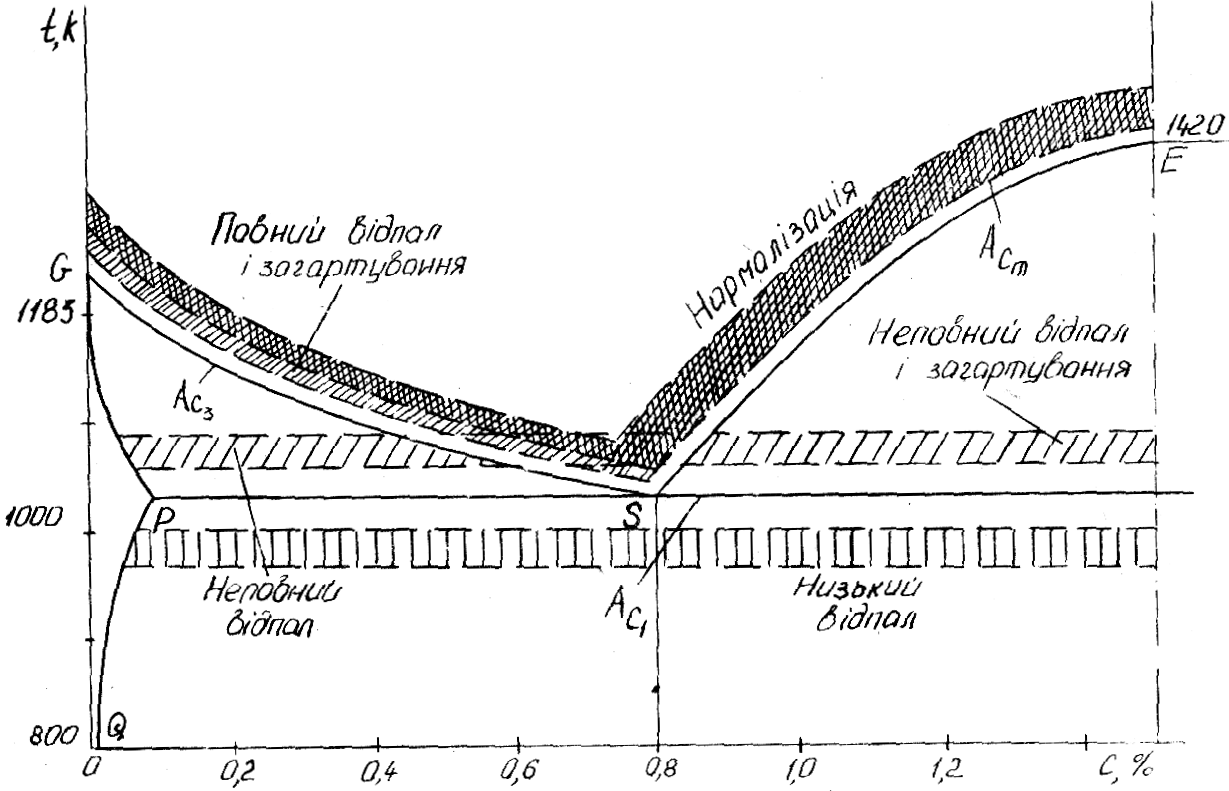

Термообробка полягає у нагріванні деталі до заданих температур, видержуванні при цих температурах і охолодження з певною швидкістю. Відбувається зміна структури, а відповідно, механічних і технологічних властивостей деталі, яка обробляється. При нагріванні та охолодженні у залізовуглецевих сплавах відбуваються перетворення при певних температурах, які називаються критичними точками. При нагріванні їх прийнято умовно позначати Ас1, Ас3, Асm (Рис. 8.1).

Перетворення у сталях при нагріванні мають кристалізаційний характер, тобто при цьому відбувається утворення центрів кристалів і послідовний їх ріст. Вихідна структура всіх сталей це суміш двох фаз – фериту і цементиту. При повільному нагріванні до температури Ас1 ніяких перетворень у сталі не відбувається. При досягненні критичної точки Ас3 перліт переходить в аустеніт. При подальшому нагріванні у доевтектоїдних сталях відбувається поступове розчинення фериту в аустеніті. При температурі вище лінії CSE сталі будуть мати однорідну структуру – аустеніт. При повільному охолодженні евтектоїдної сталі аустеніт перетворюється у перліт (суміш фериту і цементиту). Перетворення аустеніту утворює зародки цементованих включень, вуглець, виділяючись з аустеніту утворює зародки цементованих включень, число яких і послідовний ріст залежить від ступені переохолождження. Регулюючи ступінь охолодження аустеніту, можна одержати слідуючі продукти його розпадання: перліт – крупнозерниста суміш перліту і цементиту; троостіт – мілкоозерниста суміш фериту і цементиту; сорбіт – менш мілкозерниста суміш фериту і цементиту.

При великих ступенях переохолодження аустеніту дифузійне перерозподілення вуглецю практично припиняється і утворення цементиту стає неможливим. Утворюється структура мартенсит – перенасичений твердий розчин вуглецю в Feα. Найменша швидкість охолодження, при якій аустеніт перетворюється у мартенсит, називається критичною швидкістю загартування. Мартенсит має голковидну будову і високу твердість (НВ 500–650). Мартенситне перетворення відбувається в інтервалі температур Мн – Мх, (де Мн - початок мартенситних перетворень; Мх - завершення мартенситних перетворень, які визначаються вмістом вуглецю у сталі).

Рис. 8.1 Нижня частина діаграми стану “Залізо-цементит”

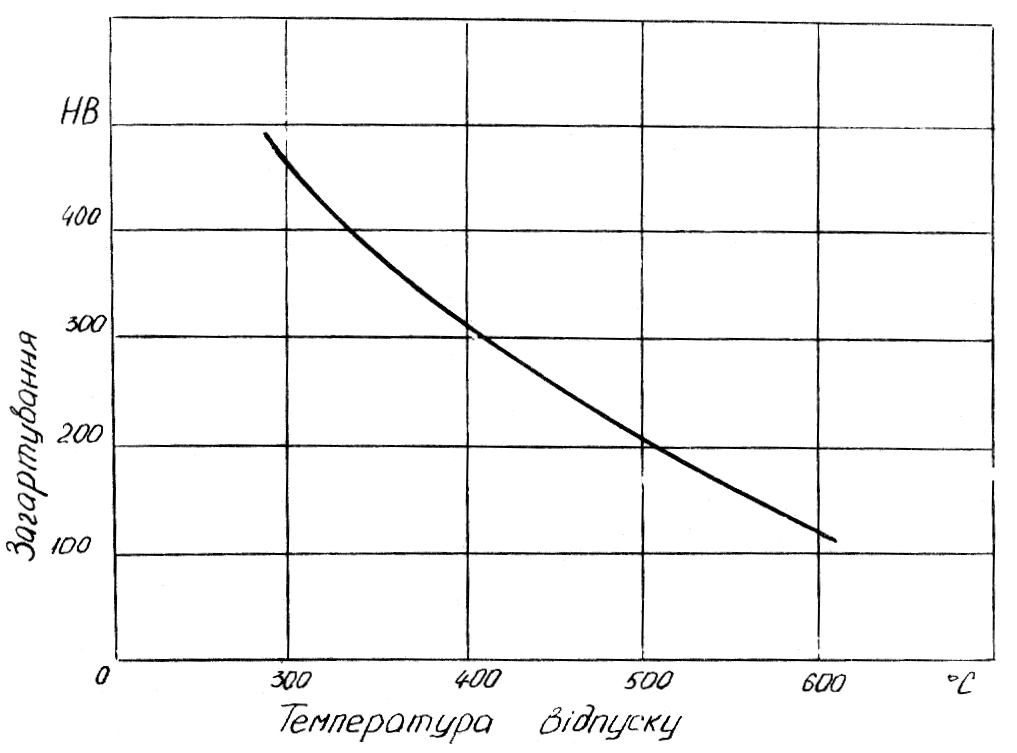

Рис. 8.2 Діаграма впливу температури відпуску

на механічні властивості сталі.

Види термічної обробки сталі:

відпал першого роду або рекристалізація;

відпал другого роду;

нормалізація;

загартування;

відпуск.

ВІДПАЛ першого роду (рекристалізація) – нагрівання до температури вище критичної, видержка при цій температурі та повільне охолодження разом з пічкою. Мета відпалу – вирівняти хімічний склад деталі, одержати мілкозернисту рівновелику структуру, зняти внутрішні напруження, підвищити пластичність і зменшити твердість, покращити умови оброблюваності різанням. Відпал другого роду поділяється на: повний, неповний, ізотермічний ступінчастий і дифузійний.

НОРМАЛІЗАЦІЯ – проміжний процес термообробки між відпалом і загартуванням. У залежності від хімічного складу сталі, нормалізацію використовують замість відпалу або загартування. Нормалізація відрізняється від відпалу підвищеною швидкістю охолодження. Процес нормалізації полягає у нагріванні сталі вище критичних температур Ас3 і Асm на 30-50 ºС, видержуванні при даній температурі і охолодженні на повітрі. Нормалізацією досягають подрібнення і однорідності структури, зняття внутрішніх напружень і знищення сітки вторинного цементиту у заевтектоїдних сталях. Нормалізації піддають фасонні відливки, штамповки, прокатні матеріали (Додаток, табл.4).

ЗАГАРТУВАННЯ буде розглянуто окремо у роботі № 9.

ВІДПУСК – це завершальна операція термічної обробки, яка формує структуру, а відповідно і властивості сталі. Призначення відпуску – зняти внутрішні напруження, які виникли у процесі загартування і одержати необхідну структуру. Процес відпуску полягає у нагріванні сталі до температури нижче Ас3, видержуванні при даній температурі і охолодженні. У залежності від температури нагрівання загартованої деталі, розрізняють три види відпуску: низький, середній і високий.

Низький відпуск проводять при температурі 150-250 ºС з метою зменшення напружень гартування при збереженні мартенситної структури. Твердість деталі після низького відпуску майже не змінюється. Низький відпуск використовується для вуглецевих сталей, яким необхідні висока твердість і зносостійкість.

Середній відпуск проводять при температурі нагрівання 350-500 ºС і використовують для пружних і ресорних сталей, а також сталей, які використовують для виготовлення штампів.

Високий відпуск проводять при температурі нагрівання 500-600 ºС і використовують для конструкційних сталей.

Крім температури нагрівання при відпуску дуже важливий час видержування, швидкість охолодження у більшості випадків значення не має (рис.8.2). Нагрівання зразків сталі для термообробки у лабораторних умовах проводять у муфельних електропечах, які складаються з металевого корпусу, всередині якого муфель вкладений з чотирьох плит з вставленими у них спіралями. Робоча камера закривається дверкою. Регулювання температури у печі здійснюється реостатом. Для вимірювання температури використовують термоелектричні пірометри, термопари, які встановлюють у отвір пічки (в задній стінці). Піч до початку роботи добре прогрівають, для чого її видержують до трьох годин при температурі 700 ºС.

Порядок проведення відпуску.

Загартовані у маслі зразки помістити у піч, нагріти до температури 200 ºС. Витримати зразки при даній температурі протягом 15 хвилин.

Витягнути один зразок і остудити його на повітрі.

Продовжувати нагрівання решти зразків до температури 400 ºС і видержувати їх протягом 10 хв.

Витягнути один зразок і охолодити його на повітрі.

Останній зразок нагріти до 600 ºС, видержати і охолодити на повітрі.

Визначити НRC, HB, σb і по одержаних даних побудувати графік залежності твердості сталі від температури відпуску.

Одержані результати занести у таблицю 8.1.

Таблиця 8.1.

|

№ зразка |

Марка зразка сталі |

Темпе-ратура відпус-ку, ºС |

Час нагрівання, хв |

Час видержування, хв |

Механічні властивості | |||||

|

до відпуску |

після відпуску | |||||||||

|

HRC |

HB |

σb |

HRC |

HB |

σb | |||||

|

|

|

|

|

|

|

|

|

|

|

|

Елементи навчально-дослідної роботи.

При виконанні вказаної лабораторної роботи студентам необхідно звернути увагу на проблеми: збільшення твердості металів і сплавів після загартування; методи і способи підвищення якості деталей у процесі термообробки; зменшення розмірів зерна у залежності від виду термообробки матеріалу; вплив факторів (температура, час витримування) на якість деталі після термообробки.