кип’ятіння у водному розчині кухонної солі. Від середньої проби суміші беруть дві наважки по 50 г. Одну наважку кладуть на металеву сітку з отворами 0,071 або 0,16 мм, другу залишають для порівняння. Хімічний стакан місткістю 500 см3 заповнюють приблизно на 2/3 об’єму 15 %-ним розчином кухонної солі в дистильованій воді, установлюють на електроплитку, піщану баню або над полум’ям пальника через азбестову сітку і доводять до кипіння. Металеву сітку з наважкою суміші опускають у стакан з розчином, що кипить. Рівень розчину над сумішшю має бути не менш 30 мм. При випробуванні суміші з в’язким бітумом термін його витримування в кип’ячому розчині дорівнює 30 хв, з рідким в’яжучим – 3 хв. Кипіння не повинно бути бурхливим. В’яжуче, що відокремилось від поверхні мінеральних зерен у процесі кипіння і виринуло на поверхню розчину, видаляють фільтрувальним папером. Після закінчення часу кипіння сітку із сумішшю виймають із стакана з киплячим розчином солі і переносять у стакан з холодною водою для охолодження і для вилучення солі, яка осіла на частинках суміші при кип’ятінні. Після охолодження у воді асфальтобетонну суміш переносять на фільтрувальний папір для випаровування води. Зчеплення визначають після повного випаровування води із суміші. Суміш вважають такою, що витримала випробування, якщо після кип’ятіння не менше 3/4 площі поверхні залишається покритою плівкою в’яжучого.

РОЗДІЛ 8

ВИЗНАЧЕННЯ ЯКОСТІ РУЛОННИХ ПОКРІВЕЛЬНИХ МАТЕРІАЛІВ НА ОСНОВІ БІТУМІВ ТА ДЬОГТІВ

8.1.Відбір проб та показники якості

Звикористанням органічних в’яжучих матеріалів, в першу чергу бітумів і дьогтів, виготовляють рулонні покрівельні та гідроізоляційні матеріали, штучні вироби, мастики.

Найбільш поширені бітумні рулонні покрівельні матеріали – руберойд та пергамін, дьогтьові – толь та толь-шкіра.

Руберойд виготовляють просочуванням покрівельного картону м’яким нафтовим бітумом з наступним нанесенням з однієї чи з обох сторін тугоплавкого нафтового бітуму і поверх нього – тонкого шару мінерального порошку, кам’яного дрібняку (звичайного або кольорового) чи слюди. При виготовленні толю замість бітумів використовують відповідні за в’язкістю дьогті.

Теоретична довговічність руберойду становить 5–7 років, толь має ще меншу довговічність. Враховуючи це, зараз все більшого поширення набувають бітумні рулонні матеріали, модифіковані полімерами, що одержали узагальнену назву «євроруберойдів». В них, на відміну від звичайного руберойду, як основу використовують склотканину, склоповсть та поліефірні волокна.

Завдяки добавки полімеру температура крихкості покривного

бітуму знижується до мінус 50 °С, довговічність покриття зростає у 1,5–2 рази, а застосування комбінованої основи із склотканини та поліефірних волокон забезпечує стабільність розмірів, підвищує міцність рулонного матеріалу, його стійкість до займання, а загалом його довговічність.

На основі склота синтетичних волокон випускають широку номенклатуру матеріалів із різними назвами, наприклад «Рубемаст», «Еластобіт», «Лінкором», «Ізопласт» (Росія), «Бітумін» (Франція). Підприємства України також виготовляють і використовують подібні матеріали, закуповують їх за кордоном.

На кожний рулон матеріалу має наклеюватись або вкладуватись у рулон етикетка. На етикетці вказується наймену-

вання підприємства-виготовлювача або його товарний знак; найменування матеріалу та номер нормативного документа на конкретний вид матеріалу; номер партії та дата виготовлення; кількість матеріалу у партії. Перелік даних на етикетці може бути доповнений або змінений відповідно до вимог нормативного документа на конкретний вид матеріалу.

Партією вважають рулонні матеріали однієї марки, типу, виду і розмірів, виготовлені за одним технологічним режимом, однією рецептурою протягом зміни або доби. Обсяг партії вказують у нормативному документі на конкретний вид матеріалу. Наприклад, кількість рулонів у партії руберойду не перевищує 3000 штук, у партії пергаміну – 10000 штук, партії толю – 1400 штук. Кількість рулонів, що відбирають від партії для перевірки, залежить від розміру партії.

Для оцінки якості рулонних покрівельних матеріалів перевіряють їх зовнішній вигляд, визначають лінійні розміри та площу, масу рулону, повноту просочення, маси просочувального та покрівного шарів та температури їх розм’якшення, маси та гранулометричний склад посипки та наповнювача, гнучкість рулону, величину розривної сили при розтягненні, умовної міцності, відносного подовження та відносного залишкового подовження, водовбирання, водонепроникності, теплостійкості та втрати маси при нагріванні, маси абсолютно сухої основи та відношення маси просочувального бітуму (складу) до маси абсолютно сухої основи, маси основи при стандартній вологості, температури крихкості покрівельного та просочувального складів в’яжучого, зниження розривної сили при водонасиченні матеріалу, горючості.

Лінійні розміри (ширину і довжину) полотна матеріалу в рулоні вимірюють металевою лінійкою за ГОСТ 427 і металевою рулеткою 2-го класу точності за ГОСТ 7502 або другим металевим вимірювальним інструментом, що забезпечує ту саму похибку вимірювань, а товщину – індикаторним ручним товщиноміром з межею вимірювань до 100 мм і ціною поділки 0,01 мм за ГОСТ 11358 або іншим товщиноміром, що забезпечує ту саму похибку вимірювань.

Довжину полотна матеріалу у рулоні вимірюють по краю полотна, ширину – на відстані не менш 1 м від краю полотна.

Результат округлюють до 0,1 мм (для довжини полотна матеріалу) і до 1 мм (для ширини полотна матеріалу).

Перед випробуванням рулони покрівельного матеріалу необхідно витримати не менше 10 год при температурі повітря (20 ± 2) °С. Для випробувань від рулону основного матеріалу, який задовольняє вимогам за зовнішним виглядом та розмірами, на відстані не менш 1 м від кінця полотна відрізають на всю ширину полотна смугу довжиною не менш 750 мм. У випадку безосновних рулонних матеріалів довжина смуги рулону для випробувань має бути не менше 450 мм.

Для перевірки повноти просочення з кожного рулону відрізають поперечну смугу матеріалу на всю ширину полотна довжиною (50 ± 5) мм.Зі смуги матеріалу по його ширині вирізають зразки для випробувань, при цьому з кожних трьох зразків два повинні бути вирізані на відстані не менш 25 мм від країв та один посередині смуги. Зразки перед випробуванням необхідно витримувати не менше 2 год при температурі (20 ± 2) °С, робити випробування при цій температурі, якщо немає інших вказівок.

На відібраних для випробування рулонах перевіряють правильність їх маркування та пакування, рівність торців, кількість полотен у рулоні, рівномірність посипки, злипання полотна у рулоні, наявність у ньому зморшок, тріщин та інших пошкоджень, визначають лінійні розміри, площу та масу.

Для визначення повноти просочування поперечну смугу матеріалу розривають у п’яти місцях таким чином, щоб розкрився внутрішній шар основи. Візуально визначають колір, наявність світлих прошарків непросоченої основи та сторонніх включень.

8.2. Методи визначення якості

Визначення розривної сили при розтягненні, умовної міцності, умовного напруження, відносного подовження та відносного залишкового подовження.

Випробування механічних властивостей основних рулонних матеріалів проводять при температурі 20 ± 5 °С на трьох зразкахсмужках розмірами (220 ± 1) (50 ± 1) мм, які вирізані у подовжньому напрямку. Для забезпечення однакового кріплення зразка у захватах розривної машини допускається наносити настановні мітки, відстань між якими має бути L = (130 ± 1) мм.

Зразок поміщують до захватів розривної машини по настановним міткам таким чином, щоб подовжні осі захватів і

поздовжня вісь зразка співпадали між собою та з напрямком руху рухомого захвата. Установлюють швидкість переміщення рухомого захвату, зазначену у стандарті на випробований матеріал.

Для визначення розривної сили, умовної міцності, умовного напруження та відносного подовження фіксують силу та довжину робочої ділянки у момент розриву або максимального значення сили (при наявності у машині шкали деформації фіксують подовження зразка). Для визначення відносного залишкового подовження частини розірваного зразка вивільняють із захватів машини, поміщують на горизонтальну поверхню, через (120 ± 2) с після розриву вимірюють відстань, яка обмежує робочу ділянку двох складених разом (без зазору) по місцю розриву частин зразка.

Товщину зразка вимірюють перед випробуванням з похибкою не більш 0,02 мм у трьох точках на робочій ділянці і визначають середнє арифметичне значення величин усіх вимірів.

Умовну міцність зразку обчислюють з точністю до 0,1 МПа за формулою

де Рр – розривна сила, Н (кгс); b – ширина зразка, м (см);

h – середнє значення товщини зразка на робочій ділянці, м (см). Умовне напруження при розтягненні зразка обчислюють з

точністю до 0,1 МПа за рівнянням

де РЕ – максимальна сила при випробуванні на розтягнення, Н (кгс); h0 – середнє значення товщини зразка на робочій ділянці, м (см).

Відносне подовження рулонного матеріалу обчислюють з точністю до 1 % за формулою

де ε – довжина робочої ділянки зразка до випробування, мм;

l – довжина робочої ділянки зразка у момент розриву або максимального значення сили, мм.

Відносне залишкове подовження εзал зразка рулонного матеріалу у відсотках обчислюють з точністю до 1 % за формулою

|

εзал = |

l2 −l |

100, |

(8.4) |

|

l |

|

|

|

|

де ε – довжина робочої ділянки зразка (двох складених разом частин розірваного зразка), мм.

За розривну силу, умовну міцність, умовне напруження, відносне подовження та відносне залишкове подовження матеріалу приймають середнє арифметичне значення результатів випробування трьох зразків рулону з точністю до ±1 %.

Гнучкість рулонного матеріалу визначають випробуванням трьох його зразків розмірами (150 ± 1) × (20 ± 1) мм, що вирізані з рулону у подовжньому напрямку.

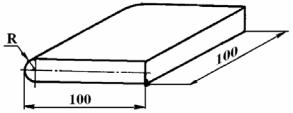

Перед випробуванням при позитивній температурі зразки поміщують у посудину з водою, температура якої має бути не вище 5 °С у випадку бітумних та бітумополімерних матеріалів і 0 °С – у випадку полімерних та витримують в ній протягом (10 ± 0,5) хв. Після витримки при завданій температурі зразок витягають з посудини, прикладають до випробувального бруса з твердої деревини, пластмаси або іншого матеріалу низької теплопровідності, що з одного боку має заокруглення, радіус якого має бути 25 ± 0,2 мм у випадку бітумних та бітумополімерних матеріалів і 5 ± 0,2 мм у випадку полімерних матеріалів (рис. 8.1). Зразок прикладають до рівної поверхні брусу таким чином, щоб до нього прилягало приблизно 0,25 довжини зразка. Вільний кінець зразка згинають протягом (5 ± 1) с навколо заокругленої частини бруса до досягнення другої рівної поверхні (зразок приймає u-подібну форму). Поверхню зігнутого зразка висушують бавовняною тканиною або фільтрувальним папером та контролюють зовнішній вигляд. Час з момента витягання зразка з випробувального середовища та до кінця випробування має бути не більш 15 с.

Рис. 8.1. Брус випробувальний для визначення гнучкості рулонних покрівельних матеріалів

Вважають, що матеріал витримав випробування, якщо на лицьовій поверхні зразка не з’являються тріщини (розриви шару в’яжучого) та не здійснюється відшарування в’яжучого або посипки.

Вміст покривної маси визначають на трьох зразках розмірами (100 ± 1) × (50±1) мм, вирізаних у подовжньому напрямку. Перед випробуванням з поверхні зразка зчищають пиловидну посипку бавовняною тканиною або щіткою, а потім зразок зважують m1. Зчищений зразок беруть щипцями або пінцетом лицьовим боком угору та підігрівають над електроплиткою таким чином, щоб на поверхні зразка, обернутої до плитки, не з’являлись бульки. Потім гарячим ножем знімають підігрітий шар покрівного складу матеріалу до основи без порушення при цьому її цілісності. Зразок, очищений з нижнього боку від покривного шару, зважують m2. Потім таким же чином знімають покривний шар з лицьового боку зразка, і зважують зразок m3.

Масу покривного складу з нижнього боку матеріалу у грамах на метр квадратний обчислюють з точністю до 1 г

M1 = (m1 −m2 ) 200, |

(8.5) |

де m1 – маса зразка з покривним складом, г;

m2 – маса зразка після знімання покривного складу з нижнього боку, г;

200 – коефіцієнт приведення площі зразка до 1 м2 .

Маса покривного складу з лицьового боку матеріалу у грамах

на метр квадратний з точністю до 1 г |

|

M2 = (m2 −m3 ) 200 , |

(8.6) |

де m3 – маса зразка після знімання покривного складу з нижнього та лицьового боків, г.

307

Маса покривного складу з нижнього та лицьового боків зразка

За масу покривного складу матеріалу приймають середнє арифметичне значення результатів випробування трьох зразків рулону.

Вміст наповнювача у покривному складі визначають з покривного складу, який знято з трьох зразків, після чого його поміщують до попередньо прожареного та зваженого тигля m4 та зважують. Тигель з наважкою m5 поміщують до електропечі, нагрівають до температури (600 ± 10) °С та спалюють наважку до повного озолення залишку. Після спалення тигель з наважкою охолоджують у ексикаторі 30 хв та зважують m6. Охолодження та зважування повторюють до одержання розбіжностей між послідовними зважуваннями не більш 0,04 г.

Вміст наповнювача у відсотках від маси покривного складу обчислюють з точністю до 1% за формулою

N = |

(m6 −m4 ) 100 |

|

100 , |

(8.8) |

(100 − A)(m −m ) |

|

5 |

4 |

|

|

де m4 – маса пустого прожареного тигля, г;

m5 – маса тигля з наважкою до прожарювання, г; m6 – маса тигля з наважкою після прожарювання, г;

А – вміст речовин у наповнювачі, що згоряють, % (визначають за методикою ГОСТ 19728.17).

У випадку матеріалів з крупнозернистою та лускоподібною посипкою з проби покривного матеріалу екстрагуванням у апараті Сокслета вилучають в’яжуче та визначають масу посипки.

Масу абсолютно сухої основи та відношення маси

просочувального бітуму (складу) до маси абсолютно сухої основи здійснюють екстрагуванням просочувального бітуму (складу) зі зразків, з обох боків яких знято покривний склад. Зразок поміщують до екстракційного апарата, заливають бензолом, об’єм якого у 1,5– 2 рази перевищує робочий об’єм екстрактора. Екстрагування здійснюють близько 30 хв до моменту появи безбарвного розчину, зразок після цього витримують у витяжній шафі до повного вилучення розчинника з його поверхні, а потім висушують у

термостаті при температурі 105–110 °С до постійної маси і визначають масу основи з точністю до 0,01 г.

Масу абсолютно сухої основи у грамах обчислюють з точністю до 1 г за формулою

M4 = m7 −(m3 −m7 ) K1, |

(8.9) |

де m3 – маса зразка після знімання покривного складу з нижнього та лицьового боків до екстрагування, г;

m7 – маса зразка після екстрагування, г;

К1 – коефіцієнт, який ураховує вміст нерозчинних речовин, що не вилучаються при екстрагуванні та утримуються у порах картону, визначають за виразом

Величина К1 залежить від розчинності бітуму D, що визначається згідно з ГОСТ 20739-75 і складає при D = 99% –

– 0,0101; при D = 98% – 0,0204.

Відношення маси просочувального складу (бітуму) до маси абсолютно сухої основи обчислюють з точністю до 0,01 г за формулою

B = |

(m3 −m7 ) 1+ K1 |

. |

(8.11) |

|

|

M4 |

|

За масу абсолютно сухої основи та відношення маси просочувального складу (бітуму) до маси абсолютно сухої основи матеріалу приймають середнє арифметичне значення результатів випробувань трьох зразків з рулону.

Водовбирання рулонного матеріалу з пилоподібною посипкою визначають на трьох зразках, а матеріалів з крупнозернистою або лускоподібною посипкою на шести зразках розміром (100 ± 1) × × (100 ± 1) мм. Пилоподібну посипку зі зразка зчищають бавовняною тканиною або щіткою, прокладочний матеріал (плівку, папір і т. ін.) перед випробуванням вилучають зі зразка. Для усунення впливу капілярного підсмоктування торці зразка бітумного та

дьогтевого матеріалу на картонній основі занурюють на 3–5 мм до бітуму, розігрітого до температури (160–180) °С, а потім охолоджують до температури (20 ± 2) °С. Підготовлений зразок зважують m1, потім занурюють на 1 хв до посудини з водою при температурі (20 ± 2) °С, після чого його витягують з води, обтирають бавовняною тканиною або фільтрувальним папером протягом 30–60 с та зважують m2. Потім зразок знов поміщують до води з температурою (20 ± 2) °С таким чином, щоб шар води над ним був не менш 50 мм, витримують протягом часу, зазначеного у стандартах або технічних умовах на конкретний матеріал. Після цього зразок витягують з води, висушують та зважують m3. Час з моменту витягання зразку з води до зважування не повинен перевищувати 60 с.

Водовбирання у відсотках за масою обчислюють з точністю до 0,1% за формулою

|

W = |

m3 −m2 |

100 %, |

(8.12) |

|

m |

|

|

|

|

|

1 |

|

|

де m1 – маса сухого зразка, г;

m2 – маса зразка після витримування 1 хв у воді, г; m3 – маса зразка після завданої витримки у воді, г.

За величину водовбирання матеріалу приймають середнє арифметичне значення результатів випробувань трьох зразків рулону.

Водонепроникність визначають випробуванням трьох зразків розмірами (150 ± 1) × (150 ± 1) мм. Випробування здійснюють при тиску до 0,3 МПа з допомогою спеціального приладу або при тиску 0,001 МПа без використання приладу. Для першого випробування використовують прилад Шоппера (рис. 8.2), для другого – трубу з водою, установлену на зразок матеріалу, під яким розташовано індикаторний папір.

Для випробування при тиску до 0,3 МПа у верхній частині робочої камери приладу спочатку укладають гумову прокладку шириною (15 ± 1) мм, потім зразок лицьовим боком (посипкою) униз і другу гумову прокладку. На зразок укладають контактну сітку товщиною 3–4 мм з отворами діаметром не більш 5 мм, зачиняють плитою та щільно притискують гвинтами. З допомогою кранів установлюють тиск, зазначений у стандартах або технічних умовах на конкретний матеріал.