ЛАБОРАТОРНЫЙ ПРАКТИКУМ

.pdfшар бетонної суміші висотою 10 ± 0,5 см з форми відбирають на лист, а нижню частину зразка вивантажують з форми шляхом її перекидання на другий лист. Відібрані проби бетонної суміші зважують з похибкою до 10 г і піддають мокрому розсіюванню на ситі з отворами 5 мм. При мокрому розсіюванні окремі частини проби кладуть на сито, промивають струменем чистої води до повного вилучення цементного розчину з поверхні зерен крупного заповнювача. Промивання суміші вважають закінченим, коли з сита починає витікати чиста вода. Відмиті порції заповнювача переносять на чистий лист, висушують до постійної маси при температурі 105–110 °С і зважують з похибкою до 10 г.

Вміст розчину у верхній і нижній частинах ущільненої бетонної суміші Vр у відсотках визначають за формулою

Vp |

= |

mсм −mk |

100, |

(5.27) |

||

|

|

|

||||

|

|

mсм |

|

|||

де Vр – вміст розчину у верхній (нижній) частині зразка, %; |

|

|||||

mсм – маса бетонної |

суміші відібраної проби з |

верхньої |

||||

(нижньої) частини зразка, г; |

|

|

|

|

|

|

mk – маса відмитого висушеного крупного заповнювача з верхньої |

||||||

(нижньої) частини зразка, г. |

|

|

|

|

|

|

Показник розчиновідділення бетонної суміші Пр у відсотках |

||||||

визначають за формулою |

|

|

∆Vp |

|

|

|

|

Пр = |

, |

(5.28) |

|||

|

|

|||||

|

|

|

ΣV |

|

||

|

|

|

p |

|

||

де UVp – абсолютна величина різниці між вмістом розчинної складової у верхній і нижній частинах зразка;

ΣVp – сумарний вміст розчинної складової у верхній і нижній частинах зразка.

Показник розчиновідділення для кожної проби бетонної суміші визначають двічі й обчислюють з округленням до 1 % як середнє арифметичне значення результатів двох визначень, що відрізняються між собою не більше, ніж на 20 % від величини меншого значення.

131

Водовідділення – здатність бетонної суміші виділяти воду, що є показником розшарованості бетонної суміші. Водовідділення характеризує зв’язність бетонної суміші у стані спокою і визначається після її відстоювання у циліндричній посудині протягом визначеного часу.

Бетонну суміш поміщують до циліндричної посудини, об’єм якої залежно від найбільшої крупності зерен заповнювача має складати від 4 до 15 л і ущільнюють струшуванням або вібруванням залежно від величини легкоукладальності суміші. Рівень бетонної суміші має бути на 10 ± 5 мм нижче верхнього краю посудини.

Посудину накривають пластинкою з паронепроникного матеріалу (скляною або сталевою пластинкою) і залишають у спокої на 1,5 год. Піпеткою відбирають воду, що відділилася, збирають її в стакан і зважують. Водовідділення бетонної суміші характеризують масою води у грамах, яка відділилася протягом 1,5 год, віднесеною до об’єму посудини у літрах.

Водовідділення бетонної суміші визначають двічі для кожної проби бетонної суміші і обчислюють як середнє арифметичне значення результатів двох визначень, що відрізняються між собою не більше ніж на 20 % від меншого значення. У малорухомих бетонних сумішей з осадкою конуса до 3 см водовідділення відсутнє.

Розшарованість бетонної суміші, водовідділення та розчиновідділення не повинні перевищувати значень, наведених у табл. 5.13.

Таблиця 5.13

Значення розшарованості бетонних сумішей

Марка за |

Розшарованість, % не більше |

|

|||

легкоукладальністю |

водовідділення |

розчиновідділення суміші |

|||

важких |

|

легких |

|||

|

|

|

|

||

НЖ3 |

– НЖ1 |

0 – 0,1 |

2 |

|

3 |

Ж4 |

– Ж1 |

0 – 0,2 |

3 |

|

4 |

Р1 |

– Р2 |

0 – 0,4 |

3 |

|

4 |

Р3 |

– Р5 |

0 – 0,8 |

4 |

|

6 |

Для попередження розшарованості бетонних сумішей в них додають високодисперсні активні мінеральні добавки (золи винесення, мікрокремнезем) у поєднанні з пластифікуючими хімічними добавками.

132

Середня густина бетонної суміші визначається за масою ущільненого зразка в одиниці об’єму. Вона потрібна для призначення сфери використання бетонної суміші. Визначення середньої густини цементобетонної суміші проводять згідно з ГОСТ 10181.2. Для проведення випробування застосовують: циліндрові мірні металеві посудини діаметром та висотою при найбільшій крупності заповнювачів 40 мм – 186 мм; при крупності заповнювача більше 40 мм – 267 мм; терези лабораторні; лабораторний вібростіл; кельма типу КБ; сталеві лінійкизавдовжки400 мм.

Перед випробуванням мірну посудину, яка обрана залежно від крупності заповнювача, заздалегідь зважують з похибкою не більше 0,1 %. Суміш ущільнюють на лабораторному вібростолі. Після ущільнення надлишок суміші зрізають сталевою лінійкою і поверхню ретельно вирівнюють врівень з краями мірної посудини (форми). Потім посудину з бетонною сумішшю зважують з похибкою не більше 0,1 %.

Середню густину бетонної суміші ρсм (кг/м3) обчислюють за формулою

ρсм = |

m −m1 |

, |

(5.29) |

|

V |

||||

|

|

|

де т – маса мірної посудини з бетонною сумішшю, г; т1 – маса мірної посудини без суміші (форми), г; V – об’єм мірної посудини (форми), дм3.

Середню густину бетонної суміші визначають двічі для кожної проби суміші і обчислюють з округленням до 10 кг/м3 як середнє арифметичне значення результатів двох визначень густини суміші з однієї проби, що відрізняються між собою не більше, ніж на 5 % від меншого значення. При більшій розбіжності результатів визначення повторюють на новій пробі.

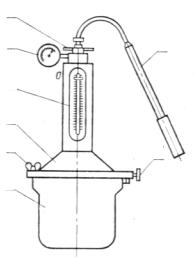

Об’єм утягнутого у бетонну суміш повітря визначається за показником зниження відмітки води на шкалі пороміра. Оптимальна кількість утягнутого повітря (4–6 % від об’єму бетонної суміші) збільшує морозостійкість бетону. Занадто великий його об`єм зменшує міцність бетону. Об’єм утягнутого повітря найбільш часто визначають компресійним методом згідно з ГОСТ 10181.3 за допомогою прилада (рис. 5.3).

133

6

5 |

7 |

4

3

2 |

8 |

|

1

Рис. 5.3. Поромір: 1 – чаша; 2 – накидний болт; 3 – кришка; 4 – водомірна трубка; 5 – манометр; 6 – вхідний вентиль;

7 – ручний насос ; 8 – зливний вентиль

Бетонну суміш укладають до металевого літрового циліндра й ущільнюють в ньому. Після ущільнення надлишок бетонної суміші зрізають сталевою лінійкою, а циліндр з сумішшю поміщують в середину пороміра. Верхню частину пороміра встановлюють на нижню частину і прикріплюють до неї накидними болтами. Зливний вентиль при цьому має бути закритий. Через воронку у водомірну трубку, тарировану у відсотках утягнутого повітря, заливають воду до відмітки шкали вище позначки 0. Якщо на поверхні води з’являється піна, її необхідно ліквідувувати шляхом вливання через воронку від 1 до 3 мл спирту. Відкривають зливний вентиль і доводять рівень води до нульової риски приладу. Закривають вхідний і зливний вентилі й насосом підіймають тиск у приладі до 110±5 кПа. При цьому відзначають відмітку на шкалі пороміра у відсотках утягнутого повітря, до якої при цьому опустилася вода. Об’єм утягнутого повітря визначають тричі для кожної проби бетонної суміші і обчислюють з округленням до 0,1 % як середнє арифметичне значення результатів.

134

5.5. Фізико-механічні властивості цементобетону. Методи їх визначення

Серед великої кількості характеристик важкого, і в тому числі дорожнього бетону, можна виділити дві групи показників. До механічних властивостей бетону відносяться міцність на стиск, міцність на розтяг при вигині, міцність при розколі, яка характеризує стійкість до осьового розтягування, стираність і ряд інших спеціальних властивостей. Основними фізичними показниками властивостей бетону є вологість, водовбирання, водонепроникність, параметри пористості, середня щільність, морозостійкість і деякі інші.

Найважливішим експлуатаційним показником бетонів є їх міцність. Міцність бетону визначають для встановлення його марки. Для цього здійснюють випробування зразків бетону. За базовий зразок при всіх видах випробувань приймають зразок з розміром робочого перерізу 150 × 150 мм. Розміри зразків залежно від найбільшої номінальної крупності заповнювача в пробі бетонної суміші мають відповідати розмірам, наведеним у табл. 5.14. При цьому мінімальний розмір бетонних зразків має бути в 2,5 рази більше максимального розміру зерна заповнювача. Наприклад, при максимальній крупності щебеню 20 мм, мінімальний розмір зразка бетону має бути 20 × 2,5 = 50 мм. Для випробування можуть бути виготовлені зразки-куби з ребром 70,7 мм; 100 мм; 150 мм і т.д. Залежно від розмірів зразка застосовують масштабні коефіцієнти: для куба з ребром 20 см – 1,05; куба з ребром 15 см – 1,0; куба з ребром 10 см – 0,91; куба з ребром розміром 7,07 см – 0,85.

Таблиця 5.14

Мінімальний розмір зразків бетону залежно від максимальної крупності зерен заповнювачів

Найбільший |

Найменший |

Найбільший |

Найменший |

розмір зерна |

лінійний розмір |

розмір зерна |

лінійний розмір |

заповнювача, мм |

зразка, мм |

заповнювача, мм |

зразка, мм |

|

|

|

|

20 і менш |

100 |

70 |

200 |

40 |

150 |

100 |

300 |

135

Виготовлення зразків для проведення випробувань здійснюють у такій послідовності. Відбирають пробу бетонної суміші, яка додатково вручну перемішується перед формуванням зразків. Внутрішні поверхні форми покривають тонким шаром мастила так, щоб не залишалось плям на поверхні зразків і воно не впливало на властивості поверхневого шару бетону. Укладання й ущільнення бетонної суміші проводять не пізніше ніж через 20 хвилин після відбору проби.

Форми заповнюють бетонною сумішшю шарами, висотою не більше 100 мм. Кожний шар ущільнюють штикуванням сталевим стержнем діаметром 16 мм із закругленим кінцем. Число натисків стержню призначають так, щоб один натиск припадав на 10 см2 верхньої відкритої поверхні зразка, штикування виконують рівномірно по спіралі від країв форми до її середини. При рухомості бетонної суміші менше 10 см або жорсткості менше 11 с форму з сумішшю додатково ущільнюють на лабораторній віброплощадці, до моменту вирівнювання поверхні бетонної суміші та появи на ній тонкого шару цементного тіста і припинення виділення пухирців повітря. При виготовленні зразків з бетонної суміші жорсткістю 11 с і більше на формі закріплюють насадку, жорстко закріплюють на лабораторній віброплощадці, встановлюють на поверхню суміші додаткове навантаження, яке забезпечує тиск 4 ± 0,5 кПа, і вібрують до припинення осідання додаткового навантаження і після цього ще 5–10 с. Після закінчення укладання і ущільнення бетонної суміші у формі поверхню зразка загладжують кельмою або металевою пластиною. Безпосередньо після виготовлення зразків їх маркірують.

Зразки, призначені для твердіння в нормальних умовах, до розпалублювання зберігають у формах, вкритих вологою тканиною або іншим водота паронепроникним матеріалом, що виключає можливість випаровування з них вологи, за умови температури повітря у приміщенні в межах 20 ± 5 °С. Зразки розпалублюють не раніше ніж через 24 години для бетонів класу В 7.5 (М100) і вище і не раніше ніж через 48 годин для бетонів класу В 5 (М75) і нижче, а також для бетонів з добавками, що уповільнюють їх твердіння в ранньому віці. При визначенні міцності бетону на розтяг зразки розпалублюють не раніше ніж через 96 годин після їх виготовлення. Після розпалублювання бетонні зразки поміщують до камери з температурою 20 ± 3 °С і відносною вологістю повітря 95 ± 5 %.

136

Їх укладають на підкладки так, щоб відстань між зразками, а також між зразками і стінками камери була не менше 5 мм. Допускається зберігання зразків під шаром гігроскопічних матеріалів, які систематично зволожують – піску, тирси.

Зразки, призначені для твердіння в умовах теплової обробки, поміщують у формах до теплового агрегата, наприклад, пропарювальної камери, і тверднути там разом з виготовленими з даного бетону конструкціями або окремо від виробу за прийнятим на виробництві режимом. Після закінчення теплової обробки зразки розпалублюють і випробовують.

Відхилення розмірів зразків від прямолінійності не повинне перевищувати 0,1 мм, а перпендикулярності граней – 1 мм. В приміщенні для випробування зразків слід підтримувати температуру повітря в межах 20 ± 5 °С і відносну вологість повітря не менше 55 %. В цих умовах зразки витримують до випробування в розпалубленому вигляді протягом не менше 24 годин, якщо вони тверднули у воді, і протягом не менше 4 годин, якщо вони тверднули у повітряно-вологіснихумовахабовумовахтепловологісноїобробки.

Для визначення міцності на стиск за згаданим стандартом передбачені зразки-куби з розмірами ребра 70, 100, 200, 300 мм, які підлягають випробуванню на стиск. Допускають застосовувати для випробувань на стиск призми розміром 70 × 70 × 280 мм; циліндри діаметром 70 мм та висотою, що дорівнює діаметру. При випробуванні на стиск одну з паралельних граней зразків-кубів або циліндрів встановлюють на нижню опірну плиту преса по центру. Між плитами преса і опірними поверхнями зразка допускається прокладати додаткові сталеві опірні плити. Після цього суміщують верхню плиту преса з верхньою опорною гранню зразка так, щоб їх площини повністю прилягали одна до одної, і починають навантаження. При випробуванні навантаження зразків проводять безперервно зі швидкістю, що забезпечує підвищення розрахункової напруги в зразку до його повного руйнування в межах 0,6 ± 0,4 МПа/с при випробуваннях на стиск і в межах 0,05 ±

± 0,02 МПа/с при випробуваннях на розтяг. При цьому час навантаження одного зразка має бути не менше 30 с. Критерієм міцності на стиск і згин є максимальне зусилля, досягнуте в процесі випробування, при якому зразок починає руйнуватися.

137

Міцність бетону на стиск визначають за формулою

R = δ P/S, МПа (кгс/см2), |

(5.30) |

де δ – масштабний коефіцієнт;

P – руйнівне навантаження, (Н);

S– площа навантаження (см2).

Зурахуванням того, що бетон у дорожньому покритті працює на розтяг при згині, основним показником його міцності є міцність на

розтяг при згині Rbt. У ГОСТ 10180 також передбачена оцінка міцності бетону на осьове розтягування, яку можна визначити за допомогою показника міцності бетону при розколі. Цю методику часто використовують при випробуванні зразків неправильної форми, одержаних з дорожнього покриття.

При випробуванні на розтяг при вигині зразки-призми встановлюють до випробувального пристрою (рис. 5.4) і прикладають навантаження до руйнування.

l/3 l/3 l/3

l=3a

Рис. 5.4. Схема випробування на розтяг при вигині:

1 – зразок; 2 – шарнірна нерухома опора; 3 – шарнірна рухома опора

Міцність бетону на розтяг при вигині визначають за формулою

Rрв = αFl/ab2, МПа (кгс/см2), |

(5.31) |

де α – масштабний коефіцієнт, подібний коефіцієнту у формулі (5.1); F – руйнівне навантаження, кгс;

138

l – відстань між осями опор, см; а і b – ширина і висота зразка, см.

Міцність бетону слід обчислювати з точністю до 0,1 МПа на стиск і до 0,01 МПа при випробуваннях на згин. Міцність бетону серії зразків обчислюють як середнє арифметичне значення результатів випробування всіх зразків серії, але не менше трьох. При цьому необхідно, щоб

Ri max − Riср / Riср ≤ 0,15 та Riср − Ri min / Riср ≤ 0,15. (5.32)

Якщо це не виконується, в серії відкидають найбільший Rimax і найменший Rimin результат. За середню міцність приймають результат випробування зразка, який залишився. Якщо умови виконуються, міцність бетону розраховується за формулою визначення середньої міцності.

На практиці часто необхідно визначати марочну міцність бетону за його міцністю в більш ранньому або більш пізньому віці. В цьому випадку використовують формулу

R28 = Rn lg28 / lgn, МПа (кгс/см2), |

(5.33) |

де R28 – міцність в марочному віці (28 діб); Rn – міцність у віці n діб;

lgn – логарифм доби, в яку була визначена міцність бетону. Щільність, вологість, водовбирання, пористість і водо-

непроникність бетону визначають випробуванням зразків, виготовлених з бетонної суміші робочого складу, випиляних, вибурених або виламаних з виробів і конструкцій. Об’єм зразка для випробувань має бути не менше 1 дм3 при максимальній крупності заповнювача 20 мм, 3 дм3 – при 40 мм і 8 дм3 – при 70 мм.

Середню густину бетону (густина |

в природному стані |

з порами і порожнинами) визначають як |

відношення його ма- |

си до об’єму згідно з ГОСТ 12730.1. Її встановлюють для визначення сфери використання цементного бетону. Для визначення об’єму зразків правильної форми вимірюють їх геометричні розміри лінійкою або штангенциркулем з похибкою не більше 1 мм та обчислюють за допомогою відомих формул. Масу зразків визначають їх зважуванням з похибкою не більше 0,1 %.

139

Середню густину бетону зразка ρм обчислюють з похибкою до 1 кг/м3 за формулою

|

m |

|

|

3 |

3 |

|

ρм = |

V |

1000, |

кг/м |

|

(г/см ) , |

(5.34) |

де т – маса зразка, г; V – об’єм зразка, см3.

Середню густину бетону серії зразків обчислюють як середнє арифметичне значення результатів випробування всіх зразків серії, але не менше трьох. Середню густину визначають в сухому і в нормованому вологому стані. Середня густина важких крупнозернистих бетонів має знаходитися в межах 2200–2500 кг/м3, важкого дрібнозернистого – понад 1800 кг/м3.

Вологість бетону характеризується кількістю води, що міститься в порах і на поверхні бетону в природному стані. Вона є фізичною характеристикою бетону і визначається при необхідності у конкретних природних умовах. Вологість визначають випробуванням зразків або проб, отриманих подрібненням зразків після їх випробування на міцність або добутих з готових виробів чи конструкцій згідно з ГОСТ 12730.2. Найбільша крупність подрібнених шматків бетону для важких бетонів має бути меншою максимального розміру зерен заповнювачів, а для дрібнозернистих бетонів – меншою за 5 мм.

Маса проби не менше 1000 г – для важких бетонів і 100 г – для дрібнозернистих бетонів.

Підготовані проби або зразки зважують, поміщують до сушильної шафи і висушують до постійної маси при температурі 105 ± 5° С. Постійною визначають масу проби, при якій результати двох послідовних зважувань відрізняються не більше, ніж на 0,1 %. При цьому наступне зважування здійснюють не раніше, як через 4 год після попереднього. Перед повторним зважуванням проби (зразки) охолоджують до кімнатної температури. Зважування проводять з похибкою до 0,01 г.

Вологість бетону проби (зразку) за масою Wм у відсотках обчислюють з похибкою до 0,1 % за рівнянням

140