ЛАБОРАТОРНЫЙ ПРАКТИКУМ

.pdfЗакінчення табл. 6.4

1 |

2 |

3 |

4 |

|

5 |

||

8. Зміна властивостей після про- |

|

|

|

|

|

|

|

грівання: |

|

|

|

|

|

|

|

зміна температури розм’якшеності, |

6,0 |

6,0 |

6,0 |

|

7,0 |

||

° |

|

|

|||||

С не більше |

|

|

|

|

|

|

|

залишкова пенетрація при 25 °С % |

6,0 |

55 |

55 |

|

50 |

||

не менше |

|

||||||

9. Зчеплення |

з мінеральним |

|

|

|

|

|

|

|

матеріалом, не |

|

4 балів або ¾ поверхні |

|

|||

|

менше |

|

|

|

|

|

|

|

зі склом, % |

не нормується, визначається для |

|||||

|

|

|

накопичення даних |

|

|||

|

|

|

|

|

|||

10. Розшарування |

при зберіганні: |

|

|

|

|

|

|

різниця температур розм’якше- |

5 |

|

5 |

5 |

|

5 |

|

° |

|

|

|

||||

ності С не більше |

|

|

|

|

|

|

|

різниця пенетрації при 25 °С |

не |

нормується, визначається для |

|||||

(0,1 мм) |

|

|

накопичення даних |

|

|||

11. Інтервал пластичності °С не |

71 |

|

70 |

70 |

|

72 |

|

менше |

|

|

|||||

Примітка. Зчеплення модифікованого бітуму з поверхнею кам’яних матеріалів має бути не гіршим, ніж у вихідного бітуму.

Визначення однорідності. Однорідність характеризує рівномірність розподілу полімеру в бітумі та дисперсність його частинок. Ця властивість бітумополімерного в’яжучого використовується при його виробництві для визначення часу змішування бітуму з полімером, а також для операційного та приймального контролю.

Пробу бітумополімерного в’яжучого масою 0,5 кг відливають у фарфоровий стакан. Температура в’яжучого в стакані має бути не меншою за температуру його змішування. Скляну паличку занурюють у пробу в’яжучого, що підготовлено, на 3–4 с, потім виймають звідти і оцінюють стан плівки в’яжучого на її поверхні. Бітумополімерне в’яжуче має стікати з палички рівномірно і на її поверхні не повинно бути згустків, грудочок та крупинок. Однорідність визначають порівнянням результатів трьох випробувань. Якщо два з трьох випробувань дають позитивний результат, то в’яжуче вважають таким, що витримало випробування на однорідність, його можна використовувати для інших випробувань.

211

Визначення еластичності. Еластичність – це здатність бітумополімерного в’яжучого розвивати великі деформації під дією зовнішніх сил, а після припинення їх дії повертатися в попередній стан. Сутність методу полягає у визначенні частини еластичної (оборотної) деформації у загальній деформації зразка.

Для виконання випробування розігріте до робочої температури в’яжуче (температури його виготовлення) заливають у три форми «вісімки», витримують на повітрі протягом 60 хв, після чого надлишок зрізують гарячим ножем. Потім форми з в’яжучим витримують при температурі (25 ± 0,5) °С протягом 60 хв, після чого знімають з пластин, відокремлюють боковини, розміщують на опірній площадці дуктилометра. Далі випробування виконують за правилами визначення розтяжності бітумів. Після досягнення розтягнення, рівного (20,0 ± 0,1) см по лінійці дуктилометра, двигун вимикають і зразки розрізають посередині ножицями. Зразки залишають у ванні дуктилометра (60 ± 2) хв при температурі (25 ±

± 0,5) °С. За цей час скорочення зразка має бути не більшим 0,1 см за 15 хв. Після цього замірюють довжину обох частин зразка від зрізу кожної «напіввісімки» до торця форми. Показник еластичності (Е, %) розраховують за формулою

Е = |

(20,0 +3,0) − L |

100, |

(6.9) |

|

20,0 |

||||

|

|

|

де 20,0 – довжина розтягнення зразка, см; 3,0 – відстань між торцями форми, см;

L – сума довжин зразка від зрізу «напіввісімки» до їх кінця, см. Якщо зразок модифікованого бітуму розривається, не

досягнувши 20 см, еластичність визначають за виразом

Е = |

(Д+3) − L |

100 |

, |

(6.10) |

|

Д |

|||||

|

|

|

|

де Д – розтяжність зразка, см Розбіжність між результатами кожного випробування та

середньоарифметичним не повинна перевищувати 10 % від середньоарифметичного значення отриманих результатів.

212

Визначення зчеплюваності модифікованого бітуму з мінеральною поверхнею може здійснюватись двома способами: кількісним по зчепленню зі склом згідно з методикою розділа «В’язкі дорожні бітуми» та якісним по зчепленню в’яжучого з поверхнею щебеню. За першим способом зразки витримуються у водяній бані при температурі 85 °С.

За другим способом за показник зчеплення приймається візуально у балах поверхня щебеню, що залишилась покритою плівкою в’яжучого після кип’ятіння в дистильованій воді. Випробування виконують на трьох зернах гранітного щебеню фракції (10–20 мм). Кожне зерно, попередньо помите, висушене та прогріте при температурі (160 ± 2) °С протягом години, обв’язують ниткою або тонким дротом і по черзі занурюють на 15 с в посудину

знагрітим до температури (160 ± 2) °С модифікованим бітумом, після чого виймають і підвішують на штативі на одну годину.

Після цього кожне зерно по черзі опускають у киплячу дистильовану воду, так щоб воно не торкалось стінок та дна склянки, та витримують у воді протягом 30 хв. В’яжуче, що спливає в процесі кип’ятіння, видаляють фільтрувальним папером. Після закінчення терміну кип’ятіння зерно щебеню переносять у склянку

зхолодною водою та візуально оцінюють якість зчеплення. Для цього використовують шкалу балів: плівка залишається по всій поверхні щебеню – 5 балів; плівка зміщується з гострих кутів та ребер – 4 бали; біля половини поверхні зерна залишається покритою плівкою в’яжучого – 3 бали; плівка зміщується водою з більшої частини поверхні зерна щебеню – 2 бали.

Визначення розшарування при зберіганні. У процесі техно-

логічної переробки бітумополімерне в’яжуче може зберігатися протягом довгого часу у робочих ємностях при високих температурах. У зв’язку з різною щільністю та недостатньою сумісністю бітуму і полімеру можливе розшарування в’яжучого на шар, насичений полімером та маслом (низькомолекулярними вуглеводнями), та шар, насичений асфальтенами і смолами. Таке розшарування може призвести до непередбачуваних наслідків щодо якості асфальтополімерних сумішей та асфальтополімербетону. Визначення ступеню розшарування дає можливість використати заходи по його усуненню.

213

Сутність методу з визначення розшарування полягає у встановленні різниці властивостей в’яжучого, модифікованого полімером, з верхньої та нижньої частини тюбика, що його було витримано у вертикальному положенні при температурі 180 °С протягом 24 годин.

Для виконання випробування 150 г однорідного та чистого бітуму, модифікованого полімером, розміщують в окрему ємність, розігрівають до температури виготовлення в’яжучого та гомогенізують за допомогою мішалки. Заливають в’яжуче у виготовлений з алюмінію тюбик висотою 160 мм, діаметром 30 – 40 мм, запобігаючи утворенню повітряних бульбашок. Герметично закривають тюбик, щоб виключити контакт повітря з в’яжучим впродовж часу його термостатування.

Для запобігання видавлювання в’яжучого за рахунок його температурного розширення при нагріві стінки тюбика трохи сплющують. Після заповнення тюбика стиснюють стінки верхньої відкритої його частини на рівні трохи нижчому поверхні в’яжучого. При цьому в щілині між стінками тюбика має з’явитись плівка в’яжучого, після чого край тюбика загинають кілька разів. Герметично закритий тюбик розміщують на штатив-підставку (рис. 6.13) у вертикальному положенні і весь пристрій ставлять у нагріту до температури (180 ± 5) °С сушильну шафу.

Після термостатування протягом 24 годин виймають штативпідставку, охолоджують тюбик до кімнатної температури, а потім ставлять в холодильну камеру і витримують при температурі близько мінус 20 °С протягом 30 хв. Дістають тюбик з камери і, не гаючи часу, відшаровують алюмінієву стінку від в’яжучого. Гарячим ножем розрізають циліндричний зразок на три рівні, частини. Верхню та нижню частини розміщують у відповідні ємності. У разі необхідності більшої кількості в’яжучого для виконання випробувань паралельно прогрівають два або більше тюбиків з одним і тим же в’яжучим.

В цьому разі всі верхні та нижні частини зразків розміщують у відповідні ємності, нагрівають, перемішують при температурі виготовлення в’яжучого і використовують для визначення запланованих показників (пенетрації, температури розм’якшеності, еластичності та інших, що можуть бути передбачені програмою випробувань).

214

а б

Рис. 6.12. Станина з тюбиками для випробування бітумополімерів на стабільність при зберіганні:

а– тюбик, готовий до заправлення в’яжучим;

б– тюбик, заправлений в’яжучим

Всі інші випробування бітумів, модифікованих полімерами, виконуються за методиками, що використовуються для оцінки якості в’язких бітумів. При цьому пенетрація визначається при двох температурах 0 °С та 25 °С, зчеплення зі склом визначається після термостатуванні у воді при температурі 85 °С.

6.3. Рідкі дорожні бітуми

Рідкі дорожні бітуми виробляють на нафтопереробних та асфальтобетонних заводах або бітумних базах розрідженням в’язких бітумів, що відповідають вимогам стандарту, рідкими нафтовими продуктами відповідного фракційного складу з додаванням або без нього поверхнево-активних речовин.

Рідкі нафтові дорожні бітуми використовують як в’яжучий матеріал при будівництві дорожніх покриттів та основ, для виготовлення холодних асфальтобетонних сумішей, а також для поверхневої обробки дорожніх покриттів, улаштування дорожніх

215

шарів способом просочування та приготування ґрунтових, гравійних та щебеневих сумішей холодним способом на полотні дороги.

Одним із основних показників, за яким рідкі бітуми поділяють на класи, є швидкість формування їх структури. Відповідно до нормативних документів виділяють два класи рідких бітумів: СГ – густіючі з середньою швидкістю; ПГ та ПГЗ (розріджені та залишкові) – густіючі повільно. Можливо також використання швидкогустіючих бітумів (БГ). Згідно зі стандартом ГОСТ 11955 рідкі бітуми класу СГ використовують при будівництві удосконалених дорожніх покриттів у всіх дорожньо-кліматичних зонах країни. Бітуми класу ПГ використовують при будівництві дорожніх покриттів полегшеного типу та основ доріг в III,IV дорожньокліматичних зонах.

Залежно від в’язкості в кожному класі виділяють такі марки:

СГ 40/70, СГ 70/130, СГ130/200; ПГ 40/70, ПГ 70/130, ПГ 130/200,

ПГЗ 40/70, ПГЗ 70/130, ПГЗ 130/200. Бітуми ПГЗ (повільно густіючі залишкові) виробляють на нафтопереробних заводах, використовуючи залишкові або частково окислені нафтопродукти. Індекс марки свідчить про межі умовної в’язкості рідкого бітуму.

Для одержання рідких бітумів різних класів використовують різні розріджувачі. Так, рідкі бітуми класу СГ готують змішуванням в’язких бітумів марок БНД40/60, БНД60/90 з легкими розріджувачами: арктичним дизельним паливом А (ГОСТ 305-82), зимовим дизельним паливом З, гасом для технічних цілей за ГОСТ 18499. Рідкі бітуми класу ПГ готують змішуванням в’язких бітумів БНД 40/60, БНД 60/90 з розріджувачами: паливом дизельним літнім Л та паливом для швидкохідних дизелів ДЗ, ДА, ДС (ГОСТ 305), зеленим маслом. Вимоги до рідких бітумів наведені в табл. 6.5.

При виборі розріджувачів враховують фракційний склад. Для виготовлення середньогустіючих бітумів приймають розріджувачі, для яких температура початку кипіння більше 145 °С; при температурі 145–215 °С переганяється 50 % по масі, а при температурі 215–300 °С переганяється 96 %. Для виготовлення повільногустіючих бітумів використовують розріджувачі, 50 % яких переганяється при температурі нижче 280 °С, а 96 % їх маси переганяється при температурі 280–360 °С.

216

При приготуванні рідких нафтових бітумів температура в’язкого бітуму має бути не вище 120 °С. Розріджувач вводять непідігрітим, поверхнево-активні речовини вводять непідігрітими або розігрівають відповідно до рекомендацій виробника. Рідкі бітуми класу СГ рекомендується зберігати у герметично закритих ємностях, а бітуми класу ПГ – у закритих бітумосховищах.

Таблиця 6.5

Технічні вимоги до рідких дорожніх бітумів

|

|

|

|

|

|

Норми для марок |

|||||||||||||||

|

СГ 40/70 |

|

СГ 70/130 |

|

СГ |

||||||||||||||||

Показники властивостей |

ПГ 40/70 |

|

ПГ 70/130 |

130/200 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПГ |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

130/200 |

||||||

Умовна в’язкість по віскозиметру із |

40–70 |

|

71–130 |

131–200 |

|||||||||||||||||

діаметром отвору витоку 5 мм при 60 °С, с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Масова частка випаровуваного розріджу- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вача після прогрівання бітуму в термостаті |

10 |

|

|

|

8 |

|

|

|

7 |

|

|

|

|||||||||

(% від маси бітуму), не менше: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

− |

|

|

|

|

− |

|

|

|

− |

|||||||||

при 100 °С протягом 3 г,% |

|

|

|

− |

|

|

|

|

− |

|

|

|

− |

||||||||

при 110 °С протягом 5 г |

8 |

|

|

|

7 |

|

|

|

5 |

|

|

|

|||||||||

Температура розм’якшеності залишку після |

|

37 |

|

|

|

|

39 |

|

|

|

39 |

|

|

||||||||

випарення розріджувача не нижче °С |

28 |

|

|

|

29 |

|

|

30 |

|

|

|||||||||||

Температура спалахнення у відкритому |

|

45 |

|

|

|

50 |

|

|

|

60 |

|

|

|||||||||

тиглі °С, не нижче |

100 |

|

|

110 |

|

110 |

|

||||||||||||||

Випробування на зчеплювання з мармуром |

Витримує |

|

по |

контрольному |

|||||||||||||||||

або піском |

зразку № 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Примітка: Для бітумів ПГО 40/70, ПГО 70/130 і ПГО 130/200

температура спалахнення нормується відповідно 120, 160 і 180 °С, а зчеплення з мармуром або піском – по контрольному зразку № 2.

При роботі з рідкими нафтовими дорожніми бітумами температури їх нагрівання встановлюються відповідно до марок:

СГ40/70, МГ40/70, – 70–80 °С СГ70/130, ПГ70/130 – 80–90 °С

СГ 130/200, ПГ 130/200, ПГЗ 40/70, ПГЗ 70/130, ПГЗ 130/200 – 90–100 °С.

217

Робочі температури рідких бітумів забезпечуються пароабо електропідігрівом.

Якість рідких бітумів оцінюють, визначаючи умовну в’язкість; стабільність складу, що характеризується кількістю розріджувача, який випаровується з бітуму під час витримування його при відповідній температурі на протязі заданого строку; швидкість формування структури та властивостей, що характеризується температурою розм’якшеності залишку після визначення кількості розріджувача, що випаровується; температуру спалахнення та зчеплюваність з мармуром або піском.

Визначення умовної в’язкості рідких бітумів. Умовну в’язкість рідких бітумів визначають у стандартному віскозиметрі. Умовна в’язкість характеризується часом, за який відповідна кількість бітуму протікає крізь отвір визначеного розміру при заданій температурі. Показником умовної в’язкості для рідкого бітуму є час (сек) витіканя 50 мл бітуму крізь отвір діаметром 5 мм при температурі 60 °С. В’язкість позначається символом С560 , де верхнє

число вказує на діаметр стічного отвору, а нижнє – на температуру випробування. Цей показник умовної в’язкості з деяким наближенням може бути пов’язаний зі значенням істинної в’язкості, що визначають методом ротаційної або капілярної віскозиметрії

η = 0,14 + 0,03 С560 , |

(6.11) |

де η – істинна в’язкість, Па с; С560 – умовна в’язкість у секундах при 60 °С.

Стандартний віскозиметр (рис. 6.14), який складається з латунної водяної бані діаметром 160 мм, висотою 100 мм, з кришкою і патрубком для підігріву води на бані. В середині бані знаходиться трубка, на краю якої за допомогою заплечників підвішують латунний циліндр для матеріалу, що випробовується. У центрі дна циліндра є отвір діаметром 10 мм. У дно циліндра крім вкладиша з отвором 5 мм можуть вставлятися вкладиші з отвором 3 мм (для випробування емульсії) чи 10 мм (при випробуванні дьогтів). Отвір дна циліндру або вкладиша закривається кульовим клапаном, на стержні якого закріплено штіфт, що вказує на рівень наповнення циліндра в’яжучим, який випробовується. Віскозиметр закривається кришкою з лопатями для перемішування води. У кришці передбачено отвір для закріплення термометра. Внутріш-

218

ні стінки та вставне дно циліндра, а також клапан віскозиметра промивають бензином або іншим розчинником та висушують на повітрі.

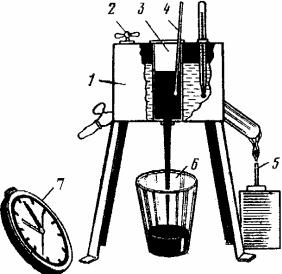

Рис. 6.13. Стандартний віскозиметр: 1 – водяна баня; 2 – кришка; 3 – циліндр; 4 – кульковий клапан; 5 – пальник; 6 – мірний циліндр; 7 – секундомір

Збирають віскозиметр, встановлюють в латунний циліндр змінний вкладиш з відповідним діаметром сточного отвору. Закривають його кульовим клапаном. Баню віскозиметра наповнюють водою з температурою 61–62 °С. Температуру води у бані підтримують, нагріваючи патрубок та забезпечуючи рівномірність температури в об’ємі шляхом перемішування лопатневою мішалкою.

Попередньо підготовлений і нагрітий до температури на 2– 3 °С вище необхідної бітум наливають у циліндр віскозиметра. Рівень бітуму у циліндрі має бути таким, щоб боковий циліндричний штіфт на вертикально поставленому стержні шарікового клапану було занурено у в’яжуче до половини його діаметру. У циліндр встановлюють термометр і, перемішуючи ним бітум, слідкують, коли температура бітуму буде рівною (60 ± 0,5) °С (температура води у бані має бути такою ж). Під сточний отвір встановлюють мірний циліндр місткістю 100 мл. Виймають термометр з циліндру, підіймають стержень клапана та підвішують його до краю циліндра. Коли рівень матеріалу у мірному циліндрі досягне 25 мм, вмикають секундомір, а в момент досягнення рівня 75 мм його зупиняють. Визначають умовну в’язкість як середнє

219

арифметичне двох паралельних випробувань за умови, що розходження між ними не більше 10 % від значення меншого результату.

Визначення кількості розріджувача, що випаровується.

Значення цього показника (масова частка випаровуваного розріджувача) свідчить про швидкість формування структури бітуму, а також дозволяє зробити висновок про належність бітуму до відповідного класу і марки.

Попередньо підготовлений (збезводнений та проціджений через шар свіжепрокаленої повареної солі товщиною 15–20 мм) бітум заливається у чашки Петрі (циліндричної форми скляні посудини з плоским дном діаметром 100 мм), вимиті та висушені протягом 30 хв сушильній у шафі при температурі (105 ± 1) °С та зважені після охолодження в ексікаторі з точністю ± 0,01г.

В кожну з двох чашок поміщується така наважка бітуму, яка забезпечує товщину шару 0,1 см, яку обчислюють за формулою

т = πd |

2 |

h ρ, |

(6.12) |

4 |

|

|

|

де d – діаметр чашки, см;

h – товщина шару бітуму, см;

ρ – щільність бітуму, г/cм3 (умовно приймається 1).

Чашку з бітумом нагрівають на плитці, покритій азболітом, до текучого стану (приблизно 40–60 °С) на протязі 1–2 хв, нахиляючи чашку, рівномірно розподіляють бітум по її дну. Після цього чашку з бітумом встановлюють на горизонтальну решітку сушиль-ної шафи або вакуум-термостата, попередньо нагрівши його до температури випробування. Режим витримування у шафі або вакуум-термостаті залежить від класу рідкого бітуму. Для бітумів класу СГ він становить: у сушильній шафі – 3 год при 100 °С; у вакуум-термостаті – 2 год при 100 °С. Для бітумів класу ПГ він становить: у сушильній шафі – 5 год при 110 °С; у вакуумтермостаті – 3 год при 100 °С. При цьому залишковий тиск у вакуум-термостаті має бути менше 30 мм рт.ст. Відлік часу перебування бітуму у шафі починають з моменту, коли в ньому встановиться задана температура випробування (приблизно через 10–15 хв після встановлення чашок у шафі). Температура контро-

220