- •ОГЛАВЛЕНИЕ

- •ПРЕДИСЛОВИЕ

- •Глава 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

- •Глава 2. ФОРМЫ И ТИПЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

- •Глава 3. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА ПРЕДПРИЯТИИ

- •Глава 5. ОРГАНИЗАЦИЯ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ПРОДУКЦИИ

- •Глава 6. ОРГАНИЗАЦИЯ ОБСЛУЖИВАНИЯ ОСНОВНОГО ПРОИЗВОДСТВА

- •Глава 7. ОСНОВЫ ОРГАНИЗАЦИИ ТРУДА

- •Глава 9. РАЗДЕЛЕНИЕ И КООПЕРАЦИЯ ТРУДА

- •Глава 10. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

- •Глава 11. РЕЖИМ ТРУДА И ОТДЫХА. ДИСЦИПЛИНА ТРУДА

- •Глава 12. ОСНОВЫ НОРМИРОВАНИЯ ТРУДА

- •Глава 13. МЕТОДЫ ИЗУЧЕНИЯ ЗАТРАТ РАБОЧЕГО ВРЕМЕНИ

- •Глава 14. НОРМИРОВАНИЕ ТРУДА ОСНОВНЫХ РАБОЧИХ

- •Глава 15. НОРМИРОВАНИЕ ТРУДА ВСПОМОГАТЕЛЬНЫХ РАБОЧИХ И СЛУЖАЩИХ

- •Глава 16. ОРГАНИЗАЦИЯ ОПЛАТЫ ТРУДА

- •Глава 17. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ УПРАВЛЕНИЯ

- •Глава 18. ОСНОВЫ ПЛАНИРОВАНИЯ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

- •Глава 19. МЕТОДИКА ПЛАНИРОВАНИЯ ОТДЕЛЬНЫХ РАЗДЕЛОВ ГОДОВОГО ПЛАНА ПРЕДПРИЯТИЯ

- •Глава 20. ОСНОВЫ УПРАВЛЕНИЯ ПЕРСОНАЛОМ

- •ЛИТЕРАТУРА

Глава 3. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА ПРЕДПРИЯТИИ

3.1. Классификация производственных процессов

Классифицировать производственные процессы можно в зависимости от их роли в изготовлении продукции, от степени сложности организации производства, а также от степени технического оснащения.

Все производственные процессы в зависимости от их роли в изготовлении продукции делятся на основные, вспомогательные и обслуживающие.

Основной процесс предназначен для непосредственного изготовления продукции. Он представляет собой совокупность действий по превращению материалов и полуфабрикатов в готовую продукцию. В ходе основного процесса изменяется степень готовности продукции.

Совокупный основной производственный процесс на полиграфическом предприятии с полным циклом производства включает в себя три стадии: допечатную, печатную и сборку или (и) отделку готовой продукции. Стадией производственного процесса называется комплекс работ, выполнение которых характеризует решение определенной части производственного процесса и связано с переходом предмета труда из одного качественного состояния в другое. Продуктом первой стадии полиграфического производственного процесса является печатная форма, второй – листы-оттиски и сфальцован-

ные тетради, а третьей – готовая полиграфическая продукция.

Основной производственный процесс состоит из частичных основных процессов, каждый из которых охватывает обособленную часть производственного процесса по созданию составных частей готового изделия. Между основными частичными производственными процессами имеются непрерывные производственно-технологические и организационные связи. Так, использование определенного способа печати предполагает применение определенных способов изготовления печатных форм. Примером частичных процессов на допечатной стадии могут служить процессы изготовления фотоформ и печатных форм. На стадии печатания понятие частичного производственного

40 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

процесса совпадает с понятием стадии. А на стадии сборки и отделки готовой полиграфической продукции примером частичных процессов могут служить: процесс изготовления блока, изготовление крышки и окончательная сборка изделия.

Характер частичных процессов основного производства зависит от вида и особенностей выпускаемой продукции – структуры издания, объема, красочности; принятой технологии изготовления; применяемых материалов и оборудования; формы специализации предприятия.

Частичные основные производственные процессы состоят из основных операций. К основным операциям относятся, например, набор, верстка, монтаж и копировка при изготовлении печатных форм; печатание; фальцовка; шитье; обрезка и т. п. На выполнении основных операций заняты основные рабочие.

Вспомогательные процессы должны обеспечивать бесперебойное протекание основного процесса. Их результатом является продукция и услуги, чаще всего потребляемые самим полиграфическим предприятием. К вспомогательным процессам относят изготовление деталей для ремонта и ремонт действующего оборудования, производство различного рода приспособлений для собственных нужд предприятия.

Вспомогательный процесс тоже состоит из частичных процессов, но технологические связи здесь отсутствуют. Частичные вспомогательные процессы связаны между собой лишь организационно. Например, нет необходимости в производственно-технологической увязке ремонта отдельных единиц оборудования. В то же время установление организационных связей между частичными вспомогательными процессами – одно из условий эффективного функционирования предприятия. Между частичными основными и вспомогательными процессами существует тоже только организационная связь. Вспомогательные процессы состоят из вспомогательных операций, и на них заняты вспомогательные рабочие.

Обслуживающие процессы направлены на обслуживание основных и вспомогательных процессов. В результате выполнения этих процессов не создается какой-либо экономический продукт. Этим обслуживающие процессы отличаются от основных и вспомогательных. К обслуживающим относятся процессы материальнотехнического обеспечения производства, процессы контроля, транспортировки, складирования и т. п. В отличие от вспомогательных обслуживающие процессы имеют устойчивые организационные

3.1. Классификацияпроизводственныхпроцессов |

41 |

и производственно-технологические связи с основными и вспомогательными процессами. Так, для выпуска конкурентоспособной продукции необходимо обеспечивать не только сквозной контроль качества всех основных процессов производства, но и контроль качества материалов и полуфабрикатов, входящих в готовый продукт. Это возможно только в том случае, если контроль становится частью технологического процесса. Обслуживающие частичные процессы состоят из обслуживающих операций, и на них заняты обслуживающие рабочие.

Ворганизационном плане различают простой и сложный процесс изготовления полиграфической продукции.

Простыми называются производственные процессы, состоящие из последовательно осуществляемых действий над простым предметом труда. Простой процесс отличается от сложного отсутствием в нем сборочных операций. С помощью простого процесса изготавливают конструктивно простую продукцию – бланки, газеты, плакаты, открытки или детали сложной продукции, такие как вклейки, форзацы, обложки, т. е. для простых изделий характерно отсутствие брошюровочно-переплетных работ.

Сложный процесс представляет собой совокупность простых процессов по изготовлению полуфабрикатов, входящих в одно сложное готовое изделие. Для сложного процесса характерна одна или несколько сборочных операций. Такой процесс требует более точной по сравнению с простым процессом технологической и организационной увязки составляющих его частичных процессов. К числу конструктивно сложных изделий могут быть отнесены книги, журналы, брошюры, альбомы и перекидные календари.

Взависимости от технической оснащенности производственные процессы можно классифицировать по четырем группам: ручные, машинно-ручные, машинные, автоматические и аппаратурные. Такую классификацию можно применять по отношению к отдельным операциям производственного процесса.

Ручные процессы характеризуются отсутствием каких-либо механизмов при их выполнении. В этом случае производительность такого процесса зависит от квалификации рабочих и эффективности организации их труда. Примером ручного процесса может служить операция монтажа фотоформ, ручной фальцовки и подборки.

На машинно-ручных операциях предмет труда обрабатывается при помощи машин, но при прямом участии рабочего. Производительность на машинно-ручных операциях зависит как от квалификации

42 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

рабочего, так и от скорости работы машины. Примером такой операции может служить шитье на ниткошвейном полуавтомате, набор и верстка на персональном компьютере.

Машинные операции выполняются на машинах при ограниченном участии рабочих. В значительной мере выпуск продукции в данном случае определяется скоростями работы машины, однако квалификация рабочего тоже немаловажна. К машинным относится, например, процесс печати на листовой офсетной машине. Как известно, в этом случае операция печати включает в себя процесс установки печатных форм в машину и их приладки и процесс собственно печати, выпуска продукции. Если в печатной машине не автоматизирован процесс приладки печатных форм или не предусмотрена конструктивно штифтовая приводка, то время на приладку форм в значительной мере будет зависеть от квалификации печатника, в то время как производительность непосредственно процесса печати будет определяться в основном возможностями машины.

Производственный процесс на автоматических операциях полностью автоматизирован, его производительность определяется производительностью оборудования, а на рабочего возлагается функция наблюдения и контроля за работой оборудования. Примером автоматического процесса может служить операция сканирования, вывода на пленку готовых фотоформ, печати на печатных машинах с автоматической сменой форм и автоматическим контролем качества процесса печати т. п.

Аппаратурные операции выполняются с использованием оборудования, производительность которого определяется скоростью протекания химических, физико-химических, электрохимических и подобных процессов. Рабочий на таких операциях выполняет те же функции, что и на автоматических операциях. Аппаратурным является операция копирования на копировальной раме.

3.2. Производственный цикл: структура, длительность

Производственным циклом называется комплекс последовательно взаимосвязанных процессов, необходимых для превращения сырья и материалов в готовую продукцию. Важнейшей характеристикой производственного цикла является его длительность.

3.2. Производственныйцикл:структура,длительность |

43 |

Длительность производственного цикла – это календарный пе-

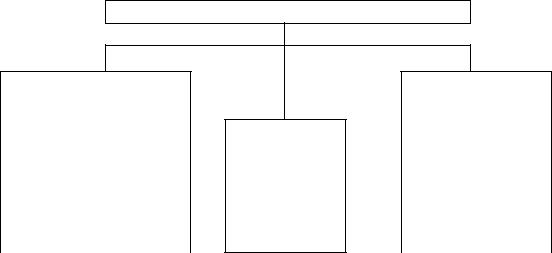

риод, в течение которого сырье или основной материал превращается в готовую продукцию, или отрезок времени между моментом начала и моментом окончания какого-либо производственного процесса. Длительность цикла выражается в календарных днях или часах. Его структура представлена на рис. 6.

Производственные процессы, операции

Время выполнения операций

заготовительных |

обрабатывающих |

сборочных |

транспортных |

складских |

|

|

|

|

|

Время

естественных

процессов

Время

перерывов

партионности |

ожидания |

комплектования |

междусменных |

|

|

|

|

Рис. 6. Типичная структура производственного цикла

Время выполнения операций включает затраты времени на подготовку производства, на непосредственное изготовление продукции на всех операциях производственного процесса (операционный период), на естественные процессы (сушка отпечатанных листовоттисков, книг и др.), на транспортные и контрольные операции.

Период перерывов в работе складывается из затрат времени на пролеживание изделий в межоперационных или межцеховых заделах, вызванных ожиданием освобождения оборудования и рабочих мест, необходимостью комплектования; на перерывы, связанные с режимом работы предприятия (обеденный перерыв, период между сменами, выходные и праздничные дни), по организационнотехнологическим причинам и вследствие нарушений трудовой и технологической дисциплины (в случае их возникновения).

В общем виде состав и длительность производственного цикла Тц отражаются в следующей формуле:

m |

x |

Tц =Tк +Tоп + ∑tоп + ∑tтр +Tтр +Tизд +Tз +Tс +Tреж , |

|

i=1 |

1 |

44 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

где Тк – сумма времени на контроль качества продукции; Топ – время выполнения операций; tоп – операционный период; tтр – количество операций; Ттр – время на транспортировку продукции; Тизд – время на издательские процессы; Тз – время на пролеживание изделий в заделах; Тс – время на сдачу тиража; Треж – время перерывов, связанных с режимом работы предприятия.

Длительность производственного цикла – важный показатель, характеризующий уровень организации производства: чем цикл короче, тем выше уровень организации производства.

На длительность производственного цикла оказывает влияние большое количество факторов. К важнейшим из них относятся:

–вид продукции и трудоемкость ее изготовления. Они определяются сложностью архитектоники издания, требованиями к точности воспроизведения оригиналов, форматами, объемом и тиражом. Чем сложнее по архитектонике издание, больше формат, объем и тираж, тем выше трудоемкость, больше длительность производственного цикла. Трудоемкость изготовления изданий, а следовательно, и длительность производственного цикла зависят также от технических, технологических и организационных факторов. Эти факторы взаимосвязаны и определяют возможности предприятия для воспроизведения определенных типов и видов изданий установленными тиражами;

–технические факторы, отражающие специализацию оборудования, уровень его механизации и автоматизации, состояние машин, приборов и вспомогательного оборудования;

–технологические факторы, к которым относятся: применяемые технологические процессы, режимы работы операций, качество бумаги и других полиграфических материалов (фотопленки, краски, клея, переплетных материалов и т. п.), а также качество сплавов и растворов;

–организационные факторы, оказывающие решающее влияние на длительность производственного цикла, так как действие технических и технологических факторов во многом определяется принятой организацией производства. К организационным факторам относятся: взаимодействие издательств и полиграфических предприятий

впроцессе производства изданий (корректурный обмен, утверждение образцов-эталонов полуфабрикатов и сигнальных экземпляров), сочетание операций технологического процесса во времени, виды движения изделий по операциям, специализация, организация и

3.2. Производственныйцикл:структура,длительность |

45 |

обслуживание рабочих мест, качество применяемых норм времени и выработки, применяемые формы организации и оплаты труда рабочих, а также материальное стимулирование работников предприятия за результаты труда.

Всвязи с тем, что производство полиграфической продукции осуществляется технологически связанными стадиями производственного процесса, длительность производственного цикла каждого тиража состоит из длительности формного, печатного и брошюро- вочно-переплетного или отделочного процессов. При этом следует иметь в виду, что длительность производственного цикла в целом не является суммой времени циклов по всем процессам, так как эти процессы могут осуществляться одновременно, т. е. параллельно с определенным смещением во времени. Например, при изготовлении больших тиражей брошюровочно-переплетные процессы начинаются с момента получения комплекта отпечатанных тетрадей издания в то время, когда печатание тиража еще продолжается. Таким образом, печатание тиража и брошюровочно-переплетные процессы по его изготовлению производятся параллельно. Сочетание процессов и операций во времени определяется оперативнокалендарным планированием.

Сокращение длительности производственного цикла оказывает большое влияние на экономику предприятия и дает комплексный экономический эффект: ускоряет оборачиваемость оборотных средств, создает возможности роста объема производства и предпосылки для улучшения использования производственных мощностей, повышая производительность труда и снижая себестоимость продукции.

Винтересах достижения наилучших экономических показателей необходимо стремиться к сокращению длительности производственного цикла за счет следующих мероприятий: сокращение времени и повышения качества технологической подготовки производства; сокращение времени непосредственного изготовления продукции путем снижения трудоемкости изготовления продукции и повышения производительности труда; внедрение четкой системы создания комплектных запасов материалов, полуфабрикатов и своевременной доставки их на рабочие места; сокращение времени вспомогательных процессов путем автоматизации контрольных операций, механизации погрузочно-разгрузочных и транспортных работ; правильная организация планов предупредительного ремонта оборудования; обеспечение

46 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

надежности обслуживания основного и вспомогательного процессов энергией; улучшение условий труда; сокращение времени на корректурный обмен между издательствами и предприятиями, перевода процессов кодирования и переработки текстовой информации в издательства; сокращение времени и ликвидация простоев по органи- зационно-техническим причинам, а также из-за нарушений технологической и трудовой дисциплины.

3.3.Движение предметов труда по операциям

ипроектирование длительности производственного цикла

Втехнологических процессах полиграфического производства, состоящих из отдельных стадий, на операциях используются разные машины и применяются различные виды движения составных частей изделий или применяемых предметов труда по операциям. Различают три вида движения: последовательный, параллельный и последова- тельно-параллельный (смешанный). При этом передача с операции на операцию может осуществляться поштучно или партиями.

Вполиграфическом производстве партия может состоять из предметов труда одноименных учетных единиц (штук, листовоттисков, экземпляров и др.). В партиях могут быть и печатные формы (так называемые комплекты), и книжные блоки, и листопрогоны, и сброшюрованные тетради, и др. полуфабрикаты. Партия изделий представляет часть тиража или тираж полностью. При передаче единиц необработанных или еще неиспользованных предметов труда (форм), частей изделий и изделий, которые должны быть переданы на последующие операции для дальнейшей обработки (использования), формируются так называемые передаточные партии или группы, количество учетных единиц в которых меньше, чем во всей партии.

На допечатных процессах полный комплект форм на заказ можно рассматривать как одну партию. На стадии печати количество партий численно равно количеству приладок на заказ, а количество учетных единиц в партии соответствует прогонному тиражу издания. Тираж можно рассматривать как партию, если он может быть изготовлен с одной приладки. Применение различных машин и видов движения изделий при обработке многообъемных или многоти-

3.3. Движениепредметов трудавпроизводстве |

47 |

ражных изданий на стадиях брошюровочно-переплетных процессов и отделки предполагает формирование партий, отличных от партий на предыдущих стадиях. Отпечатанные листы-оттиски в зависимости от применяемых машин на операциях разрезки, фальцовки, подбора, скрепления листов могут образовывать партии, имеющие строго определенные количества учетных единиц (например, 16 или 32-странич- ные тетради в комплекте на экземпляр, который, в свою очередь, входит в часть тиража).

Основные подходы к расчетам длительности операционного периода (технологического процесса) обусловлены видами движения предметов труда по операциям технологического процесса. В связи с тем, что в полиграфическом производстве изделия могут также составлять партии с количеством, равным тиражу издания, в общих формулах для расчета длительностей применимы понятия не предметов труда (или деталей), а учетных единиц в партии.

Последовательный вид движения характеризуется тем, что учетные единицы передаются с операции на операцию для дальнейшей обработки только в том случае, когда на предыдущей операции обработана вся партия.

Длительность операционного периода производственного цикла определяется по формуле

m

Тпосл = n∑ti / ωpi ,

1

где n – количество учетных единиц в партии; m – число операций; ti – время обработки учетной единицы на i-й операции; ωpi – ко-

личество машин на i-й операции, обрабатывающих партию учетных единиц.

Как видно из формулы, при наличии на операции нескольких единиц оборудования операционный период сокращается пропорционально количеству работающих машин, обрабатывающих партию.

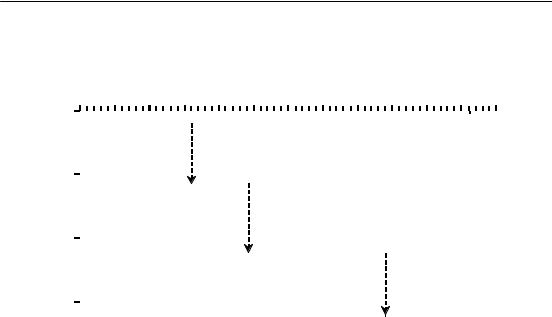

Пример. Определим аналитически и графически длительность цикла для партии из 4 предметов труда на 4 операциях: t1 = 4; t2 = 2; t1 = 5; t1 = 3 мин.

m

Тпосл = n∑ti / ωpi = 4 (4 + 2 +5 +3) =56 мин.

1

48 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

Общий вид графика движения предметов труда при последовательном виде движения представлен на рис. 7.

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

t = 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t, мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = 5 |

|

Номера операций |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

t = 3 |

попорядку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Рис. 7. График движения предметов труда при последовательном виде движения

Для уменьшения или ликвидации пролеживания предметов труда между операциями в ожидании партионности и сокращения длительности цикла используют другие виды движения.

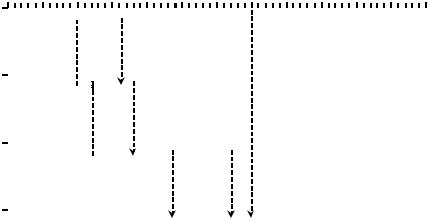

Параллельный вид движения характеризуется тем, что изготовленная на предыдущей операции учетная единица сразу же передается на последующую операцию, не дожидаясь обработки всей партии. Пролеживание между операциями отсутствует, так как партия обычно обрабатывается одновременно на всех операциях технологического процесса, поэтому длительность операционного периода значительно сокращается. На полиграфических предприятиях параллельный вид движения рассматривают как партионно-параллельный вид, при котором изделия передаются с операции на операцию не поштучно, а небольшими транспортными партиями. При этом обработка изделий внутри транспортной партии производится последовательно, а обработка всей партии идет одновременно на всех операциях процесса.

В общем виде формулу для расчета длительности операционного периода можно представить следующим образом:

m |

|

Тпарал = p∑ti / ωpi |

+(n − p)tmax / ωpгл , |

1 |

|

3.3. Движениепредметов трудавпроизводстве |

49 |

где р – размер передаточной или транспортной партии; tmax – время обработки детали на операции, максимальной по продолжительности среди i-х операций.

Параллельный вид движения обеспечивает минимальную продолжительность операционного цикла за счет того, что нет пролеживания учетных единиц в ожидании партионности по количеству предметов труда n. Максимальная по продолжительности операция определяет периодичностьобработкиучетныхединицнавсехостальныхоперациях.

При поштучной передаче для данных из примера график движения предметов труда представлен на рис. 8. В этом случае

Тпарал =1(4 + 2 +5 +3)  1+(4 −1) 5 = 29 мин.

1+(4 −1) 5 = 29 мин.

Недостатком этого вида движения является наличие микроперерывов в работе между операциями различной длительности. Поэтому особое значение имеет соотношение плановых отрезков времени и их последовательность на отдельных специализированных участках. Величина перерывов зависит от разности между первым наибольшим временем и временем на данной операции.

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

1 |

|

|

|

|

|

|

|

|

|

|

|

t, мин |

t = 4 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

t = 2 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

t = 5 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

t = 3 Номера операцийпопорядку |

|

|

|

|

|

|

||||||

|

|

Рис. 8. График движения предметов труда |

|

|

|

|||||||

|

|

|

при параллельном виде движения |

|

|

|

||||||

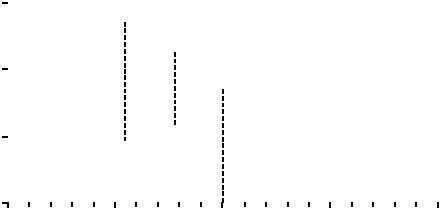

Параллельно-последовательный вид движения предусматривает частичное совмещение времени выполнения смежных операций и отсутствие перерывов в загрузке рабочих мест при изготовлении партии изделий. При этом обеспечивается окончание работ на каждой операции в наиболее ранний возможный срок.

50 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

Длительность операционного периода цикла для этого вида движения изделий рассчитывается по формуле

m |

m−1 |

Тпар.-посл = n∑ti / ωpi |

−(n − p)∑tкор ωpi , |

1 |

і =1 |

где tкор – время обработки учетных единиц на наименьшей по продолжительности операции между каждой i-й парой смежных операций.

Длительность операционного периода цикла для данного вида движения растет с увеличением транспортной партии. Как видно из формулы, продолжительность процесса при параллельнопоследовательном виде движения меньше, чем при последовательном, на сумму времени, в течение которого смежные операции выполняются параллельно:

m−1

Тпар.-посл =Тпосл −(n − p)∑tкор ωpi .

і =1

Анализируя длительность цикла при смешанном виде движения, можно заметить, что время начала (tнi ) и окончания (tкi ) i-й

операции определяется по одному из следующих вариантов:

1)если время на i-й операции больше, чем на предыдущей (i – 1),

то обработку первой учетной единицы из партии на i-й операции

можно начать сразу после обработки на предыдущей;

2)если время i-й операции меньше, чем на предыдущей (i – 1),

то только последняя единица из партии может быть обработана сра-

зу же после окончания обработки на предыдущей.

В рассматриваемом примере для обеспечения непрерывности обработки учетных единиц срок окончания i-й операции определяется относительно начала предыдущей (i – 1) операции:

tкi =tкi−1 +ti =16 + 2 =18,

а время начала i-й операции относительно срока окончания преды-

дущей (i – 1) операции для каждой пары равно:

(n − p)tкор = (4 – 1) 2 = 6; (4 – 1) 2 = 6; (4 – 1) 3 = 9.

Для рассматриваемого примера график движения представлен на рис. 9. Расчет следующий:

m−1 |

|

Тпар.-посл =Тпосл −(n − p)∑tкор |

ωpi =56 −(6 +6 +9) =35 мин. |

і =1 |

|

3.3. Движениепредметов трудавпроизводстве |

|

|

|

|

|

|

51 |

|||||||||||||||||||||||

0 |

5 |

10 |

15 |

|

|

20 |

25 |

|

30 |

|

35 |

40 |

45 |

50 |

55 |

60 |

||||||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t, мин |

|||

t = 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = 5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номера операций |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

t = 3 |

попорядку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Рис. 9. График движения предметов труда при параллельно-последовательном (смешанном) виде движения

Построение графика при параллельно-последовательном движе-

нии предметов труда предполагает соблюдение следующих правил:

1)если продолжительность последующей операции меньше

предыдущей, то запас учетных единиц перед последующей опера-

цией не создается, а транспортная партия деталей немедленно пере-

дается на последующую операцию по окончании обработки;

2)если продолжительность последующей операции меньше предыдущей, то перед последующей операцией создается запас, позволяющий выполнить эту операцию непрерывно. Исходя из данных

предпосылок, если ti+1 < ti, то время начала последующей операции относительно начала предыдущей равно ti+1, а если ti+1 > ti, то это же время можно назвать временем накопления tнак.

Время накопления учетных единиц при условии ti+1 > ti и приня-

тых обозначениях tб > tм на более продолжительной операции для

менее продолжительной при поштучной их передаче определяется по формуле

tнак =(ti / ωp )б п−(ti / ωp )м (п−1) ,

где (ti / ωp )б – плановое время предыдущей, более продолжительной операции; (ti / ωp )м – плановое время последующей, менее продол-

жительной операции.

Длительность операционного периода при последовательно-

параллельном виде движения при расчете времени смещения

52 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

относительно начала предыдущих операций может быть представлена и в виде следующей записи:

m

∑ti / ωp +∑ (ti / ωp )б п−(ti / ωp )м (п−1) ,

1

где [(t / ωp )б n −(t / ωp )м (n −1) ] – смещение процесса во времени вследствие разности времен на операциях технологического процесса.

Если наибольшее время на операции процесса расположено так, что впереди его время на обработку изделия убывает, то накопления изделий возникают в каждой паре смежных операций при передаче изделия с более продолжительной операции на менее продолжительную последующую операцию. Если позади tгл время на изготовление изделия возрастает, то накопления изделий неизбежны после каждой операции, за которой следует операция с большей продолжительностью. Наилучшим будет такое соотношение этих времен, которое позволяет максимально использовать параллельный вид

движения. Это обстоятельство необходимо учитывать при проекти-

ровании технологических процессов, подготавливая издания к производству, а также при разработке новой технологии.

Количество продукции, которое накапливается на наибольшей

по продолжительности предыдущей операции для обеспечения непрерывности работы последующей, менее продолжительной опера-

ции, называется заделом. Межоперационный задел рассчитывается

по формуле

z = |

tнак |

. |

|

(t / ωp )б |

|

Параллельно-последовательный вид движения по операциям применяют в поточном производстве, выравнивая продолжитель-

ность операций за счет применения методов синхронизации.

При проектировании производственного цикла конкретного за-

каза включают основные технологические операции, естественные, контрольные и транспортные операции.

Расчетная длительность цикла издания помимо рабочего перио-

да включает в себя время перерывов в ожидании освобождения рабочего места. Для этого должна происходить увязка длительно-

стей циклов с учетом времени загрузки рабочих мест.

Перерывы в нерабочее время, входящие в общую длительность производственного цикла, учитываются с помощью коэффициента

3.3. Движениепредметов трудавпроизводстве |

53 |

перевода длительности цикла, исчисленной в часах (Трасч), в дли-

тельность цикла в календарных днях (Тц) по формуле

Тц = |

Трасч Nк.д |

, |

|

Тсм Kсм Nр.д |

|

где Трасч – расчетная длительность цикла, ч; Nк.д – количество календарных дней в году; Тсм – продолжительность смены, ч; Kсм – коэффициент сменности; Nр.д – количество рабочих дней в году.

Так как в полиграфическом производстве принята позаказная система планирования, график движения в производстве строится для

всего заказа. Время изготовления сложной продукции включает от-

дельные производственные циклы элементов (простых изделий) и сборочные процессы. Для определения длительности производственного цикла необходима увязка во времени производственных циклов элементов изделия, которая достигается путем построения циклового

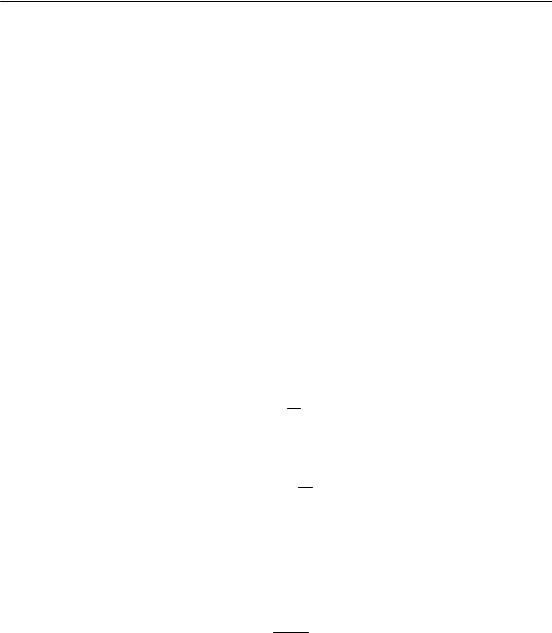

графика. На рис. 10 представлен цикловой график изготовления книги.

4 |

|

А1 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

В1 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

3 |

|

А2 |

|

|

С1 |

|

|

|

||||

|

|

|

|

|

|

|||||||

|

|

|

|

А3 |

|

|

|

|

|

|

|

|

|

|

|

|

В2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||

2 |

|

|

|

А4 |

|

|

t |

|||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

||||||||

А1 – изготовление вклеек (4 раб. дня)

А2 – изготовление текстовой части издания (5,5 раб. дней) А3 – изготовление обложки (2,5 раб. дня)

А4 – раскрой и разрезка картона (1,5 раб. дня) В1 – изготовление основного блока (2 раб. дня) В2 – изготовление крышки (2 раб. дня)

С1 – скрепление крышки с блоком (2 раб. день)

Рис. 10. Цикловой график изготовления книги

Длительность производственного цикла сложного изделия (в данном примере книги) определяется на цикловом графике.

54 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

График дает возможность определить сроки запуска отдельных простых изделий в производство. Как видно на рис. 10, ведущей учетной единицей является текстовая часть издания. Остальные (простые изделия) запускаются в производство исходя из времени опережения запуска или выпуска, так как все учетные единицы не могут запускаться в производство одновременно.

Точность установления сроков движения изданий в производстве играет важную роль в создании условий для бесперебойной работы смежных подразделений полиграфических предприятий и своевре-

менного выпуска продукции.

Вопросы организации производственного процесса во времени, включая оптимальное построение графиков движения сложных изданий с кратчайшей длиной расписания, рассматриваются в ходе оперативно-календарного планирования на полиграфиче-

ском предприятии.

Сокращение длительности производственного цикла ведет к уменьшению объема незавершенного производства, ускорению оборачиваемости оборотных средств. При разработке мероприятий по сокращению производственного цикла издательской продукции целесообразно исходить из поэлементной структуры цикла, т. е. искать резервы по всем стадиям – допечатной, печатной, брошюровочно-

переплетной. Вопрос сокращения длительности производственного

цикла издательской продукции имеет социально-экономическое зна-

чение, так как именно эта величина определяет расстояние во

времени от автора к читателю.

3.4. Формы иметоды организации производственного процесса

Различают следующие формы организации производственного процесса: точечная, технологическая, прямоточная, предметная, ин-

тегрированная.

При точечной форме организации производства обработка детали осуществляется полностью на одном рабочем месте. Изделие изготавливается там, где находится его основная часть. В качестве

примера может служить настольно-издательская система, позволяющая производить набор и корректуру текста, обработку цветных иллюстраций и верстку текста вместе с иллюстрациями.

3.4. Формыиметодыорганизациипроизводственногопроцесса |

55 |

Технологическая форма организации производства характеризуется цеховой структурой с последовательной передачей предметов труда. Такая форма организации обеспечивает наиболее полную загрузку оборудования и приспособлена к частным изменениям в технологическом процессе.

Прямоточная форма организации производства характеризуется линейной структурой с поштучной передачей предметов труда. Такая форма обеспечивает реализацию основных принципов организации производственных процессов: специализации, прямоточно-

сти, непрерывности и параллельности. Применение прямоточной

формы приводит к сокращению длительности цикла, более эффективному использованию рабочей силы, уменьшению объема незавершенного производства.

Предметная форма характеризуется ячеистой (точечной) струк-

турой с параллельно-последовательной или последовательной пере-

дачей предметов труда в производстве. На таком участке устанавливается, как правило, все оборудование, необходимое для обработки группы изделий с начала до конца технологического пpоцесса. Предметное построение участков обеспечивает прямоточность, уменьшает длительность производственного цикла за счет устранения реверсов, или возвратов, и обеспечения передачи детали с опе-

рации на операцию без завоза на склад.

Интегрированная форма организации предполагает объеди-

нение основных, а также вспомогательных операций в единый

интегрированный производственный процесс с ячеистой или

линейной пространственной структурой при последовательной или параллельно-последовательно передаче предметов труда

впроизводство.

Вполиграфическом производстве интегрированная форма на

основных операциях реализуется при использовании цифровых пе-

чатных машин, в которых текстовая и изобразительная информация передается непосредственно на формный цилиндр печатной машины. В целом же для основных и вспомогательных процессов, в отличие от существующей практики раздельного проектирования процессов складирования, транспортировки, управления, обработки, на

участках с интегрированной формой организации требуется увязать эти частичные процессы в единый производственный процесс. Это достигается объединением всех рабочих мест с помощью автоматической транспортно-складской системы.

56 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

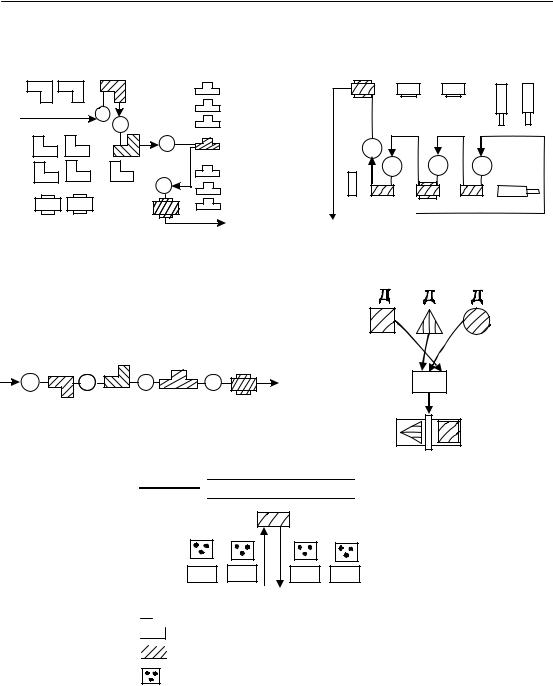

На рис. 11 изображены схемы расположения оборудования на участках с различной формой организации производства.

Из склада 1 материалов 2

3 |

5 |

3 |

2 |

4 |

4 |

||

|

|

|

|

На склад готовой |

На склад |

Из склада материалов |

|

|

|

||

продукции |

готовой продукции |

|

|

а |

|

б |

|

1 |

2 |

3 |

4 |

Из склада |

|

|

Из склада |

материалов |

|

|

готовой |

|

|

|

продукции |

в |

г |

Центральный склад

Центральный склад

1 |

2 |

3 |

4 |

д

Рабочие места

Рабочие места

Транспортная тележка

Транспортная тележка

Буферный склад

Направление движения материалов

Направление движения материалов

Рис. 11. Схемы расположения оборудования (рабочих мест) на участках с различной формой организации производства:

а– технологической; б – предметной; в – прямоточной;

г– точечной (для случая сборки); д – интегрированной

Метод организации производства – способ осуществления производственного процесса, характеризующийся рядом признаков,

3.5.Поточныелиниивполиграфическомпроизводстве |

57 |

главным из которых является взаимосвязь последовательности выполнения операций технологического процесса с порядком размещения оборудования. Различают поточный, партионный и единичный методы.

Единичный метод организации производства – метод, при котором в единичных экземплярах изготовляется широкая номенклатура изделий, неповторяющихся либо повторяющихся через неопределенный интервал времени.

Партионный метод организации производства – метод, при ко-

тором периодически изготовляется относительно ограниченная но-

менклатура изделий в количествах, определяемых партиями выпуска. Поточный метод организации производства – метод, основанный на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специа-

лизированных рабочих местах, расположенных по ходу техноло-

гического процесса.

3.5. Поточные линии и их применение в полиграфическом производстве

Поточная линия – комплекс рабочих мест, расположенных по ходу технологического процесса для выполнения строго определенных регламентом операций, стадий или всего процесса. Характерными особенностями поточной линии являются:

–расположение рабочих мест и оборудования в порядке техно-

логической последовательности операций;

–специализация рабочих мест, т. е. за каждым рабочим местом

закреплено выполнение одной и той же производственной операции;

–параллельное движение изделий по операциям;

–движение изделий с операции на операцию непрерывно или с

малыми перерывами;

–применение транспорта непрерывного действия для передачи изделий по операциям;

–наличие такта или ритма в основе работы поточной линии (такт – периодичность передачи изделия с операции на операцию или выпуск его с поточной линии).

На полиграфических предприятиях применяемые поточные ли-

нии классифицируются по ряду признаков.

58 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

1. По признаку механизации операций различают:

а) полумеханизированные линии, на которых одна часть операций выполняется на машинах, а другая – вручную или с применением простейших станков или механизмов;

б) механизированные, представляющие собой расчлененную систему машин и агрегатов с механизацией всех основных и части вспомогательных операций;

в) автоматические, на которых основная часть операций выполняется многооперационными агрегатированными автоматами с

автоматической межоперационной транспортировкой продукции.

2.По признаку непрерывности различают два вида поточных

линий:

а) непрерывно-поточные, которые характеризуются равенством производительности операций, т. е. синхронностью, где все опера-

ционные «штучные» времена равны или кратны такту (ритму) и

вследствие этого изделия движутся по операциям без каких-либо задержек и остановок;

б) прерывно-поточные, которые отличаются неравенством всех или части операций, «штучные» времена на операциях не равны и не кратны такту (ритму), т. е. несинхронные, поэтому производство прерывается из-за задержек и пролеживания изделий между операциями.

3.По признаку повторяемости изделий различают:

а) однопредметные поточные линии, производство на которых

выполняется путем изготовления нескольких заказов большими ти-

ражами без изменения их форматов и объемов. При этом переналад-

ка линии при переходе от изготовления одного тиража издания к другому не требуется, а производится только уборка рабочих мест после изготовления тиража предыдущего заказа и подготовка к изготовлению следующего;

б) многопредметные поточные линии, характеризуемые изго-

товлением различных по трудоемкости заказов определенными тиражами. Несмотря на то, что все запланированные заказы изготавливаются по одной и той же технологической схеме и с использованием одинаковых рабочих мест поточной линии, оборудование переналаживается при перемене объема без изменения формата и при

перемене формата и объема.

4. По признаку обеспечения такта различают поточные линии: а) с принудительным тактом, обеспечиваемым автоматической транспортировкой изделий с операции на операцию. При этом

3.6.Поточноепроизводство:расчеты,преимуществаорганизации |

59 |

транспортные средства регулируют такт или ритм передачи изделий с операции на операцию;

б) со свободным тактом, который поддерживается с помощью наблюдения и путем взаимодействия рабочих на смежных операциях.

Для изготовления книг применяют самые разнообразные поточные линии в зависимости от конкретных производственных условий каждого предприятия. Различают следующие линии: одинарные – с одним блокообрабатывающим агрегатом, с блокообрабатывающим агрегатом, работающим синхронно с книговставочной машиной, с

агрегатом бесшвейного скрепления, а также спаренные – с двумя

блокообрабатывающими агрегатами и с двумя блокообрабатывающими агрегатами, агрегатированными книговставочными машинами. Спаренные линии применяют для наиболее полного использования листоподборочных и ниткошвейных машин и автоматов, как

правило, при изготовлении малообъемных изданий. Операции по-

точных линий начинаются обычно с комплектовки книжных блоков и должны заканчиваться упаковкой готовых книг. Операции соединяются транспортерами различных типов.

Коренное изменение технологии печатного производства сулит внедрение цифровых печатных машин с непосредственным вводом информации из настольно-издательской системы на формный ци-

линдр. Такой интегрированный производственный процесс позволяет

полностью избавиться от большого количества формного оборудова-

ния, используемого в настоящее время. Кроме того, внедрение таких

технических средств позволит существенно улучшить условия труда

на предприятиях за счет исключения из технологической цепи вредных для здоровья рабочих мокрых физико-химических процессов.

Автоматические поточные линии широко используются в формном и брошюровочно-переплетном производствах. Гибкие автома-

тизированные системы управления брошюровочно-переплетными

линиями позволяют в краткие сроки обеспечить перенастройку этих линий на выпуск книг и журналов других форматов и объемов.

3.6. Поточное производство: расчеты, преимущества организации

Однопредметную поточную линию в полиграфическом производ-

стве целесообразно создавать, если имеется большое число заказов,

60 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

однородных по технологическим параметрам, и появляется возможность занятости оборудования их обработкой в течение длительного времени.

При организационном проектировании однопредметных поточных линий исходят из того, что будет соблюдаться специализация на выпуске такого ассортимента продукции, который не потребует переналадки оборудования и изменения нормы выработки при изготовлении различных заказов.

Годовой полезный фонд времени работы поточной линии Фпол, ч,

определяется по ведущему оборудованию, рассчитывается по сле-

дующей формуле:

Фпол =Фреж −(dр fр + dо fо +Фтех +Фп.э),

где Фреж – режимный фонд времени работы линии, ч; dp, dо – количество плановых ремонтов и осмотров в году; fр, fо – время простоев линии на ремонте и осмотре, ч; Фтех, Фп.э – плановые простои линии

на технологических остановках по установленным нормативам и

время пробной эксплуатации соответственно, ч.

Режимный фонд времени работы поточной линии(Фреж) опреде-

ляется исходя из количества рабочий дней в плановом периоде (го-

ду), ожидаемой сменности работы линии и средней продолжитель-

ности рабочей смены. Время переналадок линии должно быть учте-

но при организации работы многопредметной линии. Оно может

быть определено исходя из времени на одну переналадку и числа

переналадок в течение рассматриваемого периода. По отдельным видам оборудования это время может быть учтено нормативами

времени на технологические остановки.

При расчетах поточного производства определяют программу

запуска и выпуска изделий. Программа запуска Nз превышает программу выпуска Nв на величину отходов на технологические нужды

производства, которые неизбежно возникают при изготовлении изделий на поточной линии. Программа запуска Nз равна

|

|

|

а |

|

|

|

Nз = Nв 1 |

+ |

|

|

|

, |

|

100 |

||||||

|

|

|

|

|||

где а – норма отходов на технологические нужды, %.

В основе paботы поточной линии лежит такт (r). Его величина

зависит от фонда времени работы поточной линии и запланирован-

ной программы по запуску изделий:

3.6.Поточноепроизводство:расчеты,преимуществаорганизации |

61 |

r = Фэф , Nпл

где Фэф – эффективный фонд времени работы линии в плановый период времени с учетом переналадок, мин; Nпл – производственная программа по запуску изделий за тот же период, уч. ед.

Количество рабочих мест на операциях поточной линии определяется по формулам

ω = |

tштi |

; |

ω = |

tтрi |

, |

|

|

||||

рi |

r |

рi |

rp |

||

|

|

||||

где tштi – плановое штучное время на изготовление изделия на i-й операции поточной линии; tтрi – плановое время на изготовление

транспортной партии изделий.

На прерывно-поточных линиях количество рабочих мест при

расчетах получается дробным из-за отсутствия синхронности, по-

этому на операциях линии устанавливается число рабочих мест по

ближайшему большему числу.

Процесс согласования штучных времен с тактом поточной ли-

нии называется синхронизацией. Цель проведения синхронизации –

выравнивание производительностей технологических операций, выполняемых на поточной линии. В период проектирования поточной

линии проводится предварительная синхронизация, которая заклю-

чается в подборе оборудования, проектировании технологического процесса и режима выполнения операций, при этом предусматрива-

ется структура и метод выполнения отдельных операций.

Синхронизация технологического процесса записывается сле-

дующим образом:

t1 |

= |

t2 |

= = |

ti |

= r , |

|

ω |

ω |

ω |

||||

|

|

|

||||

р1 |

|

р2 |

|

рi |

|

где ti – величина длительности времени обработки и выполнения

других работ по операциям технологического процесса, мин; ωрi –

число рабочих мест по операциям.

Если поточная линия оснащена рабочим конвейером непрерывного действия (предметы труда не снимаются и операции выполня-

ются во время движения), то ti состоит из времени непосредствен-

ной обработки и времени возврата рабочего в исходное состояние;

62 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

если конвейером прерывного действия, то ко времени обработки прибавляется время перемещения предмета труда с одной операции на другую. Также, если требуется снятие предмета труда с конвейера или установка его, то это время учитывается в ti. При окончательной

синхронизации уточняется технологический режим (например, ско-

рость работы оборудования на отдельных операциях), создается спе-

циальная оснастка, применяются средства малой механизации, со-

вершенствуется разделение труда, проектируется рациональная организация рабочих мест, улучшается их обслуживание и т. д.

Величина транспортной партии птр на конвейере с непрерывным движением рассчитывается по формуле

nтр = r lvу ,

где l – расстояние между транспортными партиями на конвейере (шаг конвейера), м; vy – установленная скорость конвейера, м/мин.

Скорость движения конвейера (v) определяется по формуле v = r lnтр .

На многопредметной поточной линии необходимо рассчитывать частный такт для каждого заказа (издания). Он может быть определен на основании планового времени работы ведущего оборудования исходя из сменной программы запуска. Сменная программа определяется с учетом трудоемкости обработки каждого наименования.

Рассмотрим порядок расчета основных нормативов работы пре- рывно-поточной линии (табл. 3). Месячный фонд времени основной

работы поточной линии (Фм) – 196 ч, продолжительность смены за вычетом регламентированных перерывов (Фсм) – 8 ч, число видов продукции или заказов (j) – 5, число операций на поточной линии (n) – 4.

Формулы расчета распределяемого времени, его части для

выполнения заказов Фj и сменной программы по каждому изделию Nсмj , ед. изм., следующие:

Ф |

j |

= |

Фп t j N j |

; |

N |

смj |

= |

N j Ф |

, |

k |

|

||||||||

|

|

|

|

|

Фj |

||||

|

|

|

∑(t j N j ) |

|

|

|

|

|

|

|

|

|

j=1 |

|

|

|

|

|

|

где Фп – фонд времени основной работы поточной линии в плановом периоде, ед. вр.; tj – плановые затраты на обработку одного издания вида j по всем операциям поточной линии, ед. вр.

3.6.Поточноепроизводство:расчеты,преимуществаорганизации |

|

63 |

||||

|

|

|

|

|

|

Таблица 3 |

Исходные данные для расчета прерывно-поточной линии |

||||||

|

|

|

|

|

|

|

|

Месячная плановая |

Плановые затраты времени на обработку |

||||

№ заказа |

загрузка Nj, ед. изм. |

единицы продукции на операции, с |

||||

t1 |

t2 |

|

t4 |

|||

|

|

|

t3 |

|||

1 |

14 000 |

2,0 |

9,8 |

|

1,4 |

6,6 |

2 |

10 000 |

2,2 |

20,2 |

|

2,0 |

2,4 |

3 |

5000 |

2,0 |

22,2 |

|

2,0 |

2,4 |

4 |

3000 |

2,2 |

20,2 |

|

2,2 |

2,4 |

Для первого заказа (см. табл. 3) tj составит 19,8 с, тогда трудоемкость его изготовления 14000 · 19,8 / 60 · 60 = 77 н-ч. Время, приходящееся на его изготовление в плановом периоде (месяце) (Фп, ч), программазапускавсмену(Nсм, изд.) итактработылинии(r, с) следующие:

|

Фп = |

196 77 = 70,6 ; |

|

|||||

|

|

1 |

213,7 |

|

|

|

||

|

|

|

|

|

|

|

|

|

Nсм |

= |

N j Ф |

= |

14 000 |

8 |

=1586 |

; |

|

Фj |

|

70,6 |

|

|||||

1 |

|

|

|

|

|

|

||

r1 = Фсм1 = 8 60 60 =18,2 .

Nсм1 1586

Число рабочих мест на многопредметной поточной линии рассчитывается для каждого вида продукции, так как каждому виду со-

ответствуют свои величины пооперационной трудоемкости и такта.

На всей поточной линии число рабочих мест определяется их сум-

m

мой ∑ωп.рi .

i=1

Если виды продукции обрабатываются на поточной линии

последовательно, то рабочие места определяются по наибольшему

значению их расчетного числа, а при параллельной обработке – это сумма рабочих мест, полученных по расчету. Коэффициент загрузки

рабочих мест на каждой i-й операции Kзi определяется по формуле

Kзi = ωωрi . п.рi

При работе поточной линии на операциях и между ними возникают определенные запасы продукции, которые называются заделами.

64 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

По назначению различают следующие виды заделов:

–технологический задел включает изделия, которые одновременно находятся в обработке на всех операциях поточной линии. Его максимальная величина вычисляется следующим образом:

–при поштучной передаче:

m

zтех = ∑ωpi ; i=1

– при партионной передаче:

m

zтех = nтр∑ωpi , i=1

где zтех – величина технологического задела, экз.; m – количество операций на поточной линии;

–транспортный задел включает изделия, которые одновременно транспортируются между операциями поточной линии,

–при поштучной передаче его величина:

zтр = Ll ;

– при партионной передаче:

zтр = nтр Ll ,

где L – длина транспортеров на потоке, м;

– задел перед линией – количество изделий, которое подается на первую операцию поточной линии для обеспечения ее питания. Его величина zл определяется по формуле

zл = Тrпер ,

где Тпер – периодичность подачи изделий или комплектов полуфабрикатов на первую операцию поточной линии;

–страховой задел создается на тех операциях, где предвидятся отклонения от заданного такта или перебои в работе из-за ненадежной работы оборудования или по другим организационно-техническим причинам. Величина этих заделов устанавливается на основании стати-

стических данныхонарушенияхравномернойработыпоточнойлинии;

–оборотные заделы накапливаются и расходуются циклически между теми рабочими местами поточной линии, которые дают раз-

3.6.Поточноепроизводство:расчеты,преимуществаорганизации |

65 |

личную производительность. Величина этих заделов зависит от разности производительностей операций и вычисляется по формуле

zмо = Тнtштωi рi − Тнtштωi+р1 i+1 ,

где Тн – время неизменных условий работы машин на смежных опе-

рациях поточной линии; tштi , tштi+1 – штучные времена на предыду-

щей и последующей операциях поточной линии, ωрi , ωрi+1 – число

машин, работающих на предыдущей и последующей операциях в

течение времени Тн.

Для организации наиболее четкой работы прерывно-поточной линии и определения межоперационных оборотных заделов устанавливается регламент их работы. Регламент представляет собой план-график функционирования линии, определяющий распорядок работы машины и рабочих на операциях потока. Оптимальный регламент должен удовлетворять следующим условиям: все рабочие места на каждой операции должны работать одновременно и параллельно, создавая равномерную загрузку оборудования; перерывы должны быть сконцентрированы на одном рабочем месте операции, а все остальные места должны иметь полную загрузку; необходимо

обеспечить лучшее использование рабочего времени рабочих и вы-

явить возможности совмещения профессий, проведение минимиза-

ции величины межоперационных оборотных заделов путем созда-

ния условий для их равномерного нарабатывания и срабатывания.

Рассмотрим порядок разработки регламентов на примере данных первого заказа (см. табл. 3). Такт (r) примем равным 4 с. Согласно первому варианту предполагается параллельная работа всех рабочих мест на каждой операции, все рабочие места загружены

равномерно, перерыв предусмотрен по окончании расчетного вре-

мени занятости каждого рабочего места. Время занятости единицы

оборудования на каждой операции Фзi определяется по формуле

|

Фзi = |

t шт |

Nсм.зап |

. |

|

i |

|

||

|

ωп.рi |

|||

|

|

|

||

Так, для первого заказа: |

|

|

|

|

Фз |

= 2,0 14 000 / (1 60) = 467 мин; |

|||

1 |

|

|

|

|

Фз2 |

= 9,8 14 000 / (3 60) = 778 мин; |

|||

66Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

Фз3 = 1,4 14000 / (1 60) = 327 мин;

Фз4 = 6,6 14000 / (2 60) = 840 мин.

Второй вариант предполагает условия, когда перерывы в работе оборудования предусмотрены только для одного из рабочих мест операции. Время занятости рабочего места, имеющего перерыв Фз.пi , рассчитывается как

Фз.пi =tштi Nсм.зап −Фсм (ωп.рi −1).

Для первой операции: 2,0 14 000 / 60 – 480 (1 – 1) = 467; второй: 10,0 14 000 / 60 – 480 (3 – 1) = 1373. Третий вариант возмо-

жен при совмещении работ, т. к. появляется возможность перевода рабочих с машины второй операции на первую четвертой операции. Четвертый вариант регламента разрабатывается для сокращения ве-

личины оборотных заделов, полусмена составляет 240 мин.

Учитывая конкретные требования организации производства, можно устанавливать различные величины периода оборота, т. е.

периоды времени, по окончании которого работа прерывной поточ-

ной линии повторяется.

На рис. 12 для четвертого регламента между первой и второй операцией приведена схема образования заделов. Расчет следующий:

z |

′ |

= |

183 1 60 |

− |

183 3 60 |

= +2129 ; |

|||||

|

2 |

|

9,8 |

|

|||||||

z |

′′ |

= |

50,5 1 60 |

− |

50,5 3 |

60 |

= +587 ; |

||||

|

|

2 |

|

9,8 |

|

|

|||||

z′′′= 6,59,83 60 = −119.

Планировка оборудования на поточной линии должна обеспечивать: прямоточность движения изделий; возможность территориального сближения рабочих мест, обслуживаемых одним рабочим. Варианты планировок поточных линий могут быть самыми разнообразными (прямолинейными, F-образными, прямоугольными и др.). Они определяются габаритными характеристиками оборудования, размерами и конфигурацией производственных площадей, требованиями норм техники безопасности и т. п. При планировке производится выбор транспортных средств. Во многих случаях предпочтение отдается конвейерам, так как они обеспечивают необходимую скорость движения изделий и регламентируют ритм работы линии.

0 |

100 |

200 |

300 |

400480 мин |

|

|

0 |

100 |

200 |

300 |

400 480 мин |

.6.3 |

||

|

|

|

|

ωпр = 1 |

|

|

|

|

|

|

|

ωпр = 1 |

Поточное |

|

|

|

|

|

467 |

|

|

|

|

|

|

|

|

467 |

:производство |

|

|

|

|

762 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ωпр = 3 |

|

|

|

|

|

|

327 362 |

ωпр = 3 |

||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

327 |

ωпр = 1 |

|

|

|

|

|

|

,расчеты |

|||

|

|

|

|

770 ωпр = 2 |

|

|

|

|

|

|

|

ωпр = 1 |

||

|

|

|

|

|

|

|

|

|

|

770 |

ωпр = 2 |

|||

|

|

|

1 |

|

Величина |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

ωпр = 3 |

|

|

|

183 |

–119 |

|

ωпр = 3 |

организациипреимущества |

||

0 |

100 |

200 |

300 |

400480 мин |

|

задела |

0 |

|

587 |

240 мин |

480 |

|

||

|

|

|

|

467 |

|

|

2129 |

|

|

ωпр = 1 |

233,5 |

|

||

|

|

|

|

ωпр = 1 |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

282 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

327 |

|

|

|

|

163,5 |

|

|

|

|

|

|

|

|

|

|

ωпр = 1 |

|

|

|

|

|

|

ωпр = 1 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

770 |

ωпр = 2 |

|

|

|

|

145 |

|

|

ωпр = 2 |

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

Рис. 12. Регламенты 1−4 работы поточной линии |

67 |

68 Глава3.ОРГАНИЗАЦИЯПРОИЗВОДСТВЕННОГОПРОЦЕССАНАПРЕДПРИЯТИИ

Повышение производительности труда при поточном производ-

стве осуществляется за счет факторов, среди которых можно назвать следующие:

–ликвидация тяжелого физического труда и высвобождение численности рабочих на транспортных операциях, так как доставка на рабочие места полуфабрикатов и дальнейшее их перемещение осуществляются с помощью специальных транспортных средств;

–сокращение простоев рабочих из-за переналадок оборудования, неравномерной загрузки, непропорциональности мощностей рабочих мест;

–совершенствование рабочими профессиональных навыков вследствие того, что они в течение длительного времени выполняют одну и ту же операцию или часть ее;

–снижение трудоемкости процессов производства за счет применения в потоке современной техники и технологии и оптимальных режимов работы оборудования.

На снижение себестоимости влияют следующие факторы:

–сокращение заработной платы на единицу изделия в результате повышения производительности труда и снижения трудоемкости продукции;

–уменьшение затрат на основные материалы и полуфабрикаты в результате сокращения выпуска бракованной продукции, так как создаются оптимальные условия для контроля качества полуфабрикатов;

–наиболее полное использование оборудования, зданий и сооружений благодаря оптимальной планировке оборудования, непрерывности и ритмичности процессов производства, пропорциональности мощностей, сокращения простоев оборудования;

–сокращение брака в результате тщательной разработки технологического процесса и режимов работы, повышения квалификации рабочих.

Показателем, наиболее убедительно характеризующим преимущества поточной организации производства, является сокращение продолжительности производственного цикла обработки одного изделия или транспортной партии. Эффективность поточных линий должна определяться на этапе проектирования с учетом указанного

идругих критериев.

Глава 4. ОРГАНИЗАЦИЯ ПОДГОТОВКИ ПРОИЗВОДСТВА

И ОПЕРАТИВНОПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

4.1. Цель, задачи и принципы подготовки производства

Подготовка производства – это комплекс работ, направленных на обеспечение полной готовности производства к выпуску определенного вида продукции.

Подготовка производства на полиграфических предприятиях носит комплексный характер, который заключается в том, что имеет место:

–комплекс объектов подготовки производства;

–комплекс этапов подготовки производства;

–комплекс задач подготовки производства.

Специфической особенностью полиграфического производства является физическая неповторяемость изданий. Поэтому вся продукция, изготавливаемая полиграфическим предприятием, тоже является объектом подготовки производства и с определенной долей условности может быть отнесена к нововведениям. Но в отличие от техники, технологии и новых видов продукции, подготовку производства которых можно рассматривать как единовременный акт, подготовка изданий к производству осуществляется каждодневно, в текущей деятельности предприятия. Таким образом, подготовка производства в полиграфии рассматривается в более широком смысле, нежели в других отраслях промышленности.

Производству предшествует работа по созданию и внедрению новой техники, технологии, новой продукции, новых форм организации труда и управления, основанных на достижениях науки и передового опыта. Все новшества, внедряемые в производство, приня-

то называть нововведениями, или инновациями.