- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

|

Содержание |

|

|

Введение |

|

|

1. Общие сведения об углеродистых сталях и диаграмма железо – цементит.. |

5 |

|

2. Сплавы на основе железа и их классификация………………………………. |

8 |

|

3. Общие принципы маркировки легированных сталей………………………. |

10 |

|

4. Конструкционные стали……………………………………………………….. |

12 |

|

4.1 Углеродистые стали обыкновенного качества…………………………… |

12 |

|

4.2 Углеродистые качественные стали………………………………………... |

16 |

|

4.3 Углеродистые инструментальные стали…………………………………. |

21 |

|

4.3.1 Быстрорежущие стали……………………………………………….. |

22 |

|

5. Производство стали………………………………………………………......... |

24 |

|

5.1 Производство стали в конвертерных печах……………………………… |

24 |

|

5.2 Производство стали в мартеновских печах……………………………… |

31 |

|

5.2.1 Конструкция и работа мартеновской печи………………………… |

32 |

|

5.3 Производство стали в сталеплавильных агрегатах непрерывного действия…………………………………………………………………… |

34 |

|

5.4 Современная технология получения стали высокого качества. Внепечная обработка стали……………………………………………….. |

34 |

|

6. Влияние углерода на свойства стали…………………………………………. |

36 |

|

7. Водород в стали……………………………………………………………….. |

37 |

|

7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа……………………………………………………………… |

38 |

|

7.2 Влияние поглощение водорода на механические свойства………......... |

43 |

|

7.3 Водород как легирующий элемент…………………………………......... |

46 |

|

7.4 Водород как причина некоторых пороков стали………………….......... |

47 |

|

7.5 Влияние водорода при выплавке и обработке стали……………………. |

50 |

|

8. Азот в стали……………………………………………………………….......... |

50 |

|

8.1 Общие сведения………………………………………………………......... |

50 |

|

8.2 Система железо – азот……………………………………………………… |

50 |

|

8.3 Углеродистые сплавы железа с азотом…………………………………… |

53 |

|

8.4 Влияние азота на свойства стали…………………………………………. |

54 |

|

8.5 Азот как легирующий элемент……………………………………………. |

56 |

|

8.6 Повышение поверхностной твердости путем азотирования…………… |

57 |

|

8.7 Азотируемые стали в технике…………………………………………… |

58 |

|

8.8 Свойства азотируемого слоя……………………………………………… |

61 |

|

8.9 Применение азотирования………………………………………………… |

65 |

|

8.10 Цианирование……………………………………………………………. |

66 |

|

8.11 Влияние азота при выплавке и обработке стали………………………. |

68 |

|

9. Кислород в стали………………………………………………………………. |

69 |

|

9.1 Система железо – кислород………………………………………………. |

69 |

|

9.2 Влияние кислорода на свойства стали…………………………………… |

72 |

|

10. Влияние постоянных примесей на свойства стали…………………………. |

80 |

|

11. Химико – термическая обработка стали………………………………........ |

82 |

|

11.1 Цементация сталей……………………………………………………… |

82 |

|

11.2 Азотирование сталей……………………………………………………… |

96 |

|

11.3 Борирование сталей………………………………………………………. |

98 |

|

11.4 Силицирование сталей…………………………………………………… |

99 |

|

11.5 Алитирование сталей…………………………………………………….. |

101 |

|

11.6 Цинкование сталей…………………………………………...................... |

103 |

|

11.7 Хромирование сталей………………………………………………......... |

105 |

|

Заключение………………………………………………………………………… |

109 |

|

Литература………………………………………………………………………… |

110 |

|

Приложение А…………………………………………………………………….. |

111 |

|

Приложение Б…………………………………………………………………….. |

114 |

Введение

Известно, что эффективным и простым методом повышения работоспособности металлических материалов является химико-термическая обработка. Существуют простые и более сложные способы термической и химико-термической обработки, состоящие из прерывистых, ступенчатых нагревов или охлаждений с выдержками при двух и более средах и в различных температурах нагрева. Наконец, известны и многократные термические обработки, примерами которых являются закалка и отпуск, двойная и тройная закалка с отпуском, двойная нормализация и отпуск и т.д. Эти многократные термообработки принципиального отличия от одноразовых не имеют, хотя они часто позволяют получать металл с удовлетворительными свойствами для конкретных условий эксплуатации. Итак, несмотря на различия, всем способам химико-термической обработки свойственны три стадии: нагрев, выдержка и охлаждение в определенной или нескольких средах.

В связи с ускоренным развитием техники крайне актуальными стали вопросы повышения надежности и долговечности деталей машин, приборов, установок, повышение их качества, а, следовательно, вопросы экономии металлов, борьбы с коррозией и износом деталей машин. Решение этих проблем, прежде всего, связано с упрочнением поверхностных слоев изделий. Роль их в долговечности машин и механизмов, приборов и др. особенно возросла в настоящее время, так как развитие большинства отраслей промышленности (авиационная, ракетная, теплоэнергетика, атомная энергетика, радиоэлектроника и др.) связано с повышением нагрузок, температур, агрессивности сред, в которых работает деталь.

Изменить свойства поверхности в необходимом направлении можно различными способами. Их можно условно разделить на два вида: 1) нанесение на поверхность нового материала с необходимыми свойствами; 2) изменение состава поверхностного слоя металла, обеспечивающего желаемое изменение свойств.

В первом случае применяют такие хорошо известные покрытия, как гальванические, химические, наплавочные и др. На поверхность металлических сплавов наносят и неметаллические материалы — эмаль, краску, различного рода синтетические материалы.

Во втором случае поверхностные слои металла подвергают диффузионной химико-термической обработке (ХТО), в результате которой на поверхности изделия образуется новый, отличающийся от сердцевины сплав.

ХТО позволяет получить в поверхностном слое изделия сплав практически любого состава и, следовательно, обеспечить комплекс необходимых свойств — физических, химических, механических и др.

Применение ХТО и ТО к металлическим материалам дает положительные результаты, повышая уровень конструкционной прочности обрабатываемого материала.

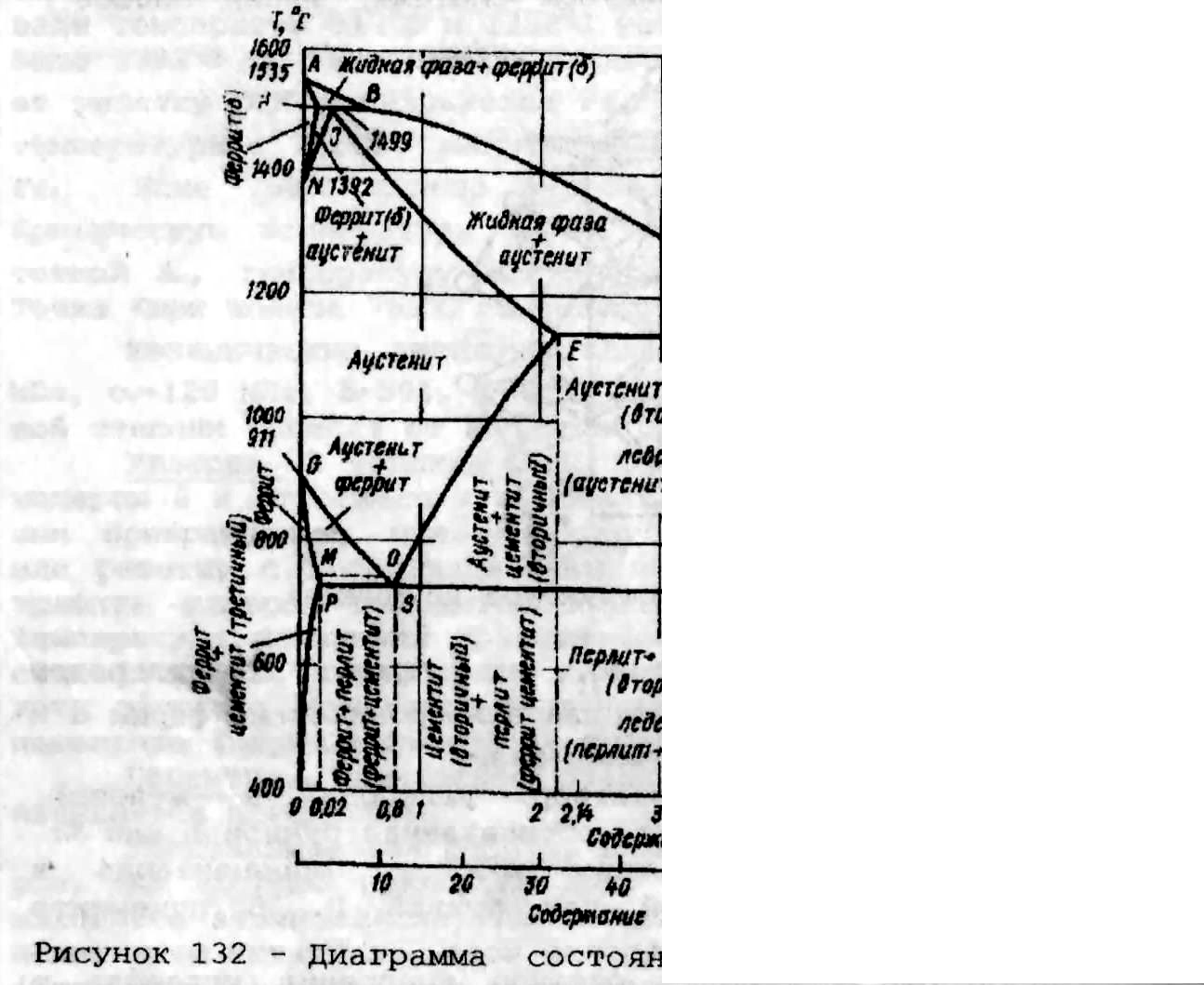

1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

Среди диаграмм состояния металлических сплавов самое большое значение имеет диаграмма состояния железо - цементит (рисунок 1). Эта диаграмма характеризует фазовый состав в системе железо-цементит.

Координаты характерных точек диаграммы приведены в таблице 1. Точка А определяет температуру плавления чистого железа, а точка D -температуру плавления цементита. Точки N и G - соответствуют температурам полиморфных превращений железа. Точки Н и Р характеризуют предельную концентрацию углерода соответственно в высокотемпературном и низкотемпературном феррите.

Превращения в сплавах системы железо - цементит происходят как при затвердевании жидкой фазы, так и в твердом состоянии. Первичная кристаллизация идет в интервале температур, определяемых на линии ликвидуса (ABCD) и линии солидуса (AHJECP). Вторичная кристаллизация вызвана превращением железа одной модификации в другую и переменной растворимостью углерода в аустените и феррите; при понижении температуры их растворимость уменьшается. Избыток углерода из твердых растворов выделяется в виде цементита.

Линии ES и PQ характеризуют изменение концентрации углерода в аустените и феррите соответственно. Цементит имеет почти неизменный состав (вертикальная линия DFKL). Цементит, выделяющийся из аустенита, - вторичный; цементит, выделяющийся из феррита, - третичный. Соответственно линию СВ на диаграмме состояния называют линией первичного цементита, ES - линия вторичного цементита, PQ - линия третичного цементита.

В системе железо - цементит происходит три изотермических превращения:

П![]() еритектическое

превращение на линии HJB (1499°С)

еритектическое

превращение на линии HJB (1499°С)

![]()

Эвтектическое

превращение на линии ЕСР (1147°С)

![]()

Эвтектоидное

превращение на линии PSK

(727°C)

![]()

Эвтектическая смесь ледебурит (названная в честь ученого Ледебурга) - это смесь аустенита и цементита, а перлит (название структура получила из-за своего перламутрового цвета) - эвтектоидная смесь феррита и цементита.

Эвтектоид - перлит (содержит 0,8% С) и эвтектику - ледебурит (4,3% С) рассматривают как самостоятельные температурные составляющие, оказывающие заметное влияние на свойства сплавов.

В системе Железо - Цементит различают следующие фазы: жидкий сплав, твердые растворы - феррит и аустенит, а также цементит и графит.

Феррит

(Ф) — твердый раствор углерода и других

примесей в

![]() -железе.

Различают

низкотемпературный

-железе.

Различают

низкотемпературный

![]() -феррит

с растворимостью углерода до 0,02%

и высокотемпературный

-феррит

с растворимостью углерода до 0,02%

и высокотемпературный

![]() -феррит

с предельной растворимостью углерода

0,1%. Под микроскопом феррит выявляется

в виде однородных полиэдрических

зерен.

-феррит

с предельной растворимостью углерода

0,1%. Под микроскопом феррит выявляется

в виде однородных полиэдрических

зерен.

Р исунок

1 – Диаграмма состояния железо – цементит

[1]

исунок

1 – Диаграмма состояния железо – цементит

[1]

Таблица 1 - Координаты характерных точек диаграммы состояния Fe-Fe3C[l]

|

Обозначение точки |

Температура, t,°C |

Содержание углерода, % |

Обозначение точки |

Температура t,°C |

С |

|

А |

1539 |

0 |

J |

1490 |

0,18 |

|

В |

1490 |

0,51 |

G |

911 |

0 |

|

С |

147 |

4,3 |

К |

727 |

6,67 |

|

D |

1600 |

6,67 |

N |

1392 |

0 |

|

Е |

1147 |

2,14 |

Р |

727 |

0,02 |

|

F |

1147 |

6,67 |

S |

727 |

0,8 |

|

Н |

1490 |

0,1 |

Q |

20 |

0,005 |

Феррит

имеет примерно следующие механические

свойства:

![]() = 250 МПа,

= 250 МПа,

![]() = 120 МПа,

= 120 МПа,

![]() -

50%,

-

50%,

![]() = 80%, НВ = 80 - 90 (800 - 900 МПа).

= 80%, НВ = 80 - 90 (800 - 900 МПа).

Аустенит

(А) - твердый раствор углерода и других

примесей в

![]() -железе.

-железе.

Предельная

растворимость углерода в

![]() -железе

- 2,14%. Атом углерода в решетке

-железе

- 2,14%. Атом углерода в решетке

![]() -железа

располагается в центре элементарной

ячейки.

-железа

располагается в центре элементарной

ячейки.

Различные

размеры элементарных сфер в ОЦК и ГЦК

решетках и предопределили

значительно большую растворимость

углерода в

![]() -железе

по сравнению

с

-железе

по сравнению

с

![]() -железом.

Аустенит обладает высокой пластичностью,

низкими

пределом текучести и временным

сопротивлением разрыву. [1]

-железом.

Аустенит обладает высокой пластичностью,

низкими

пределом текучести и временным

сопротивлением разрыву. [1]

До настоящего времени общепринято мнение, что цементит - это химическое соединение железа с углеродом (Fe3C). Если это так, то совершенно непонятно резкое различие термической стойкости первичного, вторичного и третичного цементитов. В этом случае свойства химического соединения не должна определять температура, при которой оно выделяется. С позиции водородной платформы черной металлургии основная фаза в углеродистой стали - Fe3(CHNO).[2]

В цементите содержится 6,67% углерода. Цементит имеет сложную ромбическую решетку с плотной упаковкой атомов. Температура плавления цементита точно не определена в связи с возможностью его распада и принимается примерно равной 1500°С (по некоторым данным 1600°С). До температуры 210°С цементит ферромагнитен. К характерным особенностям цементита относятся высокая твердость HV 1000 (10000 МПа) и очень малая пластичность. Цементит является метастабильной фазой. В условиях равновесия в сплавах с высоким содержанием углерода образуется графит.

Графит. Кристаллическая решетка графита гексагональная слоистая. Межатомные расстояния в решетке наибольшие и составляют 0,142 нм. Графит мягок, обладает низкой прочностью и электропроводностью, подробней на нем остановимся в последующих параграфах.[1]

одержание

углерода,

%

одержание

углерода,

%