- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

9. Кислород в стали

B процессе изготовления сталь поглощает, естественно, некоторое количество кислорода, который при раскислении не может быть удален полностью. Поэтому сталь всегда содержит определенное количество этого элемента, который находится практически исключительно в форме оксидных включений и может поэтому оказывать существенное влияние на свойства стали. При этом важное значение имеет не только общее содержание кислорода, которое определяется методом горячей экстракции, но прежде всего вид и распределение образовавшихся окислов.

Кислородные соединения, выделяющиеся в расплавленно-жидкой стали, могут быть либо твердыми, как например глинозем, либо жидкими с различной вязкостью. Всплывание кислородных соединении из стали в шлак идет до конца только в идеальном случае, так как мелкодисперсные включения длительно удерживаются в стальной ванне. Кислородные соединения, образующиеся в температурном интервале затвердевания слитка собираются в основном в той его части, которая затвердевает последней. В зависимости от вязкости эти соединения или обволакивают первичные кристаллы, или обогащают эвтектическую структуру. В твердом состоянии кислородные соединения выделяются преимущественно по границам зерен. Точки плавления включении, их распределение и поведение при пластической деформации существенно влияют на свойства стали. В технике магнитных материалов кислородные соединения (оксидные магниты) приобретают в настоящее время особое значение.

9.1 Система железо — кислород

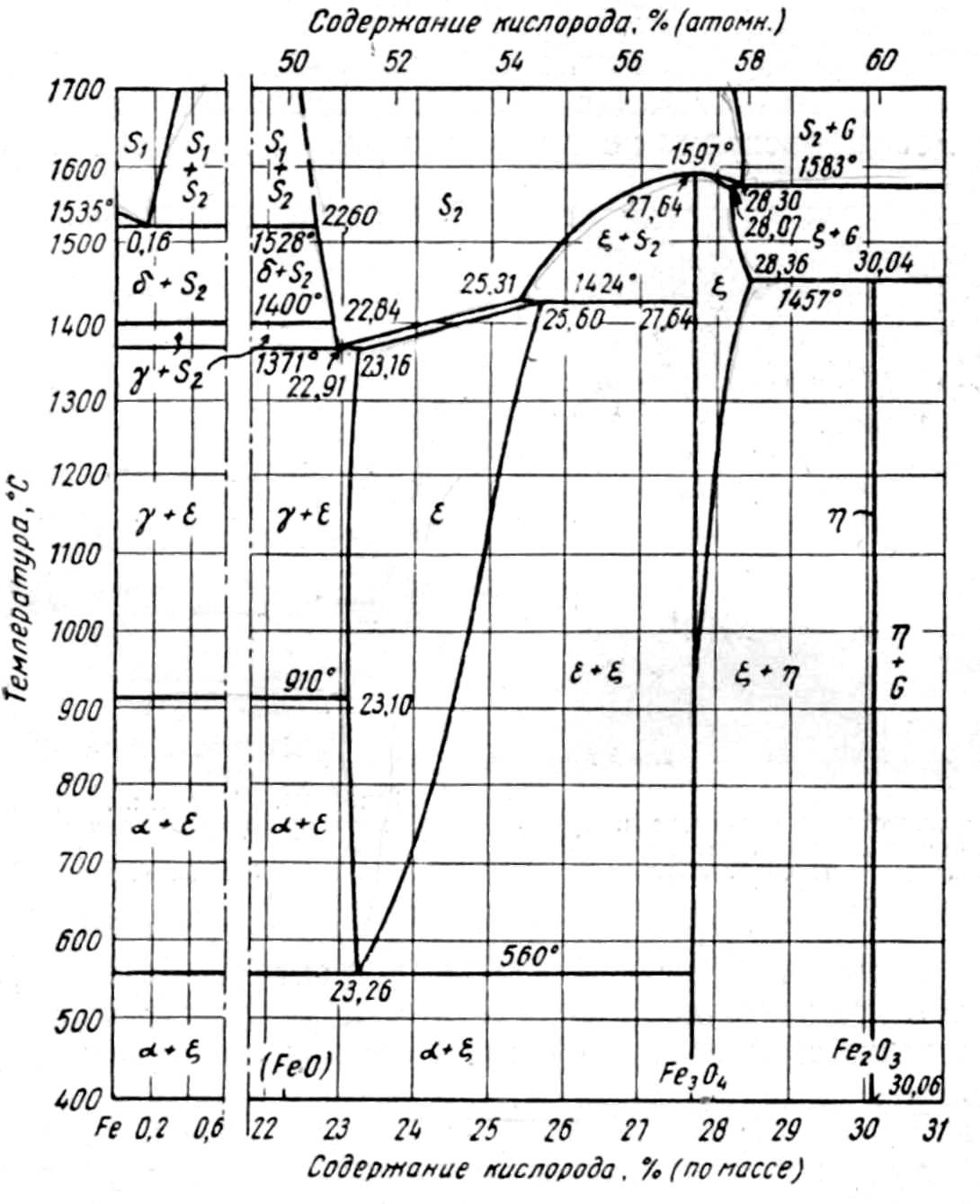

На

рис. 35 представлена часть диаграммы

состояния системы железо— кислород.

Растворимость кислорода в жидком железе

точно известна; растворимость его в

твердом состоянии обычно признается,

однако величина ее из-за трудности

определения точно не установлена и

изменение растворимости с температурой

как в

![]() -

так и в

-

так и в

![]() -железе

известно весьма неточно.

-железе

известно весьма неточно.

В

рассматриваемой технически интересной

области сплавов имеются три соединения,

обозначаемых как

![]() -фазы.

-фазы.

![]() -фаза

обычно называется вюститом и

соответствует приблизительно FeO. Она

незначительно растворяет железо и

в гораздо большей степени

-фаза

обычно называется вюститом и

соответствует приблизительно FeO. Она

незначительно растворяет железо и

в гораздо большей степени

![]() -фазу.

-фазу.

![]() -

фаза соответствует составу

-

фаза соответствует составу

![]() и называется магнетитом,

и называется магнетитом,

![]() -фазы

разделяются расширенной гетерогенной

областью. Растворимость

-фазы

разделяются расширенной гетерогенной

областью. Растворимость

![]() -фазы

в

-фазы

в

![]() -фазе

очень мала,

-фазе

очень мала,

![]() -фазы

— несколько больше,

-фазы

— несколько больше,

![]() -фаза

соответствует составу

-фаза

соответствует составу

![]() и называется гематитом (рис.35).

и называется гематитом (рис.35).

Рис. 35. Диаграмма состояния железо - кислород

9.2 Влияние кислорода на свойства стали

Влияние растворенного кислорода

Вследствие

очень малого количества кислорода,

которое вообще может растворяться в

железе, выразить численно его влияние

весьма трудно. Это усугубляется тем,

что не удается достаточно четко разделить

кислород на растворенный и находящийся

во включениях. Далее колебания в

содержании других элементов могут

перекрыть ожидаемое малое влияние

кислорода. Новые исследования очень

чистого железа, содержавшего до 0,27%

![]() в растворенном состоянии и во включениях,

показали результаты, согласующиеся с

прежними: при комнатной температуре и

при —73°С

в растворенном состоянии и во включениях,

показали результаты, согласующиеся с

прежними: при комнатной температуре и

при —73°С

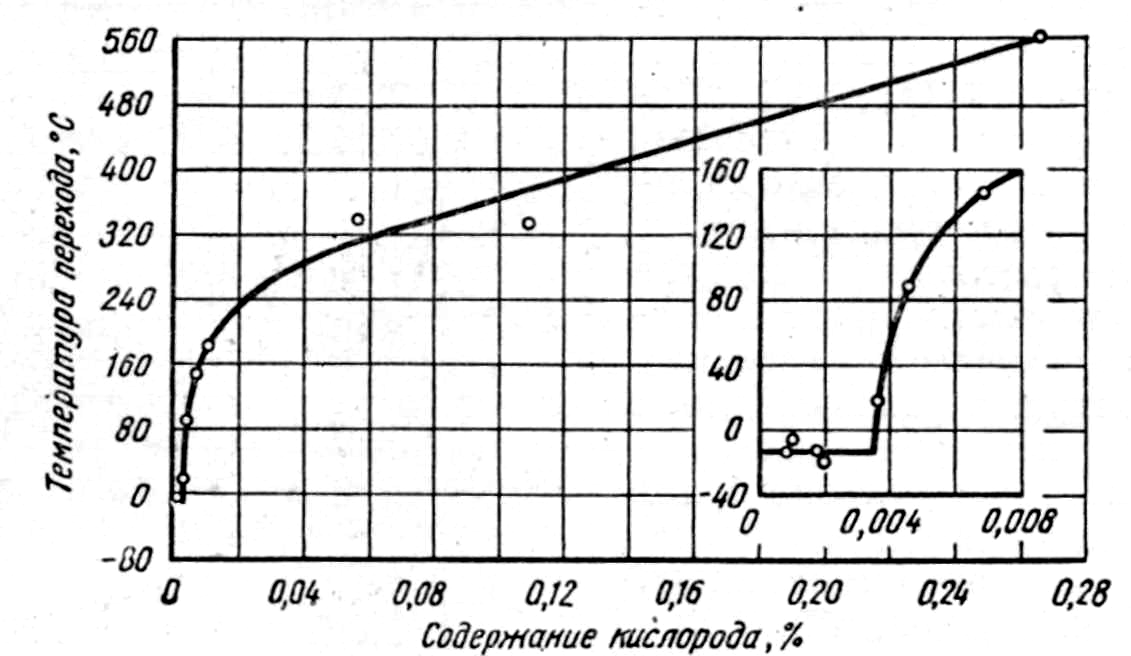

Рис.

36. Зависимость температуры хладноломкости

от содержания кислорода в чистом железе

кислород

существенно не влияет на предел

прочности, предел текучести и твердость.

Напротив, при —196°С вследствие повреждений

на границах зерен, которые ведут к

межкристаллитным трещинам, уже при

содержании кислорода до 0,01% прочность

сильно надает. С этим связано также

ухудшение пластических свойств, которое

отчетливо выявляется только при низких

температурах (см. рис. 36). С повышением

содержания кислорода снижается

максимальное значение ударной вязкости,

а температура перехода из вязкого

состояния в хрупкое однозначно повышается.

Из рис. 36 видно, что примерно до 0,003%

![]() изменение едва заметно и только при

более высоком содержании кривая круто

поднимается. Очевидно, со

держание 0,003%

изменение едва заметно и только при

более высоком содержании кривая круто

поднимается. Очевидно, со

держание 0,003%

![]() соответствует его растворимости в

твердом железе, однако нельзя сказать,

является ли она предельной для выбранной

здесь температуры нагрева 950°С или же

при охлаждении на воздухе содержание

кислорода снизилось до 0,003%.

соответствует его растворимости в

твердом железе, однако нельзя сказать,

является ли она предельной для выбранной

здесь температуры нагрева 950°С или же

при охлаждении на воздухе содержание

кислорода снизилось до 0,003%.

Влияние кислорода на чистое железо в связи с процессом охрупчивания можно представить себе следующим образом. При содержании до 0,003%, т. е. в области твердого раствора, кислород не оказывает измеримого влияния на механические свойства. При низких температурах излом идет по кристаллитам. При содержании кислорода до 0,01% излом преимущественно межкристаллитный 1 и это связано с падением предела прочности и сильным повышением температуры перехода (рис. 36).

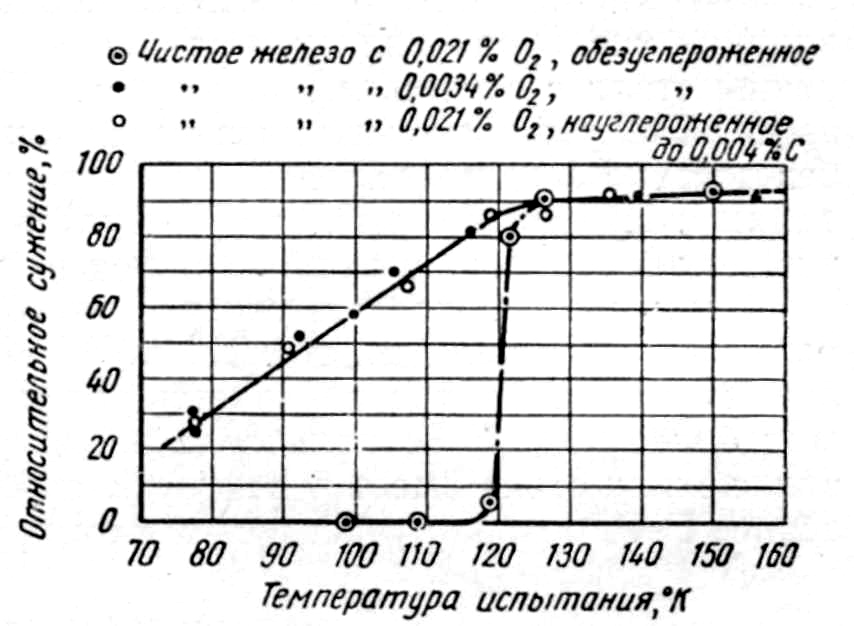

Рис.

37. Изменение относительного сужения

при разрыве чистого железа в зависимости

от температуры испытания

Механизм процесса разрыва по границам зерен еще не может быть объяснен достаточно точно. Если даже в чистейшем железе можно обнаружить микроскопические выделения окислов, которые иногда располагаются преимущественно по границам зерен, что не всегда удается установить, то нельзя найти никакой связи между подобными выделениями и процессом хрупкого разрушения. Границы зерен являются действительно причиной хрупкого разрушения. Это вытекает из того, что образцы в крупнозернистом состоянии при низких температурах разрушаются по границам зерен без образования шейки, тогда как монокристаллы до самых низких температур показывают пластическое течение в соответствии с ориентировкой и разрушаются по плоскостям спайности. Одно из соображений этого явления связано с двойникованием предполагается, что в ходе деформации, протекающей при двойниковании с большой скоростью, очень тонкие пленки инородных веществ на границах зерен разрушаются хрупко и тем самым могут привести к хрупкому разрыву образца. С этой точки зрения становится понятным внезапное падение удлинения при той температуре, при которой усиливается двойникование (рис. 37). Имеется также взаимосвязь двойникования с ударной вязкостью. Однако двойникование часто наблюдается в условиях хрупкого излома без какой-либо причинной связи между этими явлениями. Кислородные включения, которые становятся видимыми при содержании 0,007%О2 и при содержании свыше 0,01% О2 влияют на поведение материала, сказываются прежде всего на ударной вязкости, вызывая плавный переход ее значений от низких к высоким.

Вредное влияние кислорода устраняется уже незначительными добавками марганца (0,5%) или, еще лучше, алюминия, измельчающего зерно и улучшающего вязкость стали. Но это определяется не влиянием растворенного кислорода.

Углерод действует как раскислитель и притом без образования твердых продуктов реакции. Поэтому при содержании > 0,002% он предотвращает хрупкость границ зерен в чистом железе с содержанием до 0,13% О2(рис. 37). Однако механизм действия углерода еще не ясен. Не выяснено также, можно ли считать, что уменьшение содержания кислорода в вакуумной плавке ведет к снижению склонности к межкристаллитным трещинам при длительном высокотемпературном нагружении.

Можно считать, что изменение свойств железа при содержании кислорода свыше 0,003% связано не с влиянием его в растворе. Так, например, повышение электросопротивления железа на 2% при увеличении содержания кислорода от 0,08 до 0,21 % следует, вероятно, отнести за счет неравномерного распределения других элементов. Не привели также к однозначным результатам попытки обнаружить взаимосвязь между общим содержанием кислорода и твердостью, видом излома, физическими свойствами и т. д.; из-за разной формы и распределения включений результаты от случая к случаю могут меняться. Изменения на границах зерен при повышенном содержании кислорода указывают на изменяющуюся с температурой растворимость его в железе, которая может вызвать дисперсионное твердение. Часто пытались отнести восприимчивость железа и стали к старению за счет кислорода, тем более что старение ослабляется такими сильными раскислителями, как алюминий. Так как, однако, алюминий связывает и азот, то вряд ли можно сделать заключение об участии только одного кислорода в этом процессе. Склонность богатых кислородом сталей к старению может быть объяснена вызванным кислородом ослаблением границ зерен, усиливающим хрупкость в результате старения.

Твердость чистого железа с 0,03 или 0,07% О2 при отпуске после закалки оставалась существенно ниже, чем при старении, связанном с наличием азота. Влияние кислорода на механическое старение не обнаружено. В бедном углеродом железе кислород оказывает косвенное влияние на охрупчивание, способствуя образованию карбидов. Может быть именно косвенное, а не непосредственное влияние кислорода является причиной высокой восприимчивости к старению стали с содержанием больше 0,03% О2 и с низким содержанием азота. Следует напомнить, что содержащая кислород сталь при нагреве без доступа воздуха склонна к сильному поверхностному обезуглероживанию. При этом в процессе обезуглероживания большее участие принимает кислород, входящий во включения, а не растворенный.

Влияние оксидных включений

В предыдущем разделе шла речь о выделениях окислов, богатых железом. В данном разделе будет обсужден вопрос о влиянии продуктов раскисления такими элементами, как кремний, марганец и алюминий.

Как уже отмечалось, природа и взаимная связь образующихся продуктов раскисления решающим образом определяют распределение их в стали и поведение при деформировании. От состава частиц окислов, зависит одновременно скорость их всплывания в ванне и вместе с тем раскисляющее действие. Так, например, небольшие количества глинозема, образующегося при раскислении стали кремнистыми сплавами, содержащими алюминий, могут тормозить всплывание жидких капелек силиката марганца. Вместе с тем очень жидкотекучие окислы, которые хорошо всплывают, имеют неприятное свойство распределяться при кристаллизации стали по границам первичных зерен.

Включения с высокой температурой плавления, например, окислы алюминия, собираются в процессе кристаллизации преимущественно на границах первичных кристаллов и могут быть причиной разрушения по границам, например в стальных фасонных отливках.

Твердые, тугоплавкие включения, выделяющиеся перед началом или во время кристаллизации железа, могут в качестве зародышей оказывать слияние на первичную кристаллизацию. Так, например, глинозем или богатые глиноземом включения измельчают первичное зерно. В противоположность этому тщательно раскисленная алюминием сталь часто имеет крупное зерно. Некристаллические включения, например кремне-кислота или другие богатые силикатами включения, затвердевающие в стекловидной форме, по-видимому, не оказывают подобного влияния. Зародышевое действие при первичной кристаллизации не следует отождествлять с тем, которое в раскисленной алюминием стали ведет к измельчению зерна аустенита. Это действие, которое в основном объясняется мелкодисперсными нитридами алюминия, эффективно до 1000—

|

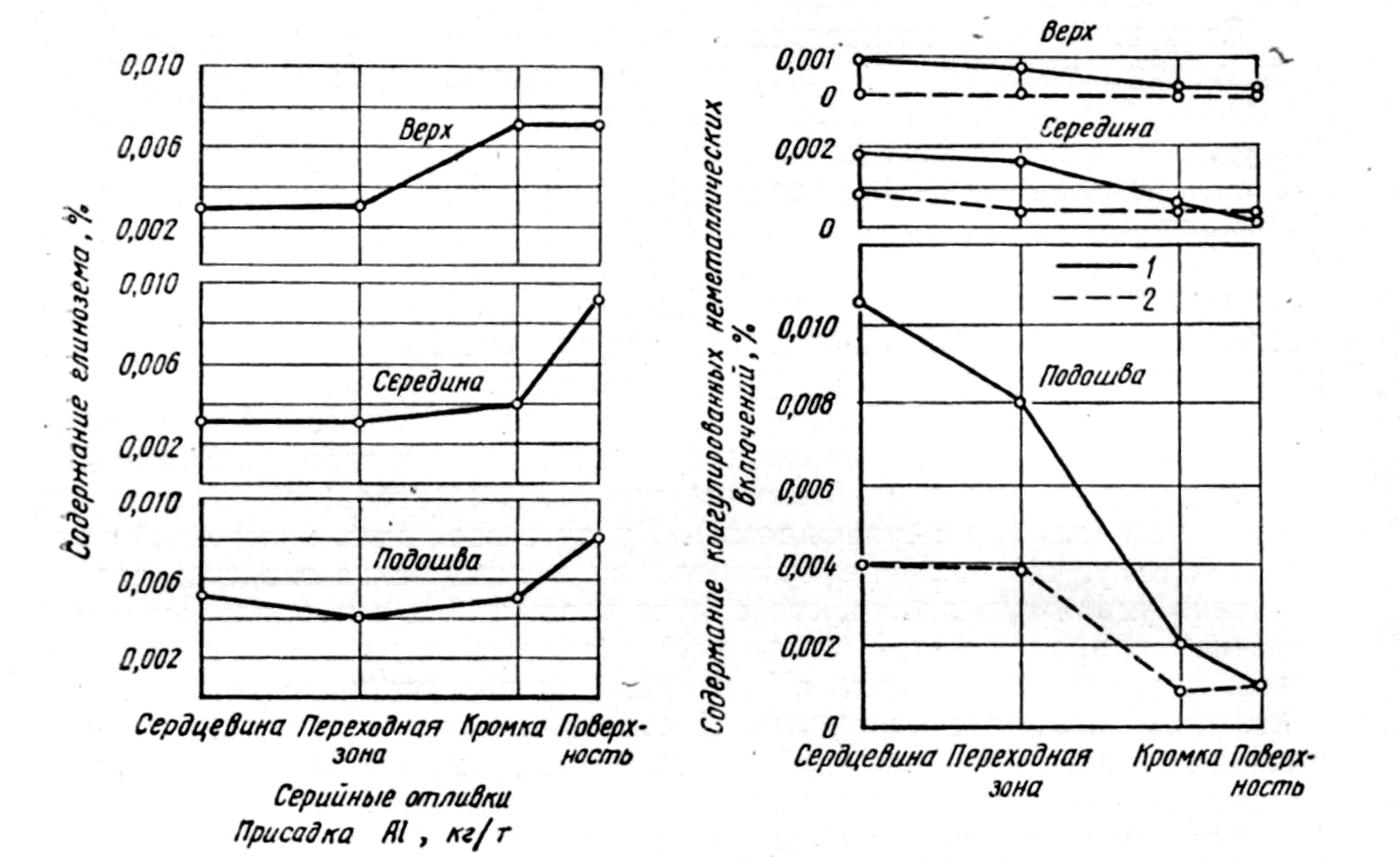

Рис. 38. Распределение включений глинозема в слитке успокоенной мягкой мартеновской стали |

Рис.39.Распределение коагулирован- ных включений в слитке неуспокоенной мягкой мартеновской стали |

3050°С, а затем прекращается вследствие растворения частиц. Между тем включения глинозема при этих температурах не растворяются.

Вследствие различной по зонам слитка скорости затвердевания распределение включений по зонам оказывается неравномерным. Как показано на рис. 38, включения глинозема обогащают в слитке нижнюю часть и всю поверхность, т. е. те области, которые затвердевают .в первую очередь. В противоположность этому боковые поверхности и верх слитков неуспокоенной стали свободны от включений, которые в этом случае собираются в сердцевине слитка с повышением концентрации от верхней части к подошве (рис. 39). При применении бутылочной изложницы, когда газовыделение затруднено, еще в большей степени заметно скопление неметаллических включений у подошвы слитка, тогда как в средней и верхней частях различия в содержании включений между сердцевиной и краем практически не наблюдаются. Распределение включений особенно важно при изготовлении тонкой жести, так как грубые включения часто могут быть причиной образования трещин; при глубокой вытяжке.

С тех пор как Тамман указал на наличие межкристаллитного вещества, этому веществу пытались приписать особое значение в характеристике механического состояния и пытались выделить его. Яснее всего показывают влияние межкристаллитного вещества испытания на растяжение при низких температурах. Если разрушение идет по кристаллитам и при наиболее низких температурах, то, очевидно, межкристаллитное вещество не оказывает никакого существенного влияния.

Если включения становятся жидкими уже при температурах горячего деформирования (900°С), то они вызывают красноломкость. Самым легкоплавким оксидным включением является закись железа, точка плавления которой при взаимодействии с сульфидом железа снижается от 1370 до 940° С, однако в присутствии марганца образуются имеющие высокую температуру плавления соединения МnО и MnS. B этом заключается специфическое действие марганца, устраняющего красноломкость. Включения, вызывающие красноломкость при горячем деформировании, могут также быть причиной горячих трещин при затвердевании слитков или отливок.

На механические свойства стали влияют в особенности такие включения, которые при деформировании вытягиваются в строчки. Это прежде всего силикатные включения в сталях, легированных марганцем и кремнием (наряду с сульфидами). Присутствие таких включений приводит к тому, что после деформирования механические свойства стали, особенно ударная вязкость, становятся различными в продольном и поперечном направлениях. У стали некоторых марок, например для полосовых пружин, такое различие желательно,, и его даже стараются получить. В сварочном железе влияние загрязняющих окислов при сильной волокнистости также используется для предотвращения хрупкого излома.

Для сталей с еще большим содержанием включений характерен так называемый шиферный излом, возникающий вследствие деформирования включений. Практически применяется сталь с сульфидными или иными включениями, например свинцовыми, однако богатая кислородом сталь, лучше обрабатывается резанием. Так, мартеновская сталь, более загрязненная, чем чистая электросталь, обрабатывается лучше. Нежелательны прежде всего крупные включения из-за их влияния на предел усталости. Окислы, образующие в стали коагулированные включения, понижают сопротивление усталости. Это влияние, однако, не идет в сравнение с другими факторами, действующими как надрезы. Следует считать, что включения только тогда могут влиять на предел усталости, когда их действие как надрезов будет значительнее, чем действие прямых надрезов или других нарушений поверхности. Включения оказывают значительно!; влияние только в сильно нагруженных частях с хорошо приработанной поверхностью. Поэтому коленчатые валы обязательно проверяют на поверхностные включения; техническими нормами предусматриваются особые испытания на содержание включений в шарикоподшипниковой стали.

Особым видом контроля является так называемое “испытание на синеломкость”', для которого была даже предложена эталонная шкала, позволяющая оценить степень загрязнения сталей. Испытание проводят при температурах 300—350° С, чтобы получить вязкий излом, в котором характерным образом отмечается штриховатость, обусловленная включениями. Если вести такие испытания при комнатной температуре, то результат получится иной, так как и излом будет хрупким, и места включения или совсем не выявятся, или выявятся очень слабо. При деформации стали включения затрудняют течение и снижают удлинение и сужение. При некоторых обстоятельствах включения могут способствовать насыщению стали водородом.

Особенно грубые, видимые на микрошлифе включения часто называются песочинами, так как при обработке они выкрашиваются как песок. В большинстве случаев это тугоплавкие окислы, которые остаются твердыми даже при температуре плавления стали. Состоят они преимущественно из кремнекислоты и глинозема, попадающих в сталь при разливке из огнеупорных материалов; частично они состоят из тугоплавких продуктов раскисления, которые выделились из стали (например, богатые глиноземом марганцовистые силикаты) или были захвачены из .шлака. Происхождение этих включений, т. е. попадают ли они в металл из огнеупорных материалов или шлака или являются продуктами раскисления, можно выяснить методом выделения включения из стали и химическим анализом. Форма и внутреннее строение включений, наблюдаемые под микроскопом, также могут служить отправной точкой в определении их происхождения Однако полное решение вопроса-оказывается возможным не всегда. От попадания включений из огнеупорных материалов можно предохранить металл, применяя, например, разливку сверху, а от продуктов раскисления можно избавиться, раскисляя сталь таким образом, чтобы образовались соединения, хорошо выделяющиеся из нее и с низкой температурой плавления. Далее, количество шлаковых включений можно снизить, применяя высокую скорость разливки стали. Крупные включения приводят в большинстве случаев к браку изделий. Это особенно неприятно, если дефект обнаруживается после окончательной обработки. Подобные грубые дефекты хорошо обнаруживаются ультразвуковым дефектоскопом.

Влияние кислорода на свойства стали изучали главным образом на неуспокоенной стали, качество которой существенно зависит от реакций растворенного в стали кислорода с углеродом.

Кислород — один из активнейших элементов, используемых в металлургии стали. Применение чистого кислорода вместо воздуха позволяет снизить содержание азота в стали. Благодаря высокой энергии горения и снижению охлаждения за счет балластного азота можно проводить окислительные реакции путем продувки в конвертерах таких чугунов, которые при обычном способе производства — кислом бессемеровском или основном томасовском — не могли быть продуты.

При кислородном дутье процесс в гораздо меньшей степени зависит от состава чугуна. Фосфор в этом случае может в основном выгореть уже одновременно с углеродом. Кроме того, при кислородном дутье в широких пределах можно регулировать температурный режим плавки. Поэтому часто применяют кислородное фришевание, причем кислород можно вводить через сопло, а также сверху — через трубку. Последний способ используется при введении кислорода, прежде всего в ванну электрических или мартеновских печей. При этом, например, в стали, легированной хромом, удается достигнуть почти полного выгорания углерода без большого выгорания хрома, благодаря чему оказывается возможным, например, выплавлять сталь с особенно низким содержанием углерода при экономии легирующих элементов. При производстве чугуна применение кислорода также может быть выгодным с точки зрения экономии горючего, особенно на предприятиях с низкошахтными доменными печами.

Подводя итоги, следует сказать, что в кислород течение десятилетий

рассматривали как вредный элемент. Результаты исследования показали, что качество стали определяет не кислород как таковой, а вид и состав его соединений, их форма и распределение. О влиянии растворенного в твердой стали кислорода известно еще очень мало.