- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

8.8 Свойства азотированного слоя

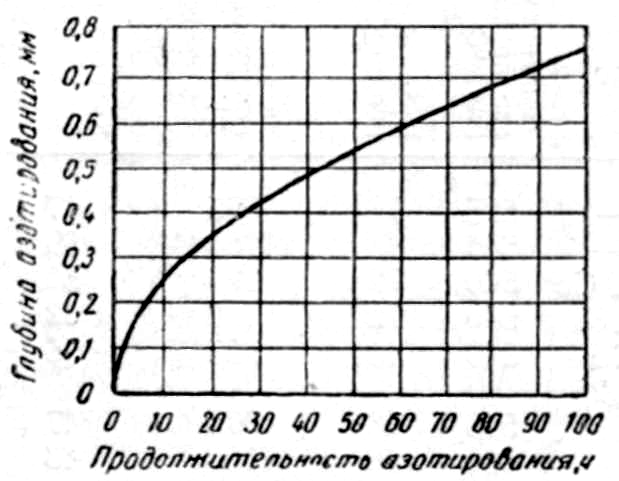

. Глубина азотирования

Т

Рис.

32. Зависимость глубины азотирования

от времени для стали с 0,30%С:

Температура

азотирования 500° С

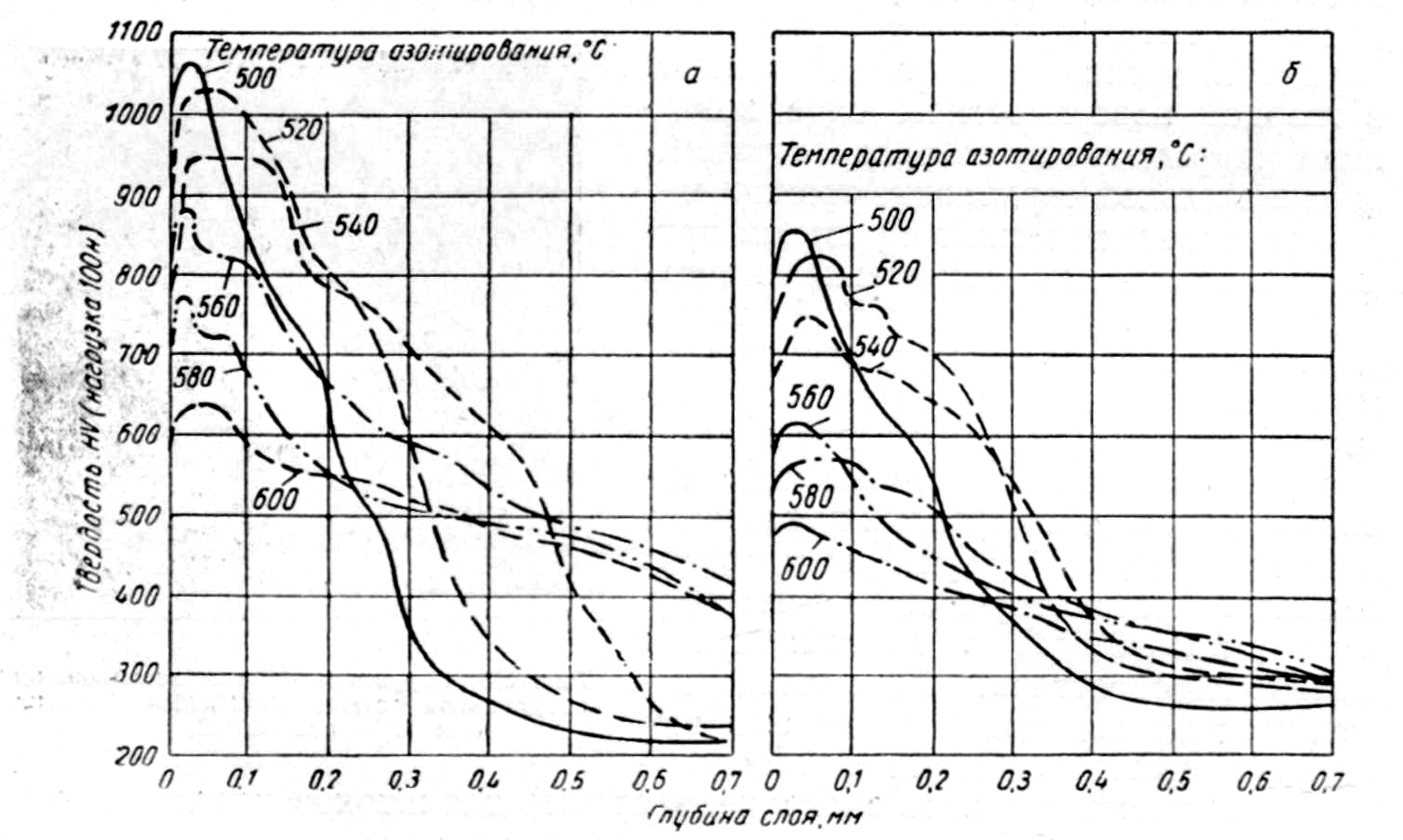

Рис. 33. Влияние температуры азотирования на распределение твердости двух сортов стали: азотировано 48с в NH3

не увеличением глубины азотирования, а повышением прочности сердцевины.

Не было недостатка в опытах по изысканию методов ускорения азотирования . Наиболее известны попытки использовать влияние высокочастотных колебаний на ионизированный газ и тем самым ускорить процесс диффузии, однако этим путем не удалось достигнуть сколько-нибудь существенных результатов. При малой продолжительности азотирования удавалось заметить некоторое ускорение диффузии, что, однако, следует объяснить активированием поверхностной реакции; при большей глубине слоя этот способ не показал заметного преимущества. То же самое относится к применению газового разряда при азотировании. Положительно заряженные ионы азота, обладающие высокой кинетической энергией, попадают на поверхность детали, являющуюся катодом, разогревая ее. Вследствие высокой активации происходит сравнительно быстрое поглощение азота, однако это мало влияет на собственно диффузию азота в глубину материала .

Некоторого увеличения глубины азотирования можно достигнуть, применяя двойной цикл — сначала при 480—500° С, затем при 500— 520° С. Если повторное азотирование проводится при достаточно низкой температуре, когда нитриды еще не способны к коагуляции (ниже порядка ~520°С), то наивысшая твердость заметно не снижается. Повторное азотирование при более низких температурах не дает положительных результатов. Следует иметь в виду, что детали, азотированный слой которых в эксплуатации срабатывается или утоняется (например, пресс-формы при многократном использовании), лишь тогда могут быть восстановлены повторным азотированием, когда первоначальный азотированный слой полностью удаляется.

Важно также, чтобы при азотировании поверхность была чистой и блестящей, без жирных пятен и ржавчины и т. п., которые затрудняют поглощение азота.

Азотирование спеченных железных образцов дает более глубокий слой Однако практическое применение таких азотированных материалов ограничено из-за их высокой хрупкости и малой прочности сердцевины. Они применяются большей частью в тех случаях, когда деталь работает на истирание без высоких давлений.

Кроме азотирования с целью получения твердой поверхности, применяют также и мягкое азотирование. Это - азотирование при повышенных температурах, когда требуются малое трение и высокие коррозионные свойства.

Твердость

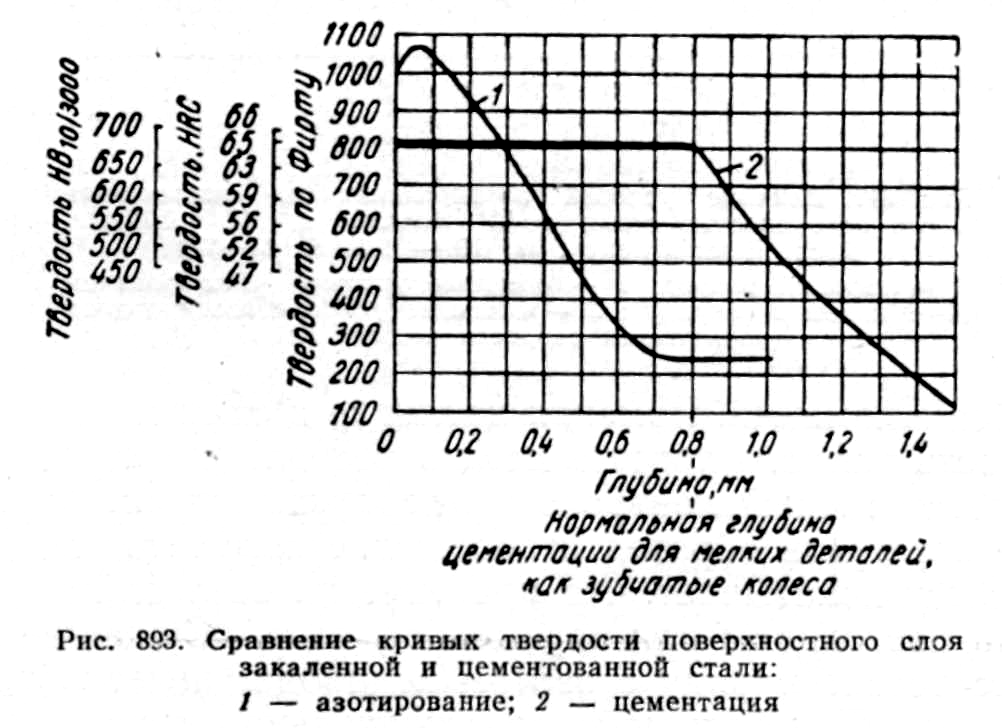

Азотированный слой обладает твердостью, превышающей твердость мартенсита закаленной цементированной углеродистой стали (рис. 34). Такая высокая твердость необходима, когда изделия подвергаются боль

Рис. 34. Сравнение кривых твердости поверхностного слоя закаленной и цементованной стали: 1- азотирование; 2 - цементация

шому износу. Кроме того, азотированный слой сохраняет свою твердость при нагревании до температуры образования нитридов, т. е. примерно до 500° С.

Таким образом, азотированная сталь обладает тем преимуществом, что в широком интервале температур остается твердой и стойкой против износа различного вида. По этой причине азотируют даже быстрорежущую и инструментальную сталь, в частности работающий в условиях сильного износа инструмент и пресс-формы для пластмасс, а также детали, работающие в условиях износа при повышенных температурах, как гильзы цилиндров двигателей внутреннего сгорания, авиационных моторов, пулеметные стволы и т. д.

Коррозионная стойкость

Наружная зона азотированных слоев отличается известной стойкостью против коррозии, так как нитриды, будучи стабильными соединениями, обладают довольно хорошей химической стойкостью. Однако стойкость азотированной поверхности против коррозии достаточна только при воздействии слабой агрессивной среды, причем лишь в том случае, когда образуется нитридный слой, который не будет выкрашиваться.

Этот факт имеет большое значение для повышения стойкости азотированных деталей при знакопеременном напряжении (усталостном напряжении).

Влияние азотирования на циклическую прочность

Азотирование, как и цементация и по тем же причинам, повышает усталостную прочность при знакопеременном неоднородном напряжении (изгиб или кручение). Так как излом усталости при малой глубине азотированного слоя большей частью начинается в месте перехода его к сердцевине, а не с поверхности, то азотирование снижает чувствительность к поверхностным дефектам, а при небольшой глубине дефектов (например, рисок) такая чувствительность вообще отсутствует, особенно когда дефекты имеются перед азотированием и также подвергаются азотированию.

Технология азотирования

Преимущества применения азотированной стали заключаются в экономичности процесса азотирования. Технология процесса состоит в следующем. После улучшения на желаемую прочность заготовки обрабатывают до окончательных размеров, обязательно полностью удаляя окисленный или обезуглероженный слой. Затем детали азотируют в газовом разряде или загружают в печь и медленно нагревают в струе аммиака до 500° С, иногда в условиях газового разряда, выдерживают при этой температуре обычно от одних до четырех суток и медленно охлаждают в потоке аммиака. Выгружаемые из печи детали должны обладать конечной прочностью и твердостью. Азотированные детали, очевидно, не требуют никакой закалки, в противоположность цементированным. Азотирование не приводит к какому-либо короблению при условии, если подлежащие такой обработке детали не будут иметь остаточных напряжений.

Улучшенные, свободные от напряжений и обработанные в размер детали благодаря увеличению объема в процессе поглощения азота увеличивают толщину на 0,02-0,03 мм, что можно заранее учесть. При одностороннем азотировании очень тонкие детали могут получить искривление. Это незначительное формоизменение более или менее равномерно.

Быстрорежущую сталь обычно азотируют не в струе аммиака, а в жидкой цианистой ванне. При этом процессе закаленная сталь подвергается отпуску. В зависимости от желаемой толщины слоя и поверхностной твердости азотирование длится 1 —10 ч при 500— 550° С. Образующийся при этом слой имеет глубину до 0,1 мм.

Покрывая отдельные участки деталей оловом, никелем и т. д., можно защитить их от азотирования. Можно также лудить всю деталь и снять полуду в местах, подлежащих азотированию.