- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

5.2.1 Конструкция и работа мартеновской печи

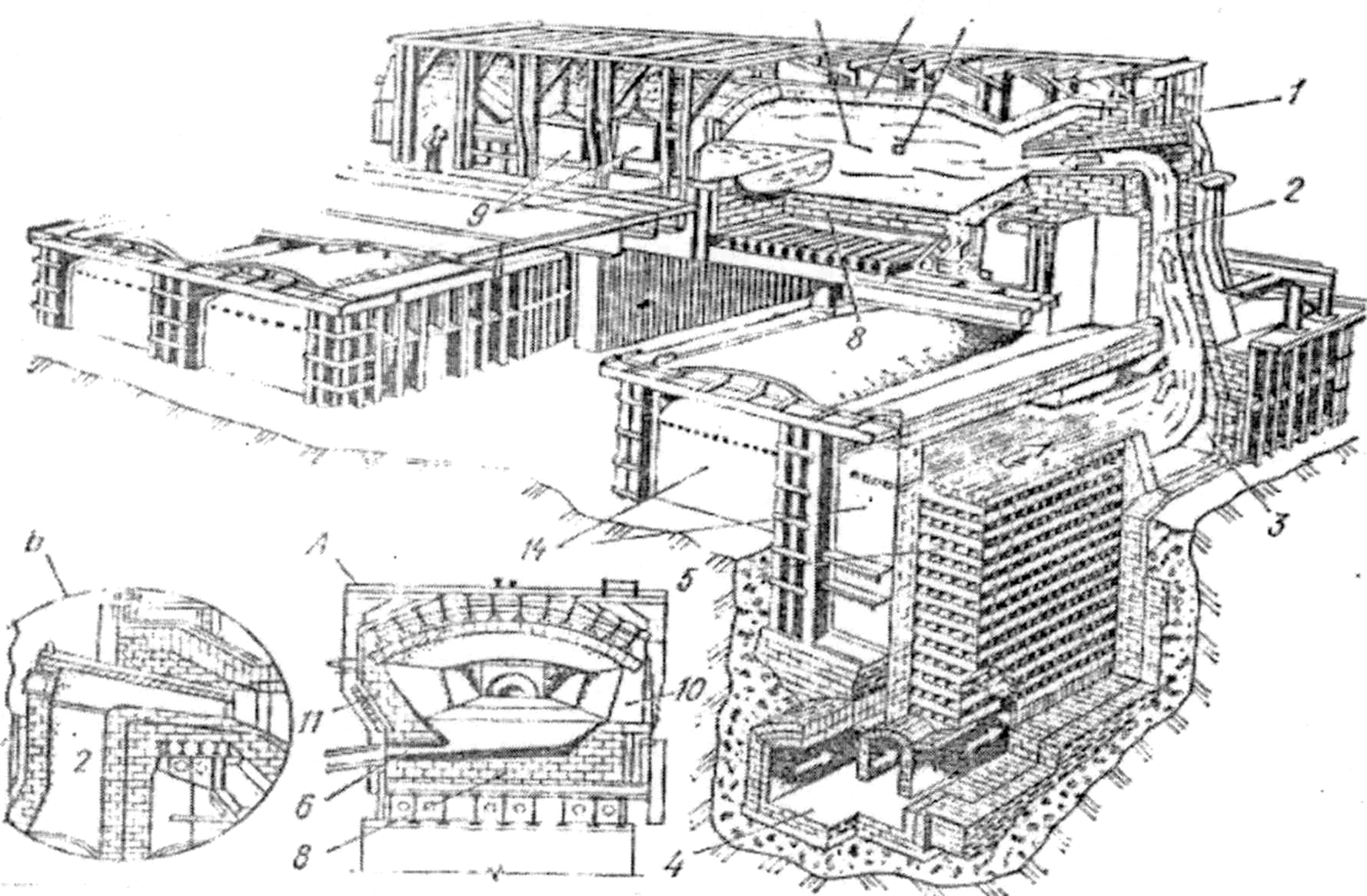

На рис. 6 схематически показана мартеновская печь в тот момент, когда топливо (газ) и воздух поступают с правой стороны печи. Проходя через предварительно нагретые насадки регенераторов (воздух через воздушный регенератор, газ через газовый), воздух и газ нагреваются до 1000—1200 °С и в нагретом состоянии через головку попадают в печь. При сгорании топлива образуется факел с температурой 1800—1900 °С. Пройдя головку, расположенную в противоположной стороне печи, раскаленные продукты сгорания попадают в другую пару насадок регенераторов и по системе боровов уходят к трубе. При этом насадки регенераторов нагреваются. При такой работе насадки регенераторов правой стороны постепенно охлаждаются, а насадки регенераторов левой стороны нагреваются. В момент, когда регенераторы, через которые проходят в печь воздух и газ, уже не в состоянии их нагревать до нужной температуры, а регенераторы, через которые из печи уходит дым, перегреваются, осуществляется изменение направления движения газов. Для изменения направления движения газов предусмотрены перекидные клапаны, а операцию называют - перекидкой клапанов. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, постепенно нагревая остывшие правые регенераторы, затем цикл повторяют. Через некоторое время наступает момент, когда направление движения газов опять изменяется и т. д.

Рис. 6 Конструкция мартеновской печи: 1 - головка; 2 - вертикальный канал; 3- шлаковик; 4 - борова; 5 - насадка газового регенератора; 6 -сталевыпускное отверстие; 7 — отверстие в задней стенке печи для спуска шлака; 8 - под; 9- завалочные окна; 10 - передняя стенка; 11 - задняя стенка; 12 - рабочее пространство; 13 - свод; 14 — регенераторы (газовый и воздушный); А— поперечный разрез рабочего пространства печи; Б — разрез по "головке" печи)

Технология кислой мартеновской плавки совершенствуется. Качество кислой стали может быть улучшено методами внепечной обработки. Наибольшее распространение получили два технологических приема:

-

Обработка струи металла (на пути от ковша к изложнице) вакуумом; при этом обеспечивается удаление из металла определенного количества водорода и предотвращается взаимодействие струи стали с воздухом и, соответственно, вторичное окисление.

-

Обработка высокоосновными синтетическими шлаками. При этом кислый конечный шлак отделяют от металла в процессе перелива стали через стопор в ковш, в котором находится высокоосновный синтетический шлак. Синтетический шлак может быть жидким или твердым (порошкообразным); в последнем случае металл со шлаком обязательно продувают аргоном.

Обработка металла высокоосновным шлаком в ковше обеспечивает снижение в металле содержания серы.

5.3 Производство стали в сталеплавильных агрегатах непрерывного действия.

Существующие в настоящее время сталеплавильные агрегаты (конвертеры, мартеновские, электродуговые, индукционные печи и т. д.) являются агрегатами периодического действия. Опыт многих производств показал, что замена периодического процесса непрерывным способствует увеличению производительности, снижению эксплуатационных затрат, повышению качества и однородности (стандартности) продукции, уменьшению технологических отходов, более эффективному использованию добавочных материалов. Современная технология позволяет осуществлять непрерывную разливку многих десятков плавок, тысяч тонн стали, успешными оказались попытки создания непрерывной линии: непрерывная разливка стали — прокатный стан. Производства, смежные со сталеплавильным (доменное, прокатное), по существу непрерывные. Процессы подготовки железорудного сырья (агломерация и получение окатышей) являются непрерывными, поэтому вся схема металлургического производства, включающая подготовку сырья, выплавку чугуна, стали и получение проката, близка к переводу на непрерывный процесс.

Проблемы в организации непрерывного сталеплавильного процесса, выбора удобной для практического использования конструкции сталеплавильного агрегата непрерывного действия (САНД) и отработки технологии выплавки стали в этом агрегате пока еще не решены. Основные трудности, возникающие при разработке конструкции САНДа, можно разделить на две группы:

1.Технологические, заключающиеся в необходимости организации одновременного удаления из чугуна разнородных по своим термохимическим свойствам элементов: для удаления углерода необходимы окислительная атмосфера, железистые шлаки, достаточный уровень перегрева металла; для удаления фосфора желательно иметь железистоизвестковые шлаки и умеренные температуры; для удаления серы необходимо интенсивное перемешивание основного шлака с металлом при достаточно высоком уровне нагрева ванны, а содержание оксидов железа в шлаке и кислорода в металле при этом должно быть минимальным; для удаления кремния необходимо иметь окислительную атмосферу и железистый шлак; для получения заданной степени раскисления металла требуется минимальная окисленность шлака и т. д.

2.Конструктивные, заключающиеся в необходимости создания агрегата, который бы обеспечивал возможность проведения технологических операций в требуемой последовательности. При этом одновременно должны быть обеспечены высокая стойкость агрегата и отдельных его элементов в условиях высоких температур и непрерывной работы при отсутствии даже кратковременных остановок для профилактического ремонта конструкций и т. д.[13]

5.4 Современная технология получения стали высокого качества. Внепечная обработка стали.

Современная техника предъявляет все более высокие требования к качеству стали. В тех случаях, когда проведение операций, обеспечивающих требуемое качество металла, непосредственно в самом агрегате связано с потерей его производительности, операции переносят в ковш или во вспомогательную емкость. Проведение технологических операций вне плавильного агрегата называют вторичной металлургией (или ковшовой металлургией, внеагрегатной обработкой, внепечной обработкой, ковшовым рафинированием и т. п.). Основную цель вторичной металлургии можно сформулировать как осуществление ряда технологических операций быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных агрегатах.

В настоящее время методами внепечной металлургии обрабатывают сотни миллионов тонн стали массового назначения, установки для внепечной обработки имеются практически на всех заводах качественной металлургии. Обработке подвергают металл, выплавленный в мартеновских печах, дуговых электропечах и конвертерах. Такое быстрое распространение в широких масштабах внепечной обработки объясняется рядом причин:

1.Распространением метода непрерывной разливки стали, который, в свою очередь, для высокопроизводительной работы установок требует точного (и стандартного от плавки к плавке) регулирования температуры и химического состава металла, а также требует для разливки металл стандартно высокого качества. В результате практически вся сталь, разливаемая на установках непрерывной разливки, подвергается внепечной обработке.

2.Непрерывно увеличивающиеся масштабы производства сталей ответственного назначения, которые трудно получить при обычной технологии плавки.

-

Возрастающими масштабами производства сталей и сплавов с особо низким содержанием углерода.

-

Повышением требований к качеству рядовых сталей, выплавляемых в конвертерах и мартеновских печах.

Определенную роль в распространении новых методов вторичной металлургии играет и то обстоятельство, что эти методы позволяют коренным образом изменять структуру и тип потребляемых ферросплавов и раскислителей в сторону существенного снижения требований к их составу и соответствующего их удешевления. Например, использование метода аргонокислородной продувки позволило перерабатывать высокоуглеродистые ферросплавы и отказаться от использования дорогих низкоуглеродистых ферросплавов. Существующие способы получения стали высокого качества основаны на использовании одного или одновременно нескольких технологических приемов:

1) обработки металла вакуумом;

2)продувки металла инертными газами;

3)вдувание порошкообразных материалов;

4)перемешивания металла со специально приготовленными шлаком или лигатурой. [13]