- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

7.5 Влияние водорода при выплавке и обработке стали

Ванна расплавленной стали может поглощать значительные количества водорода, тем большие, чем выше парциальное давление водорода (ионизированного) над расплавом и чем ниже парциальное давление других газов внутри ванны.

После расплавления в ванне всегда имеется некоторое количество водорода, который попадает из влаги печных газов, шихты и шлака. В период окисления водород может вместе с окисью углерода улетучиваться из ванны. Однако для этого требуется определенная скорость фришевания: в кислых мартеновских печах 0,3% С в час, в основных 0,5%.

Удаление водорода из ванны может быть достигнуто также продуванием других газов, например аргона или сухого воздуха. Продувка чистым кислородом во время фришевания в основной дуговой электропечи, как это в настоящее время часто делается, также приводит к существенному снижению содержания водорода.

8. Азот в стали

8.1 Общие сведения

Роль азота в промышленных железе и стали можно рассматривать с трех точек зрения:

1.Азот, неизбежно поглощаемый при плавке стали вследствие контакта жидкой ванны с воздухом, вызывает определенное изменение свойств, что проявляется в характерном различии между конвертерной сталью и сталью, изготовляемой на поду (мартеновская, электросталь).

2.Влияние

азота как легирующего элемента сравнимо

с влиянием углерода. Азот относится к

тем элементам, которые расширяют

![]() -область

и оказывают гораздо большее по сравнению

с углеродом влияние в смысле стабилизации

аустенита.

-область

и оказывают гораздо большее по сравнению

с углеродом влияние в смысле стабилизации

аустенита.

3.В связи с тем, что азот сравнительно легко и в большом количестве может диффундировать в железо и его сплавы, азотирование все более широко применяют для повышения поверхностной твердости. Этот процесс имеет существенные преимущества по сравнению с цементацией. При цементации азот в ряде случаев может, хотя и в меньшей степени, диффундировать совместно с углеродом (цианирование).

8.2 Система железо - азот

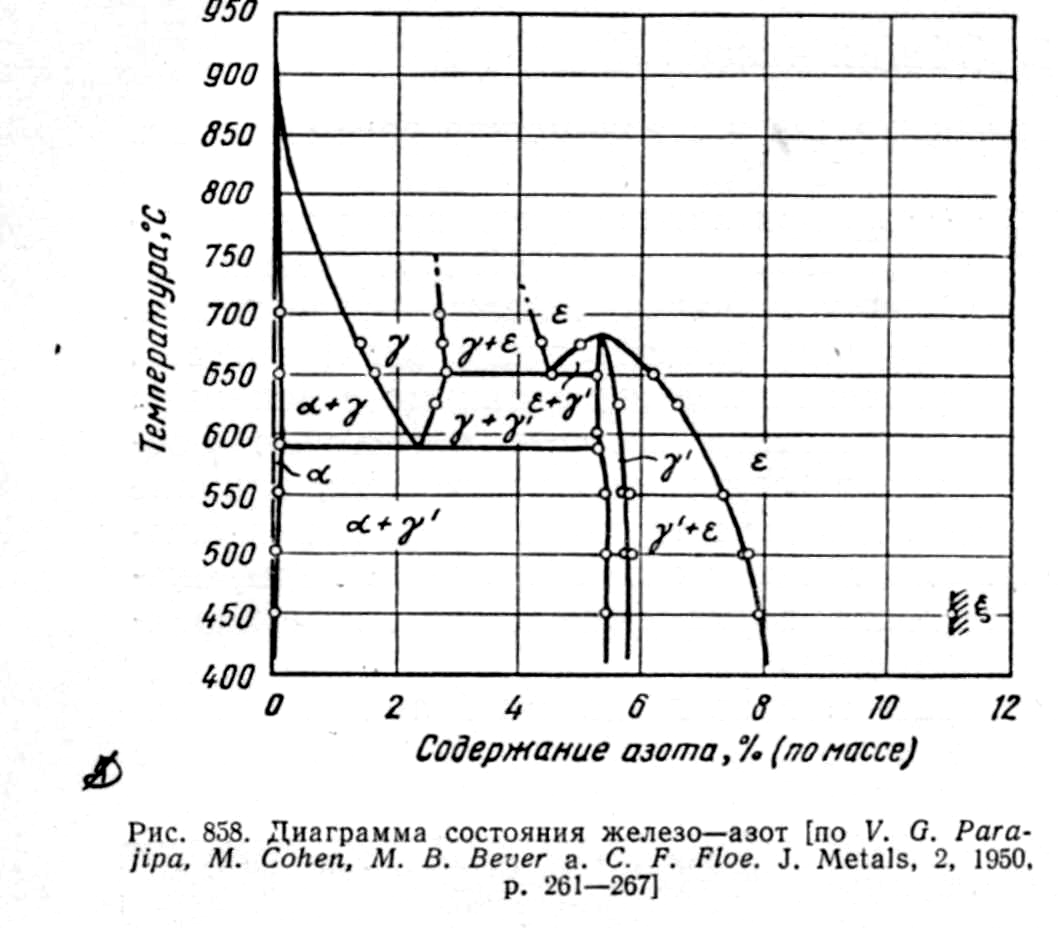

В жидком состоянии при атмосферном давлении железо поглощает азот сравнительно слабо и, кроме того, поглощенный азот при затвердевании железа частично выделяется. Поэтому изучать систему железо — азот обычным путем на сплавах, выплавленных с различным содержанием последнего, затруднительно; более успешно это было сделано путем использования диффузии в твердом состоянии, в частности в исследованиях Фри, которые легли в основу построения первой диаграммы состояния.

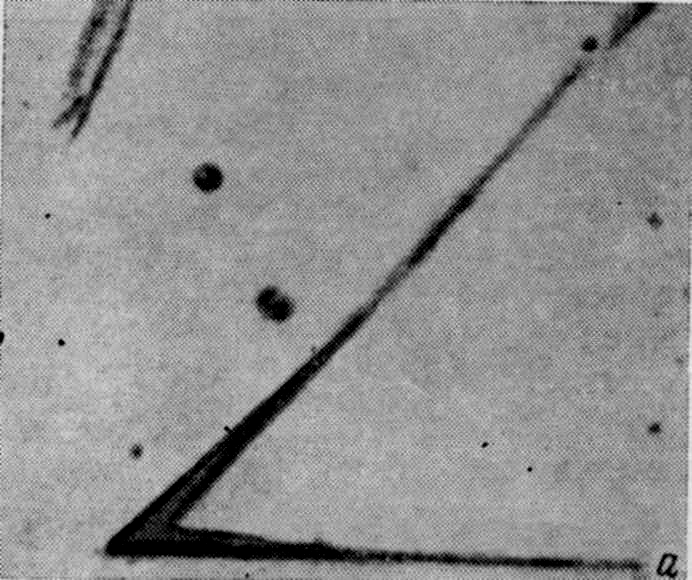

Если длительно нагревать в струе аммиака не порошок, а компактное железо, то на поверхности образуются ясно выраженные нитридные слои.

Если же после азотирования ведут медленное охлаждение, то в азотированной при 680°С поверхностной кромке ясно различаются две зоны, одна из которых соответствует составу Fe2N, другая отвечает составу Fe4N.

На рис. 23 представлена диаграмма состояния железо — азот, построенная по данным последних исследований. Фазы в системе железо – азот и их основные параметры приведены в таблице 7.

Процесс изотермического превращения аустенита в сплавах железа с азотом аналогичен такому же процессу в сплавах железа с углеродом однако пои всех температурах он идет медленнее, чем в сплавах с углеродом. Таким образом, азотистый аустенит существенно устойчивее по сравнению с углеродистым. Точный ход мартенситной линии в системе железо — азот еще не определен. Следует, однако, заметить, что при введении 0,6% N в эвтектоидные углеродистые стали мартенситная точка снижается с 205 до 150°С.

Наиболее

известным структурным признаком

содержащего азот железа являются иглы

нитридов (рис. 22), в основном состоящие

из

![]() '-фазы.

Азот проникает преимущественно по

границам зерен, на которых наблюдаются

скопления нитридов, в то время как внутри

зерен наблюдаются только

мелкораспределенные иглы этой фазы.

'-фазы.

Азот проникает преимущественно по

границам зерен, на которых наблюдаются

скопления нитридов, в то время как внутри

зерен наблюдаются только

мелкораспределенные иглы этой фазы.

Таблица 7 – Фазовые составляющие диаграммы состояния железо – азот и их основные параметры

|

Фазы |

Структура |

Периоды решетки, нм |

Примечание |

|

|

ОЦК |

|

Максимальная растворимость 0,1% N при 590°С |

|

|

ГЦК |

При 1,46% N

При 2,33% N

|

Максимальная растворимость 2,80% N при 650°С |

|

|

ГЦК |

|

Максимальная ширина области гомогенности: от 5,30 до 5,75% N |

|

|

ГПУ |

|

Очень широкая область гомогенности; 4,35-11,0% N |

|

|

Орторомбическая |

|

Область гомогенности от 11,1% до 11,5% N при 450°С |

|

|

ОЦТ |

|

Метастабильная фаза, наблюдаемая ниже 200°С при выделении азота из феррита и при отпуске азотистого мартенсита |

Х1500 Х1000

|

Рис. 21. Иглы нитридов железа - электролитическое железо, азотированное 24ч в NH3 при 680°С |

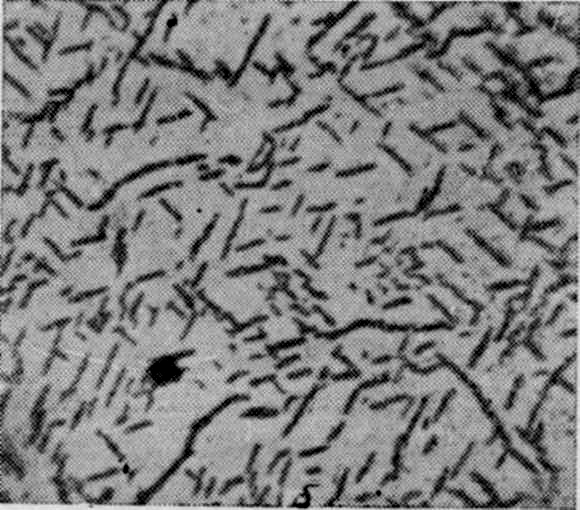

Рис. 22. Мягкая сталь с 0,025% N, выплавленная в электродуговой печи. |

Рис. 23. Диаграмма состояния железо - азот

8.3

Сплавы железа с азотом

8.3

Сплавы железа с азотом

В присутствии азота в сплавах железа с углеродом происходит либо замещение атомов углерода атомами азота в цементите, либо внедрение атомов азота в его решетку рис. 24. Точка Кюри цементита при введении азота снижается, а разложение такого цементита начинается при более высокой температуре.

|

Рис. 24 Светло – желтые хорошо ограниченные участки структурной составляющей азотированного железа |

Таким образом, азот повышает устойчивость карбида. В эвтектоидных углеродистых сталях в результате введения 0,6% азота латентный период промежуточного превращения значительно увеличивается (почти в 1000 раз) и сам процесс превращения значительно замедляется. Дать точные указания о составе структурных составляющих в легированных, улучшаемых сталях еще труднее, чем в углеродистых.