- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

8.4 Влияние азота на свойства стали

Процессы дисперсионного выделения

Влияние малых количеств азота на свойства стали обусловлено возможностью дисперсионного твердения. Выделение азота из железа подчиняется в основном тем же закономерностям, что и выделение углерода. Различие, наряду с различной скоростью диффузии, вызвано тем, что максимальная растворимость азота в α-железе больше (0,10%), чем углерода (0,018%), а температура максимальной растворимости азота равна 585 против 725° С для углерода.

Старение

При старении после закалки («Abschreckalterung») действие углерода и азота в чистых железоуглеродистых и железоазотистых сплавах одинаково (рис.25). Однако при добавке других легирующих элементов этот процесс несколько видоизменяется. Например, марганец не оказывает никакого влияния на старение за счет углерода, тогда как при 0,5% Мn старение, вызываемое азотом, устраняется.

В соответствии с этим основание кривой внутреннего трения для сплава с азотом расширяется, максимум на кривой сдвигается в сторону высоких температур, и даже после трехчасового отпуска при 100° С наблюдается его тельное снижение.

При механическом старении («Reckalterung») чистые железоуглеродистые и железоазотистые сплавы обнаруживают различия. При выделении нитридов твердость достигает максимума при 50°С уже через 2 ч, в то время как под влиянием углерода при 50° С за 2 ч твердость еще не повышается, а максимума она достигает только при 200° С. Таким образом, проявляется влияние различной растворимости азота и угле рода при комнатной температуре.

Эти факты наряду с высокой скоростью диффузии азота в стали дают основание приписывать старение сталей главным образом влиянию азота.

Синеломкость обусловливается главным образом содержанием азота. Даже в железе с 0,04% С наблюдается незначительное повышение предела прочности при 100—250° С; в железе с 0,02% N этот эффект выражен значительно сильнее. Также отчетливо проявляется влияние азота на ударной вязкости, хотя вследствие большой скорости деформации падение вязкости проявляется при более высокой температуре. Повышение предела прочности при температуре синего цвета побежалости начинается уже при очень малой концентрации азота (в растворе), наивысшего значения он достигает при 0,01% N. Дальнейшее повышение содержания азота уже не ведет к повышению прочности. При повышенном же содержании углерода (>0,2%) можно еще наблюдать повышение прочности при содержании азота сверх 0,01%. Однако и в сплавах, не содержащих азота, углерод также может вызвать при повышенных температурах хрупкость, аналогичную охрупчиванию при механическом старении

|

Рис. 25. Влияние углерода, азота и кислорода на изменение твердости чистого железа после различной термообработки: a:1 — после нормализации; 2 — после закалки с 720° С в воде; 3 — после двухчасового отжига; б: 1 — после нормализации; 2 — после закалки с 750° С в воде; 3 — после двухчасового отжига; 4 — после закалки с 580° С в воде

|

В

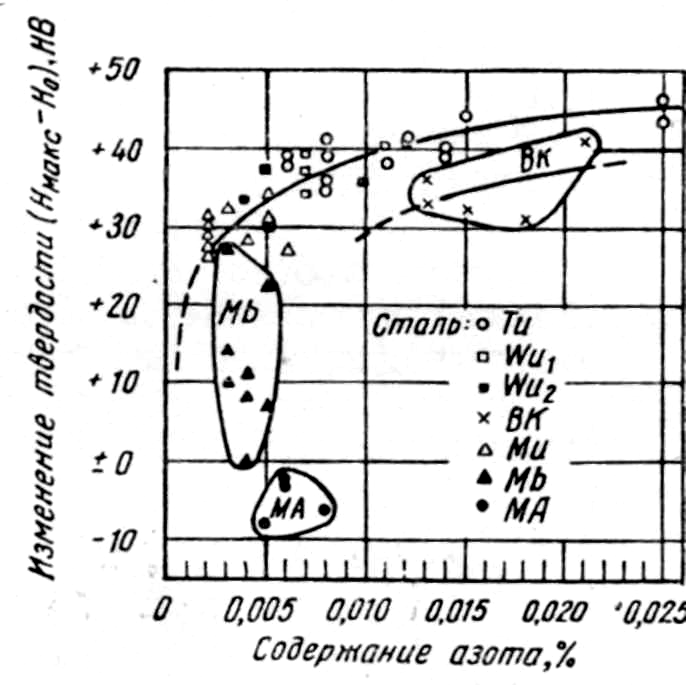

Максимальное повышение твердости различно для марок стали, имеющих различную склонность к старению. Связь этого повышения твердости с содержанием азота иллюстрируется рис. 26. Этот рисунок подтверждает, что для эффективной борьбы с механическим старением неуспокоенных сталей содержание азота должно быть меньше 0,005% .Обведенные чертой значения для групп Вк

характеризуют добавочное, хотя и крайне незначительное, влияние

Рис. 26. Максимальная разность в твердости при высокотемпературном испытании для сталей в зависимости от содержания азота

углерода на твердость, так как образцы были с содержанием углерода <0,01% - поэтому прирост их твердости несколько меньше. Особенно слабый прирост твердости показывают стали Mb и МА, в которых азот связан и взаимодействие его атомов с дислокациями устранено. Если, однако, эти стали нагреть выше 1000°С, когда нитриды перейдут в раствор, и затем быстро охладить, то повышение твердости будет наблюдаться также при 200—250° С.