- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

10. Влияние постоянных примесей на свойства сталей

Постоянные примеси в стали: марганец, кремний, сера, фосфор, а также газы: кислород, азот, водород.

Марганец - полезная примесь; вводится в сталь для раскисления и остается в ней в количестве 0,3 - 0,8 %. Марганец уменьшает вредное влияние кислорода и серы.

Кремний - полезная примесь; вводится в сталь в качестве активного раскислителя и остается в ней в количестве до 0,4%, оказывая упрочняющее действие. Содержание кремния в сталях, раскисленных разными способами, различно: спокойная - 0,14 - 0,4 %, полуспокойная -0,05 - 0,1 %, кипящая < 0,05%.

Сера – считается вредной примесью, однако в некоторых случаях может оказаться весьма полезной, но все таки в данной работе целесообразно рассмотреть лишь вредное ее влияние. Сера - вредная примесь, вызывающая красноломкость стали -хрупкость при горячей обработке давлением. В стали она находится в виде сульфидов. Красноломкость связана с наличием сульфидов FeS, которые образуют с железом эвтектику, отличающуюся низкой температурой плавления (988°С) и располагающуюся по границам зерен. При горячей деформации границы зерен оплавляются, и сталь хрупко разрушается. Это явление носит название красноломкости.

От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS, исключающие образование легкоплавкой эвтектики.

Устраняя красноломкость, сульфиды MnS так же как и другие нематаллические включения (оксиды, нитриды), служат концентраторами напряжений, снижают пластичность и вязкость стали. Содержание серы в стали строго ограничивают.

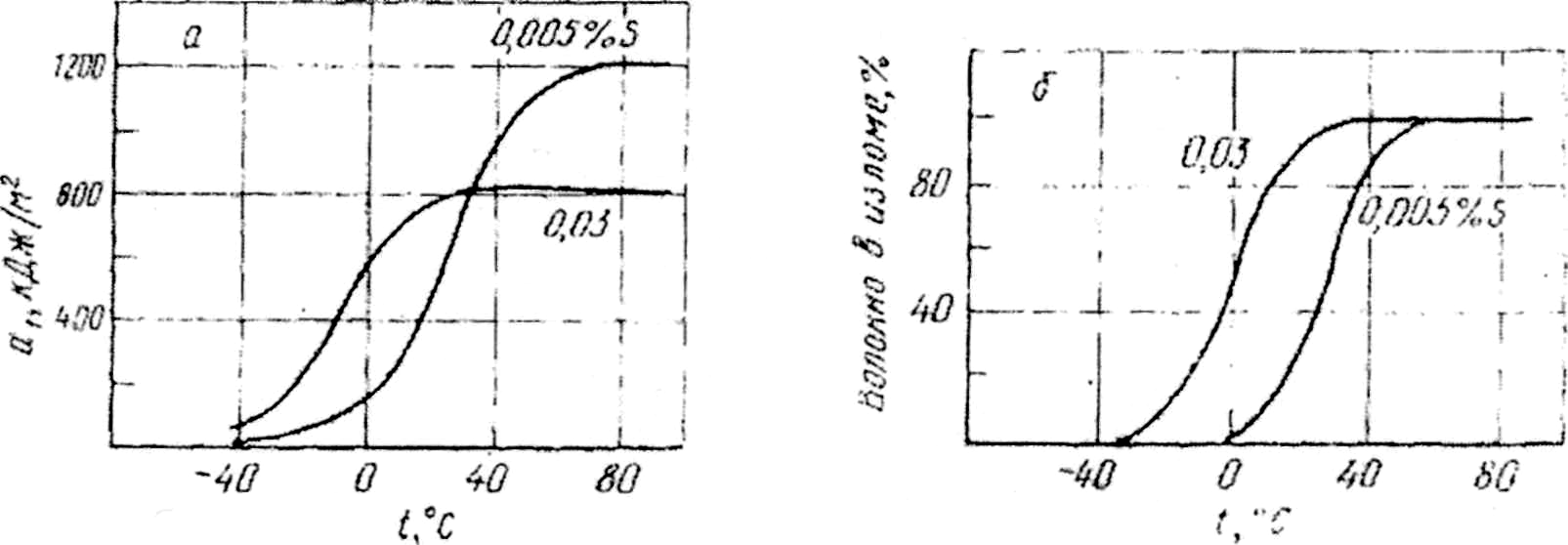

Рис. 40. Влияние серы на ударную вязкость

Положительное влияние серы проявляется лишь в улучшении обрабатываемости резанием. [3].

Своеобразно влияние серы на вязкие свойства, поскольку сера присутствует в большинстве марок стали в виде сульфидов марганца, это ее влияние получило название сульфидный эффект. В отличие от других вредных элементов сера не повышает, а даже понижает порог хладноломкости, хотя и понижает ударную вязкость при вязком изломе (рис. 40).

Фосфор - вредная примесь. В основе вредного влияния фосфора лежат два его свойства:

-

Значительное расширение двухфазной области между линиями ликвидуса и солидуса, вследствие чего при кристаллизации слитка или отливки возникают сильная первичная ликвация (сегрегация), а также значительное сужение

-области,

что облегчает развитие сегрегации и в

твердом состоянии.

-области,

что облегчает развитие сегрегации и в

твердом состоянии. -

Относительно малая скорость диффузии фосфора в α- и

-твердых

растворах, в результате чего образовавшаяся

неоднородность плохо ликвидируется

методами термообработки.

-твердых

растворах, в результате чего образовавшаяся

неоднородность плохо ликвидируется

методами термообработки.

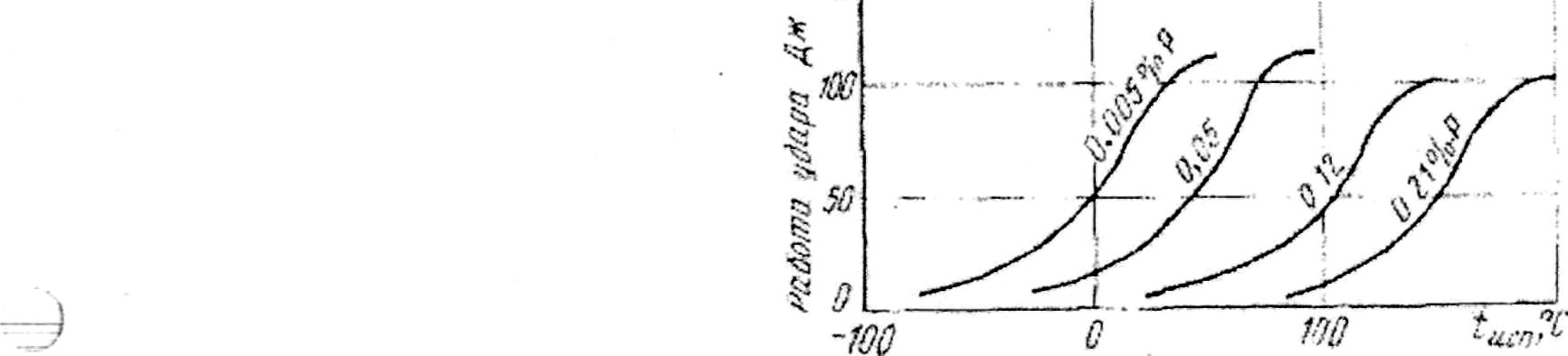

Располагающиеся в межзеренном пространстве хрупкие прослойки, богатые фосфором, снижают пластические свойства металла, особенно при низких температурах. Фосфор растворяется в феррите, упрочняет его, но вызывает хладноломкость - снижение вязкости по мере понижения температуры. Сильное охрупчивающее действие фосфора выражается в повышении порога хладноломкости (рис. 41). Каждая 0,01 % Р повышает порог хладноломкости на 25°С. Хрупкость стали, вызываемая фосфором, тем выше, чем больше в ней углерода. [4]

Фосфор - крайне нежелательная примесь в конструкционных сталях. Однако современные методы выплавки и переплавки не обеспечивают его полного удаления. Основной путь его снижения - повышение качества шихты.

Рис. 41. Влияние фосфора на хладноломкость стали (0,2 % С, 1,0 % Мn) [4]

11. Химико-термическая обработка стали

Термическая обработка предусматривает только температурное воздействие на металл. При химико-термической обработке (ХТО) в результате взаимодействия с окружающей средой при нагреве меняется состав поверхностного слоя металла и происходит его насьпцение различными химическими элементами. Термомеханическая обработка (ТМО) предусматривает изменение структуры металла за счет как термического, так и деформационного воздействия. [4]

11.1 Цементация сталей

Процесс цементации широко применяют в промышленности благодаря его высокой эффективности и доступности. Он позволяет создавать на рабочей поверхности детали слой, обладающий высокой твердостью после закалки, износостойкостью, эрозионной стойкостью, контактной выносливостью и усталостной прочностью при изгибе. Эти свойства обеспечиваются при относительно мягкой и вязкой сердцевине, придающей необходимую конструктивную прочность обрабатываемым изделиям.

Газовая цементация

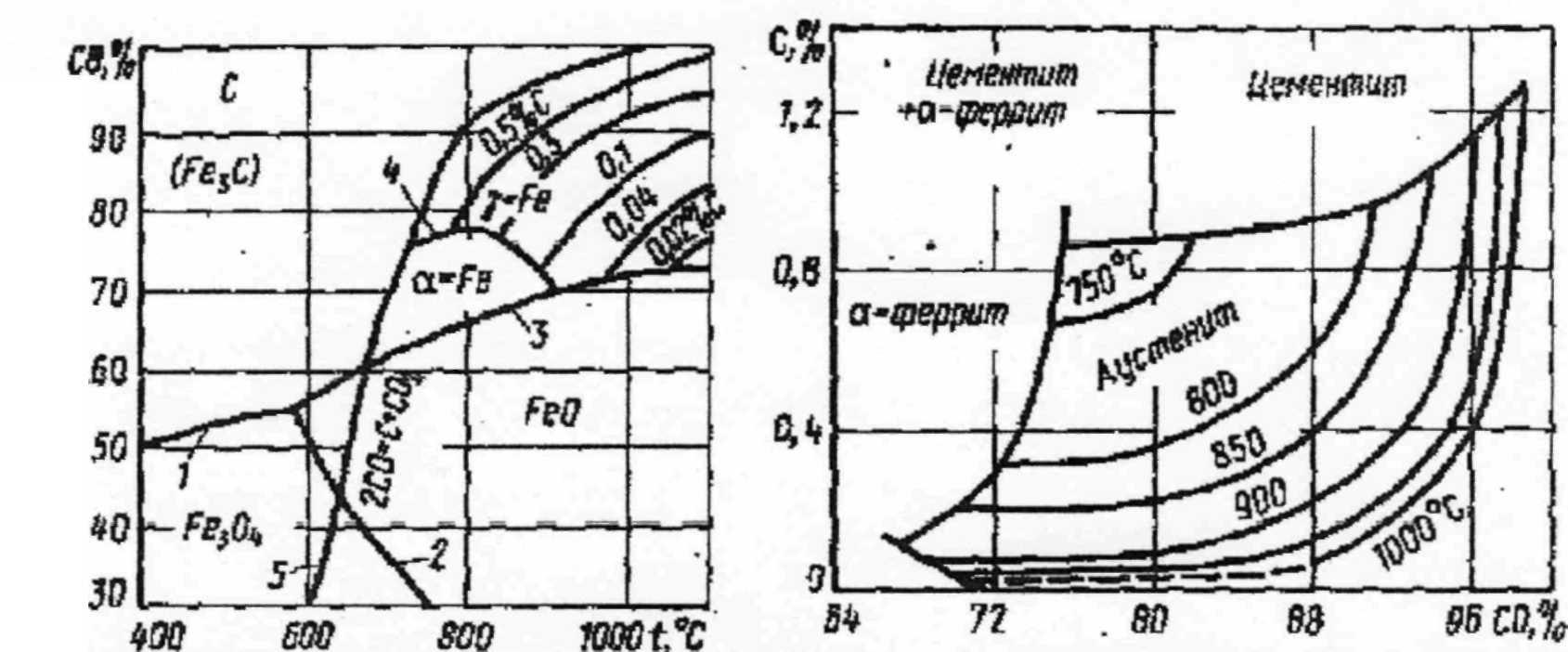

Диаграммы

равновесия газов

![]() и

и

![]() с

железом и его окислами (рис. 42) и диаграмма

Такахаши—диаграмма равновесия между

содержанием углерода в аустените и

газовой средой, состоящей из

с

железом и его окислами (рис. 42) и диаграмма

Такахаши—диаграмма равновесия между

содержанием углерода в аустените и

газовой средой, состоящей из

![]() и

и

![]() при

различной температуре (рис. 43), определяют

направление реакций, которые могут

проходить в процессе цементации.

при

различной температуре (рис. 43), определяют

направление реакций, которые могут

проходить в процессе цементации.

Газовая

насыщающая среда на основе

![]() -

-![]() содержит

в небольших количествах

содержит

в небольших количествах

![]() которые

также могут участвовать в реакциях и

ускорять или тормозить процесс

науглероживания. Для регулирования

процесса цементации важны условия

равновесия основных реакций и их

константы равновесия (табл. 8).

которые

также могут участвовать в реакциях и

ускорять или тормозить процесс

науглероживания. Для регулирования

процесса цементации важны условия

равновесия основных реакций и их

константы равновесия (табл. 8).

Применение

для цементации углеводородных систем

![]() (предельные

углеводороды),

(предельные

углеводороды),

![]() (непредельные углеводороды) и

(непредельные углеводороды) и

![]() (ацетиленовый

ряд) обеспечивает протекание процесса

науглероживания с высокой скоростью.

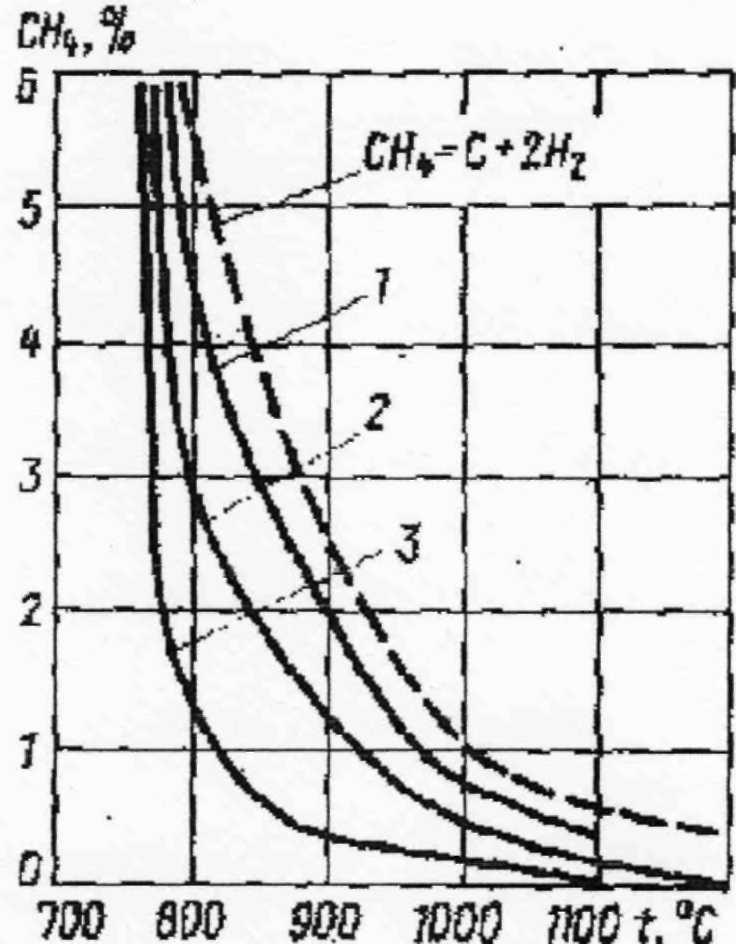

Разложение метана начинается уже при

800°С. Равновесие между

(ацетиленовый

ряд) обеспечивает протекание процесса

науглероживания с высокой скоростью.

Разложение метана начинается уже при

800°С. Равновесие между

![]() показано

пунктирной линией. Этой же кривой

определяется равновесие между аустенитом,

насыщенным углеродом и газовой фазой.

показано

пунктирной линией. Этой же кривой

определяется равновесие между аустенитом,

насыщенным углеродом и газовой фазой.

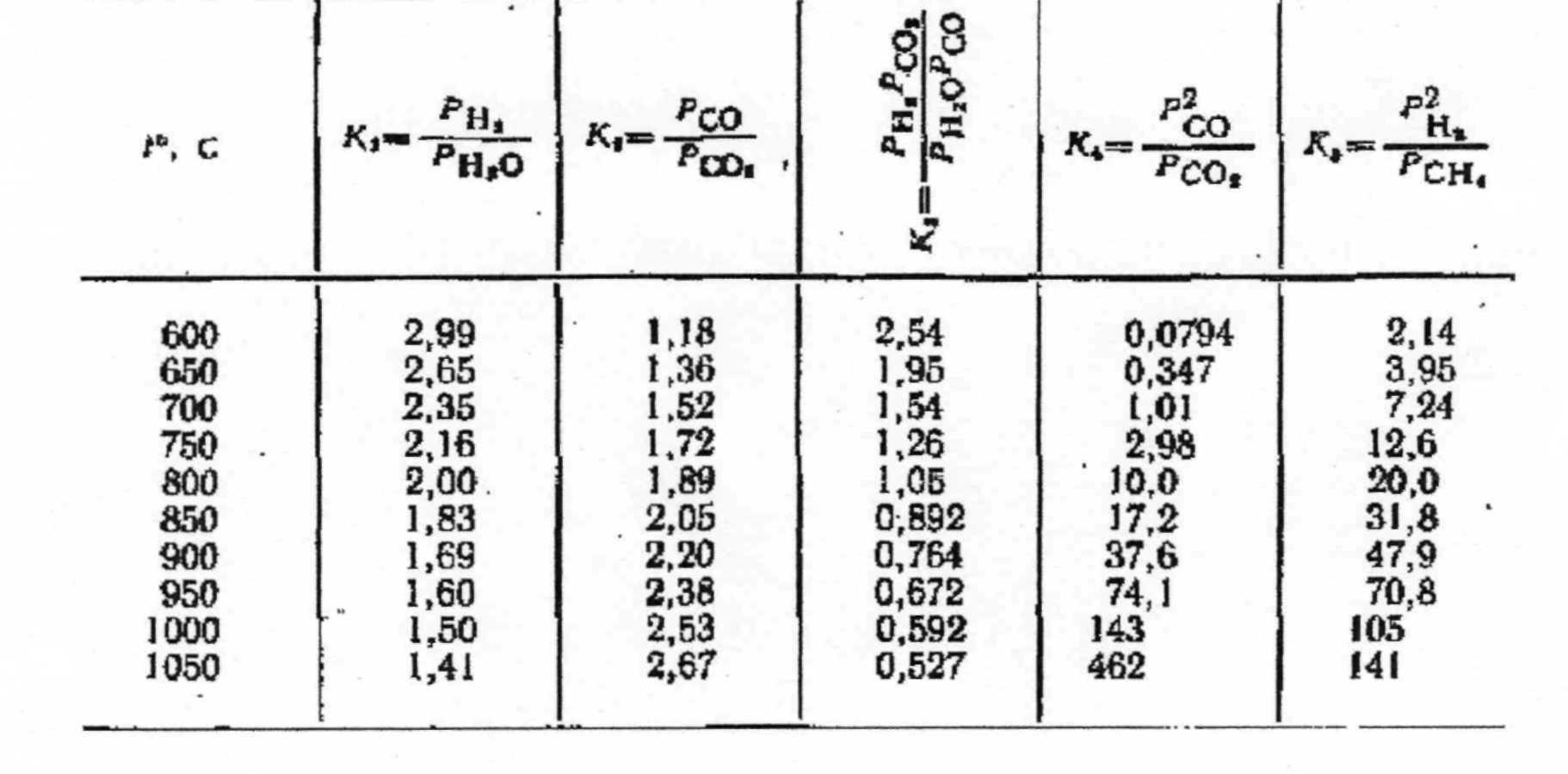

Т аблица

8 – Константы равновесия реакции между

составляющими цементационных газов

аблица

8 – Константы равновесия реакции между

составляющими цементационных газов

|

Рис.

42. Диаграмма равновесия

газов

5 — изобара реакции при р =0,1 НПа

|

Рис.

43. Диаграмма равновесия между смесью

|

Цементация с использованием природного газа обеспечивает достаточно высокую скорость насыщения.

При

этом большей насыщающей способностью

обладает дашавский газ, содержащий 98%

![]() .

Присутствие небольшого количества

влаги, кислорода и углекислого газа не

оказывает существенного влияния на

результаты цементации. Более того, пары

воды, кислород и углекислый газ при

температуре цементации реагируют с

метаном и углеродом, выделяющимся при

диссоциации метана, и уменьшают

образование сажи на поверхности деталей.

.

Присутствие небольшого количества

влаги, кислорода и углекислого газа не

оказывает существенного влияния на

результаты цементации. Более того, пары

воды, кислород и углекислый газ при

температуре цементации реагируют с

метаном и углеродом, выделяющимся при

диссоциации метана, и уменьшают

образование сажи на поверхности деталей.

При цементации природным газом в случае проведения науглероживания в печи Ц-105 на толщину слоя 1,0—1,3 мм при массе садки 600—700 кг и температуре насыщения 1000°С рекомендуется следующий режим:

1)нагрев до 1000°С в течение 3 ч; подача газа в первые 1,5 ч составляет 0,6— 0,8 м3/ч, затем 0,9—1,0 м3/ч;

2)выдержка при 1000° С в течение 2—2,5 ч; подача газа 0,9—1,0 м3/ч газа;

3)отключение печи, подстуживание до 900°С и за 2 ч до выгрузки

увеличение подачи газа до 1,2—1,3 м3/ч.

Рис.

44. Равновесие

![]() с

аустенитом разного состава: 1 - 0,92% С; 2 -

0,5% С; 3 - 0,16% С. [14]

с

аустенитом разного состава: 1 - 0,92% С; 2 -

0,5% С; 3 - 0,16% С. [14]

После выгрузки детали охлаждают на воздухе или в колодцах. Для получения слоя толщиной 1,3—1,6 мм выдержку при 1000 °С увеличивают на 1 ч. Контроль процесса ведут по составу отходящих газов.

В конце первого цикла (970—990 °С) этот состав содержит, %:

Таблица 9 – Содержание газов в конце первого цикла:

-

Составляющие

%

1,1-1,9

0,6-1,5

3,8-11,5

68,5-74,9

4,0-6,2

11,5- 15

Во время второго цикла (1000—995 °С) состав отходящих газов следующий, %:

Таблица 10 – Содержание газов в конце первого цикла:

-

Составляющие

%

0,3-1,5

0,5-2,9

7,1-9,0

70,2-71,1

0-7,4

12—21,2

При подстуживании — третий цикл (880—900 °С) — состав газа такой,%:

Таблица 11 – Содержание газов в конце первого цикла:

-

Составляющие

%

0,6—1,4

1,0—1,4

2,9—5,9

76,6—81,7

6,7—7,4

1,4—5,2

Расход газа необходимо подбирать с учетом активной поверхности обрабатываемых деталей. Так, например, при величине загрузки 10% (от объема муфеля) при 950 °С общая толщина цементованного слоя составляет 1,5 мм, а при 30% —1,2 мм. Преимущество непосредственного использования природного газа — не нужно проводить предварительную обработку газа в специальных установках, что упрощает и удешевляет ведение процесса цементации. Недостаток — трудность регулирования процесса, возможность выделения сажи.

Цементация в контролируемых атмосферах.

Эндотермическую атмосферу получают путем сжигания природного газа в генераторах с недостатком воздуха (коэффициент расхода воздуха а = 0,25).

Таблица 12 – Среднее значение газовой цементации при различной температуре и толщине слоя

Состав эндогаза, полученного с использованием катализатора ГИАП-3, следующий, %:

![]() :

19—23;

:

19—23;

![]() :

34—44;

:

34—44;

![]() : 33—37;

: 33—37;

![]() :

<

1;

:

<

1;

![]() :

< 0,2;

:

< 0,2;

![]() :

< 0,2.

:

< 0,2.

Контроль состава атмосферы ведут по содержанию в ней водяных паров.

К эндотермическому газу добавляют некоторое количество необработанного газа (природного, пропана, бутана и др.). Высокая науглероживающая способность подобных смесей, условия надежного контроля углеродного потенциала, слабые его колебания при изменении температуры и давления, возможность проведения процесса науглероживания при повышенных температурах (1000—1100 °С) обеспечили их широкое распространение. Приняв в определенных интервалах толщины слоя скорость его роста постоянной, продолжительность науглероживания малоуглеродистых сталей можно приближенно оценить по средней скорости газовой цементации (табл. 12).

|

h, мм |

|

||||||

|

|

850 |

875 |

900 |

925 |

950 |

975 |

1000 |

|

До 0,5 |

0,35 |

0,40 |

0,45 |

0,55 |

0,75 |

|

|

|

0,5-1,0 |

0,16 |

0,20 |

0,30 |

0,40 |

0,55 |

0,85 |

0,96 |

|

1,0-1,5 |

0,10 |

0,15 |

0,20 |

0,30 |

0,40 |

0,55 |

0,75 |

|

1,5-2,0 |

0,06 |

0,10 |

0,15 |

0,20 |

0,25 |

0,38 |

0,55 |

|

2,0-2,5 |

0,04 |

0,07 |

0,12 |

0,15 |

0,20 |

0,32 |

0,40 |

|

2,5-3,0 |

- |

- |

0,10 |

0,13 |

0,18 |

0,28 |

0,35 |

|

3,0-3,5 |

- |

- |

0,07 |

0,10 |

0,16 |

0,21 |

0,27 |

|

3,5-4,0 |

- |

- |

0,04 |

0,06 |

0,12 |

0,18 |

0,25 |

|

Марка стали |

Балл зерна при t, °С |

||||||

|

960 |

1000 |

1050 |

1100 |

1150 |

1200 |

1300 |

|

|

18ХГТ 18ХГТЦ ЗОХГТ 30ХГТЦ 12Х2Н4А 20ХГН2 20ХГНМ 20ХН4 9315 (SAE) |

8 8 8 8 6-7 8 7 8 8 |

8 8 8 8 3-4 8 7 8 8 |

8 7 4-5 4-5 3 8 7 8 8 |

5-6 5-6 4 4-5 2 6-7 3-6 8 8 |

3-4 4-5 3 4-5 1-2 - - - - |

3 4 2 3-4 1 - - - - |

2 2-1 1 3 1 - - - - |

Унифицированным режимом науглероживания различных цементуемых сталей в печах проходного типа следует считать режим при котором температура и состав атмосферы в печи регулируются индивидуально по четырем зонам:

1) зона подогрева изделий (углеродный потенциал 1,2%);

2)зона диффузионного насыщения (углеродный потенциал 1,3%, интенсивное насыщение);

3) зона выравнивания концентрации углерода в слое до заданного значения (углеродный потенциал 0,5—0,6%);

4) зона подстуживания (углеродный потенциал 0,8%). Применение такого циклического режима позволяет увеличить толщину цементованного слоя в 1,8 раза при одновременном увеличении эффективной зоны. Совершенствование цементуемых сталей, разработка новых марок природномелкозернистых сталей (табл. 13), а также наличие соответствующих цементующих атмосфер и оборудования позволили осуществить процесс науглероживания в интервале 1000—1050 °С без снижения механических свойств изделий при условия закалки деталей с повторного нагрева или глубокого подстуживания. Это обеспечило повышение производительности оборудования, сокращение продолжительности цементации в 1,5—2 раза. Эффективность газовой высокотемпературной цементации значительно повышается при использовании высокоскоростного нагрева токами высокой частоты (ТВЧ), контактного нагрева, нагрева тлеющим или коронным разрядом. При использовании тлеющего или коронного разряда скорость формирования цементованного слоя в 1,5—2 раза больше, чем в обычных условиях.

Ионную

цементацию можно проводить и с

использованием газовых или жидких

углеводородсодержащих карбюризаторов

(табл. 14). Хорошие результаты получены

при использовании бензола. Процесс вели

при 940— 1000 °С, напряжении 500—600 В и силе

тока 0,2—0,3 А/см3

. Давление паров бензола составляло 2

кПа. Полученные слои отличались высокой

пластичностью. Рекомендуемая степень

разрежения 1,3—0,13 Па, давление газового

карбюризатора 13—1300 Па. При насыщении

легко поддерживать углеродный потенциал

поверхности в широком интервале

(0,3—1,7%), что обеспечивает получение

равномерных цементованных слоев толщиной

0,1—7 мм. В производственных условиях

вакуумной цементации подвергают

шестерни, штампы и инструмент. Для

вакуумной цементации характерны: высокая

скорость науглероживания, высокая

чистота обрабатываемой поверхности,

отсутствие внутреннего окисления,

незначительный расход карбюризатора,

отсутствие необходимости газоприготовительных

установок, высокие экономические

показатели. Одним из видов местного

насыщения считают газовую цементацию

с использованием газопламенного нагрева

кислородно-ацетиленовым пламенем, а

также бензино-воздушым пламенем при

подаче в него науглероживающих

составляющих.

Ионную

цементацию можно проводить и с

использованием газовых или жидких

углеводородсодержащих карбюризаторов

(табл. 14). Хорошие результаты получены

при использовании бензола. Процесс вели

при 940— 1000 °С, напряжении 500—600 В и силе

тока 0,2—0,3 А/см3

. Давление паров бензола составляло 2

кПа. Полученные слои отличались высокой

пластичностью. Рекомендуемая степень

разрежения 1,3—0,13 Па, давление газового

карбюризатора 13—1300 Па. При насыщении

легко поддерживать углеродный потенциал

поверхности в широком интервале

(0,3—1,7%), что обеспечивает получение

равномерных цементованных слоев толщиной

0,1—7 мм. В производственных условиях

вакуумной цементации подвергают

шестерни, штампы и инструмент. Для

вакуумной цементации характерны: высокая

скорость науглероживания, высокая

чистота обрабатываемой поверхности,

отсутствие внутреннего окисления,

незначительный расход карбюризатора,

отсутствие необходимости газоприготовительных

установок, высокие экономические

показатели. Одним из видов местного

насыщения считают газовую цементацию

с использованием газопламенного нагрева

кислородно-ацетиленовым пламенем, а

также бензино-воздушым пламенем при

подаче в него науглероживающих

составляющих.

При этом методе целесообразно применять инжекторные горелки, а для длинных изделий — щелевые или многопламенные горелки. Содержание углерода в цементованном слое, его структуру и толщину можно регулировать в широких пределах созданием нейтрального характера пламени на последней стадии процесса.

Цементацию с использованием жидких карбюризаторов проводят путем подачи жидких карбюризаторов непосредственно в печь или погружения обрабатываемых деталей в жидкий углеводородный карбюризатор, создания газовой среды на специальных установках (применяются сравнительно редко).

Главный

недостаток данной технологии — сложность

получения смесей и высокая склонность

их к сажеобразованию. Упрощения достигают

непосредственным введением жидкого

карбюризатора в печное пространство.

Целесообразно его распыление (табл.

15).

Главный

недостаток данной технологии — сложность

получения смесей и высокая склонность

их к сажеобразованию. Упрощения достигают

непосредственным введением жидкого

карбюризатора в печное пространство.

Целесообразно его распыление (табл.

15).

Содержание окисляющих газов (кислорода и двуокиси углерода) не должно превышать 2%. Наибольшую цементующую способность обеспечивает синтин в пределах температуры кипения 100—320 °С. Поверхностное содержание углерода в слоях, полученных в оптимальных условиях насыщения, составляет 1,4—1,0%. Для снижения склонности к засаживанию применяют вапокарб и метанол, состоящие из органических веществ (соединения с кислородом — этиловый эфир, диэтилгликоль, окись этилена), а также терал, содержащий 40% терпентина, 30% безводного этилалкоголя и 30% ацетона.

Представляет интерес использование в качестве жидкого карбюризатора для газовой цементации амиленпипериленовой фракции — побочного продукта производства синтетического каучука, а также водно-спиртовых и водно-ацетоновых растворов.

Оптимальное соотношение воды и амиленпипериленовой фракции равно 1:2. Пиролиз при 800 °С обеспечивает получение наилучших результатов. Линейная скорость газового потока должна составлять 1,0— 1,5 м/мин.

Газовую

цементацию, осуществляемую погружением

изделий в жидкие органические среды

(керосин, толуол, этиловый, спирт, синтин,

бензол, ацетон, ксилол, фенол и их водные

растворы), проводят с использованием

нагрева ТВЧ, электронагрева или

электролитного нагрева (тлеющий разряд)

(табл. 16). Газовая рубашка, образующаяся

при проведении насыщения данным методом

в метиловом спирте, имеет состав, %:

![]() :28;

:28;

![]() :

4,2;

:

4,2;

![]() :

61,5;

:

61,5;

![]() :

2,0; другие составляющие 4,3. Определенный

интерес представляет проведение

цементации в насыщенных углеводородных

растворах (солевых): насыщенном растворе

поваренной соли в этилгликоле, растворах

фенола, нафталина, стирола, поливинилового

спирта в глицерине.

:

2,0; другие составляющие 4,3. Определенный

интерес представляет проведение

цементации в насыщенных углеводородных

растворах (солевых): насыщенном растворе

поваренной соли в этилгликоле, растворах

фенола, нафталина, стирола, поливинилового

спирта в глицерине.

Применение жидких карбюризаторов исключает использование закалочных сред. Закалку осуществляют в насыщающей среде после отключения детали от цепи электрического тока. При контактном электронагреве деталей наиболее рационально использовать бензол или этиловый спирт.

Таблица 16- Влияние типа карбюризатора при цементации с использованием нагрева ТВЧ (1100 °С) на толщину и микротвердость слоя на стали 20

|

Карбюризатор |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

мкм |

мкм |

|||||||

|

Керосин Бензол Ацетол Ксилол |

- 15 83 35 |

22 37 53 60 |

28 67 182 105 |

2540 3980 8200 7240 |

55 180 190 200 |

65 150 140 100 |

150 460 440 385 |

7000 7240 8800 7800 |

Преимущество цементации путем погружения изделий в жидкий углеводородный карбюризатор состоит в том, что не нужны герметические контейнеры, нагревательные печи и специальные газовые генераторы. Недостатки способа: необходимость энергичного охлаждения жидкости, непроизводительные потерн электроэнергии, трудоемкость обработки мелких деталей и трудности точного контроля температуры поверхности обрабатываемого изделия.

Газовые цементующие среды можно также получать сжиганием твердых углеродсодержащих веществ (древесного угля, каменного угля и пр.) в специальных генераторах. К ним относят светильный, генераторный, коксовый, каменноугольный и другие газы. Составы их непостоянны, поэтому их используют лишь в смеси с богатыми (природными) газами. Они не нашли широкого промышленного применения.

Современная технология газовой цементации, помимо расширения использования различных видов нагрева, вакуума и новых сред, развивается также в направлении создания и внедрения приборов автоматического регулирования углеродного потенциала печной атмосферы, разработки автоматических кибернетических схем управления процессов, совершенствования существующих методов и режимов.

Цементация из твердой фазы

Цементация из порошковых или зернистых смесей. Основная составляющая всех твердых карбюризаторов — уголь разного происхождения: древесный, каменный, костный. Древесный уголь — менее активный, но содержит минимальное количество вредных примесей. Каменные угли (кокс) менее пригодны для цементации, так как содержат серу и при нагреве выделяют большое количество летучих продуктов. Поэтому их практически не используют. Размер зерен угля в карбюризаторе должен составлять 3—10 мм. Для регулирования скорости науглероживания зерна разделяют на два гранулометрических состава: 2—4 и 5—10 мм. Скорость цементации в твердых карбюризаторах определяется составом газовой среды в цементационном ящике (контейнере), которая неодинакова при использовании различных карбюризаторов. Ориентировочно продолжительность процесса определяется данными, приведенными в табл. 17.

Объем,

занимаемый деталями, составляет 30—35%

объема цементационного ящика. Наиболее

целесообразно использовать составы,

обеспечивающие получение газовой среды

![]() .

Повышение толщины цементованного слоя

в 1,5- 2 раза происходит благодаря введению

в смесь до 25% наводороженного железа.

.

Повышение толщины цементованного слоя

в 1,5- 2 раза происходит благодаря введению

в смесь до 25% наводороженного железа.

Нагревать контейнеры с упакованными деталями можно с использованием практически любого способа нагрева — газопламенного, электрического ТВЧ. В последнем случае детали упаковывают в твердый карбюризатор, применяя в качестве контейнера тигель высокочастотной индукционной печи или специальные стаканы. Это позволяет повысить скорость твердой цементации и производительность процесса при 1ООО °С в 3—4 раза, а при 1200 °С в 8—10 раз.

Таблица 17 Влияние на продолжительность цементации стали 20 при 910—930 °С размера контейнера с твердым карбюризатором

|

Размер контейнера, мм |

т, ч, при h, мм |

|||||

|

0,5-0,7 |

0,7-0,9 |

0,9-1,2 |

1,2-1,5 |

1,4-1,8 |

2,0-2,4 |

|

|

100 150 200 250 |

4-5 4,5-5,5 5,5-6,5 6,5-7,5 |

5-6 5,5-6,5 6,5-7,5 7,5-8,5 |

6-7,5 6,5-8,5 7,5-9,5 8,5-10,5 |

7,5-9 9-11 10-12 11-14 |

9-11 11,5-16 13-17 14-19 |

13-16 19-24 20-26 22-28 |

Для предотвращения оплавления в местах контакта (деталь— карбюризатор) детали покрывают меловой обмазкой (взвесь порошка мела в воде) и просушивают. Равномерный нагрев обеспечивается периодическим отключением индуктора. При контактном нагреве тигля тепло от него передается к карбюризатору и цементуемым деталям. Преимущество этого способа — в отсутствии нагревательного оборудования. Содержание углерода в слое регулируют, как и при газовом процессе, ступенчатым температурным режимом: на первой ступени 950 °С, на второй 850 °С.

Весьма перспективен для твердой цементации метод кипящего слоя. Наиболее важные параметры способа — высокий коэффициент массо- и теплопередачи, а также турбулентность смеси, приводящие к быстрому и равномерному нагреву изделий и исключающие отложение сажи на обрабатываемой поверхности.

Как показали измерения, разница температур в печи не превышает обычно 5°С даже на крупногабаритных установках (12—15 м).

Наибольшее распространение получили кипящие смеси с твердым насыщающим и индифферентным наполнителями. В качестве первых используют графит, уголь и другие углеродсодержащие вещества, а в качестве вторых — шамот, кварцевый песок, окись алюминия и др. В качестве жидких наполнителей можно использовать соли, которые при температуре цементации находятся в жидком состоянии. Целесообразно совместное применение жидких и твердых наполнителей.

Цементацию в газокипящих смесях осуществляют при горячей или холодной продувке. Холодную продувку обычно производят аргоном, водородом или воздухом. Нагревают детали практически любым известным способом. В этом случае целесообразно использовать наполнители, содержащие углерод.

Низкая скорость движения частиц приводит к пересыщению слоя углеродом до 3—4% и оплавлению поверхности. Наиболее целесообразно использовать частицы диаметром 60—250 мкм. Регулирование скорости насыщения и поверхностной концентрации углерода осуществляют путем изменения температуры и продолжительности процесса, скорости воздушного потока, размера частиц и вида карбюризатора, путем поляризации упрочняемого изделия или размещения его между электродами.

При горячей продувке газо-воздушная смесь сжигается непосредственно в рабочем органе печи с кипящим слоем либо в отдельной камере (двухступенчатое сжигание). Использование в качестве псевдоожижаемого индифферентного материала электрокорунда фракции 250 мкм позволило установить коэффициент расхода первичного воздуха α=0,25 – 5 - 0,26.

В производственных условиях время нагрева садки массой 150 кг до 950 °С в кипящем слое в 12 раз меньше, чем в электрической печи. Обычно скорость нагрева при газовой цементации в печах типа «Ц» равна 10— 15°С/мин, а в кипящем слое 250—400°С/мин.

При цементации в виброкипящих смесях используют твердые и жидкие (или их смеси) насыщающие наполнители. Кипение смесей обеспечивается вибрацией пода или изделия. Нагрев ведут любым известным способом. При внутреннем электротермическом нагреве поляризацию изделия обеспечивают подключением его непосредственно в электрическую цепь или заземлением.

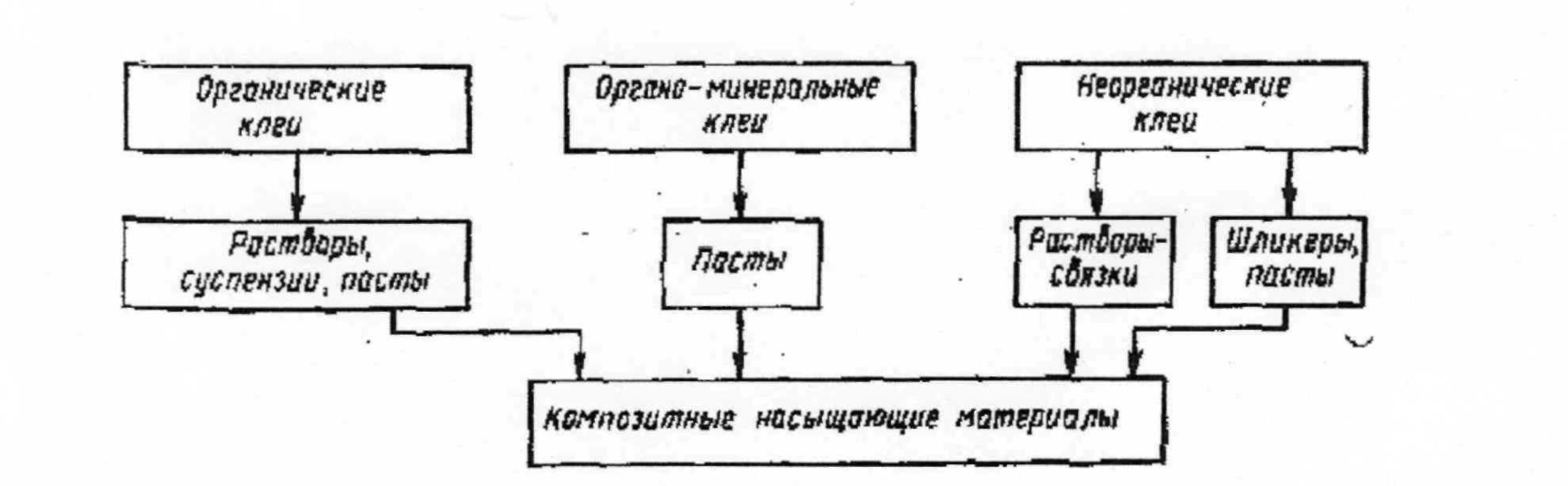

Цементация из паст.

Процесс заключается в нанесении на обрабатываемую металлическую поверхность слоя вещества в виде суспензии, обмазки или шликера, в сушке, обеспечивающей получение композиционного материала, и последующем нагреве.

Используемые связующие материалы подразделяют следующим образом:

Вид

пасты определяет технологию ее нанесения.

Нагревают обрабатываемые изделия с

использованием ТВЧ и токов промышленной

частоты, тепла экзотермических реакций,

которые протекают в композите при

нагреве контактным электронагревом и

др. Толщина слоя пасты должна быть в 6—8

раз  больше

требуемой толщины цементованного слоя.

Температуру цементации устанавливают

в пределах 910—1050 °С. Наиболее

распространенные составы паст для

цементации представлены в табл. 18.

больше

требуемой толщины цементованного слоя.

Температуру цементации устанавливают

в пределах 910—1050 °С. Наиболее

распространенные составы паст для

цементации представлены в табл. 18.

Цементация в расплавленных карбюризаторах

Процесс осуществляют в расплавах солей (электролизным и безэлектролизным способами) или металлов. При цементации из расплавленных солей с использованием карбида кремния, карбида кальция и высокоуглеродистого ферромарганца обеспечивается наибольшая продолжительность работы ванн без освежения.

Добавление древесного угля, сажи, антрацита или нафталина значительно стабилизирует работу ванны. Для снижения испаряемости и агрессивности расплавов используют добавки К2СО3. Принимая во внимание электрохимические процессы, протекающие в ванне при цементации, целесообразно в качестве восстановителей использовать порошки силикокальция, силикомарганца, кремния, титана, силикомишметалла (10-15%).

Поддержание насыщающей способности на определенном уровне при использовании указанных ванн обеспечивается добавками карбонатов и восстановителя до исходного соотношения через 4—5 ч работы.

В качестве восстановителя можно также использовать смесь кремния, соды, карбида кремния и графита в виде композитного материала, или смесь различных карбидов.

Для жидкой цементации широко применяют ванны на основе цианатов

(ванна ГИПХ, смеси СЗ, С5). Смесь СЗ содержит 80% цианида натрия, 15% обезвоженной соды и 5% хлорида натрия; смесь С5— 15% цианида натрия и 85% хлорида бария. Смесь СЗ целесообразно использовать для получения слоя толщиной 1 мм, а смесь С5 — слоя толщиной 2 мм.

Ванны для цементации на основе цианатов известны и под названием Ceconstat 80 и Ceconstat 50. Они обеспечивают содержание в слое 0,8 и 0,5% С соответственно.

В последние годы находит промышленное использование способ электролизной цементации, разработанный в нашей стране. Основу ванны составляют карбонаты щелочных или щелочноземельных металлов с добавками галогенидов. В качестве анода используют графит, карборунд и другие материалы. Следует отметить высокую скорость формирования слоя при этом способе (0,8— 1,0 мм/ч при 950 °С) с высоким содержанием эвтектоида (до 70%).

При цементации в расплаве солей с нагревом ТВЧ в течение 10 мин образуется слой толщиной 0,6— 0,7 мм. Для этого цементуемую деталь помещают в расплав вместе с индуктором.

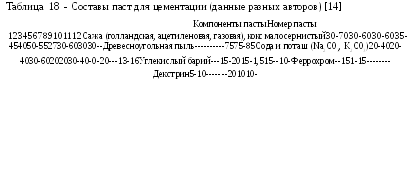

Стали для цементации

Толщину слоя, состав и вид карбюризатора, а также температурно-временные параметры процесса цементации определяются главным образом с учетом марки стали и ее термообработки, точности изготовления изделия и величины припуска на механическую обработку (шлифовку, доводку, полировку и т. д.), габаритов и сечения изделия, условий эксплуатации, необходимой долговечности изделия и экономической целесообразности процесса.

В табл. 19 приведены марки сталей, подвергаемых цементации, и даны общие рекомендации по их применению.

Местную защиту отдельных поверхностей изделия от цементации обеспечивают либо припуском на механическую обработку, либо слоем меди или храма, нанесенным электролитическим способом, либо использованием специальных защитных паст.

Толщина

медного слоя, гарантирующего защиту от

науглероживания, составляет 50 мкм.

Медное покрытие должно быть плотным и

беспористым. Покрытие толщиной 0,008—0,15

мм можно быстро получить, используя

сначала цианистые (![]() ),

а затем сернокислые омедняющие ванны

(

),

а затем сернокислые омедняющие ванны

(![]() ).

После омеднения деталь промывают в

чистой щелочной воде, содержащей 0,5%

соды. Защиту от омеднения участков

рабочей поверхности проводят нанесением

пчелиного воска с добавкой канифоли,

лаковых покрытий и др. Слой воска перед

цементацией снимают механическим путем,

лаковые покрытия — в растворителях.

Медные покрытия удаляют гальваническим

способом в омедняющих ваннах, включая

деталь в цепь анодного тока. Эффективен

для защиты от газовой цементации слой

гальванического хрома толщиной ~5 мкм.

).

После омеднения деталь промывают в

чистой щелочной воде, содержащей 0,5%

соды. Защиту от омеднения участков

рабочей поверхности проводят нанесением

пчелиного воска с добавкой канифоли,

лаковых покрытий и др. Слой воска перед

цементацией снимают механическим путем,

лаковые покрытия — в растворителях.

Медные покрытия удаляют гальваническим

способом в омедняющих ваннах, включая

деталь в цепь анодного тока. Эффективен

для защиты от газовой цементации слой

гальванического хрома толщиной ~5 мкм.

Обычно используют следующие составы обмазок, наиболее приемлемых для защиты от газовой и твердой цементации, %:

а) тальк 70, каолин 30;

б) песок 41, глина 43, натриевая селитра 3, бура 10, окись свинца 3;

в) песок 44, глина 40, бура 13, нитрид натрия 3;

г) свинцовый сурик 14, тальк 58, окисль алюминия 28;

д) маршалит 85—90, бура 1,5—2,0, тальк 10— 15. Вместо буры можно использовать борную кислоту, борный ангидрид в порошковом состоянии. Составы разводят на жидком стекле, канифольном лаке и пр.

Получения цементованного слоя различной толщины на одной детали достигают либо неодинаковым припуском на шлифовку рабочей поверхности, либо прерыванием процесса цементации и нанесения защитной обмазки.

Основные структурные дефекты цементованных слоев — анормальность структуры, появление сетки цементита, темная составляющая и остаточный аустенит. Анормальный вид структуры заэвтектоидной зоны цементованного слоя выражен в наличии наряду со структурно свободным цементитом структурно свободного феррита в виде сетки, окружающей сетку цементита, или в виде отдельных включений. Анормальность структуры устраняется увеличением скорости охлаждения при закалке, цементацией или нагревом под закалку до более высокой температуры, увеличением продолжительности нагрева под нормальную закалку, введением в слой азота, а также легированием стали. У стали, содержащей более 0,6% Мп или 0,2—0,4% Сг, анормальной структуры не наблюдается.

Внутреннее

окисление — дефект неустранимый. Однако

вследствие проникновения на небольшую

глубину (0,05 мм) его можно частично удалить

при шлифовке.

Внутреннее

окисление — дефект неустранимый. Однако

вследствие проникновения на небольшую

глубину (0,05 мм) его можно частично удалить

при шлифовке.

Во избежание «мягких пятен» с трооститной структурой, появляющихся в результате внутреннего окисления, поверхностную зону цементованного слоя легируют азотом, повышающим устойчивость аустенита. Кроме того, подбирают соответствующие составы карбюризаторов и цементуемых сталей. Рекомендуется использовать стали (не подвергаемые после цементации шлифованию), содержащие до 1% Сг и (или) 1 % Мп или незначительное количество титана.

Наличие

в цементованном слое структурно

свободного цементита является недостатком

только при выделении его в виде сетки,

которая создает опасность появления

шлифовочных трещин и выкрашивания слоя

при работе. Образование цементитной

сетки предупреждают ступенчатым

температурным режимом насыщения

(заканчивают процесс при температуре

на 10—20 °С выше

![]() )

либо выдержкой в среде с низким углеродным

потенциалом. Устраняют сетку отжигом

в слабонауглероживающей среде.

)

либо выдержкой в среде с низким углеродным

потенциалом. Устраняют сетку отжигом

в слабонауглероживающей среде.

Наличие остаточного аустенита характерно для сталей с большим содержанием никеля. Остаточный аустенит ограничивает возможность достижения высокой твердости, но вместе с тем обеспечивает значительную вязкость. Он сохраняется в большом количестве при закалке с высокой температуры непосредственно после насыщения. Уменьшить содержание остаточного аустенита можно путем высокого отпуска (580—630 °С, 2 ч) между двумя закалками для сердцевины и слоя или обработкой холодом. После отпуска назначают самую низкую для слоя температуру нагрева для закалки. Обработку холодом целесообразнее проводить сразу же после закалки. Затем сталь рекомендуется подвергнуть отпуску так же, как и закаленную. Следует иметь в виду, что отпуск стали, обработанной холодом, приводит к большему снижению твердости, чем не обработанной холодом.

Детали, изготовленные из стали 12Х2Н4А, склонны к образованию трещин. Во избежание этого их охлаждают до 150 °С и затем немедленно помещают в печь для высокого отпуска.

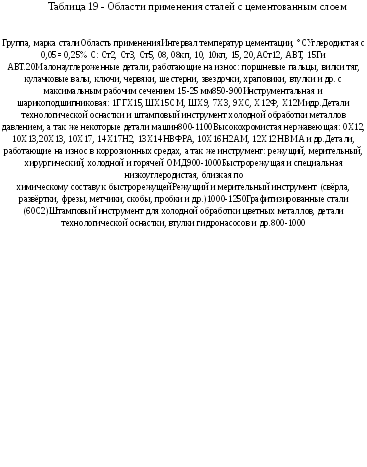

11.2 Азотирование сталей

Азотирование заключается в насыщении поверхностного слоя стали азотом при нагреве в соответствующей среде от 500 до 1200°С.

В результате азотирования сталь приобретает: высокую твердость на поверхности, не изменяющуюся при нагреве до 400—450°С; низкую склонность к задирам и высокую сопротивляемость износу; высокие предел выносливости и кавитационную стойкость; хорошую сопротивляемость коррозии в атмосфере, пресной воде и паре.

В процессе азотирования обрабатываемые изделия испытывают небольшие деформации. Азотированный слой хорошо поддается шлифованию и полированию. На рис. 42 дана схема применяемых в настоящее время методов азотирования.

Рис. 45. Схема технологических вариантов азотирования: 1 — для углеродистых сталей — закалка диффузионного слоя; охлаждение с температуры азотирования в воду, масло, водо-воздушную смесь; 2 — низкотемпературная нитроцементация, углеродоазотирование; 3 — никотрирование (nikotrieren, nitemper-процесс) (при радиационном нагреве); 4 — нитрок (nitrok) (при радиационном нагреве); 5 — «марстрессинг»-процесс; 6 — возможно азотирование в очищенном азоте. [14]

Различают два вида азотирования:

1.Низкотемпературное азотирование проводят при температуре ниже 600 °С в различных насыщающих средах. В результате независимо от среды происходит преимущественная диффузия азота, а строение слоя определяется диаграммой состояния железо—азот. Углерод (кислород) принимает участие в формировании поверхностных нитридных зон слоя, придавая им карбонитридный (карбооксинитридный) характер.

Низкотемпературное азотирование проводят в частично диссоциированном аммиаке, в смеси аммиака и азота, аммиака и предварительно диссоциированного аммиака. Для активизации процесса в аммиачно-водородную смесь вводят кислород или воздух. Широкое применение находят атмосферы на основе частично диссоциированного аммиака и углеродсодержащих компонентов: природного и светильного газа, эндогаза, экзогаза, продуктов пиролиза триэтаноламина, синтина, керосина, спирта и др. При жидком азотировании применяют расплавы цианид-цианатных солей.

2.Высокотемпературное азотирование проводят при температурах выше эвтектоидного превращения (600—1200 °С). Этот вид азотирования применяют для ферритных и аустенитных сталей, тугоплавких металлов (титан, молибден, ниобий, ванадии и др.).