- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

4.3 Углеродистые инструментальные стали

Углеродистые стали (ГОСТ 1435-90) производят качественными У7, У8, У9, У13 и высококачественными У7А, У8А, У9А, У13А. Буква У в марке показывает, что сталь углеродистая, а число указывает среднее содержание углерода в десятых долях процента. Углеродистые стали поставляют после отжига на зернистый перлит. Благодаря невысокой твердости в состоянии поставки (187 - 217 НВ) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку и другие высокопроизводительные методы изготовления из них инструментов.

Из-за низкой прокаливаемости (10 - 12 мм) углеродистые стали пригодны для мелких инструментов или инструментов с поперечным сечением до 25 мм с незакаленной сердцевиной, в которой режущая часть приходится на поверхностный слой (метчики, развертки, напильники и т.п.). Несквозная закалка уменьшает деформацию инструментов и повышает благодаря вязкой сердцевине их устойчивость к ударам и вибрациям. Инструмент с поперечным сечением 15-25 мм после закалки охлаждают в воде или водных растворах солей и щелочей. Инструменты с незакаленной сердцевиной меньшего сечения для уменьшения деформаций и опасности растрескивания охлаждают в масле, водных растворах полимеров или расплавах солей.

Режущие инструменты (мелкие метчики, сверла, напильники, пилы, шаберы и др.) изготовляют из заэвтектоидных сталей У10, У11, У12 и У13. Их подвергают неполной закалке и низкому отпуску при 150 - 1 80 °С на структуру мартенсита с включениями цементита. Такие инструменты обладают повышенной износостойкостью и высокой твердостью (62 - 64 HRC) на рабочих гранях. Однако твердость сильно снижается при нагреве свыше 200 °С. В связи с этим инструменты из этих сталей пригодны для обработки при небольших скоростях резания.

Заэвтектоидные стали используют также для изготовления измерительных инструментов (калибры простой формы и невысоких классов точности) и небольших штампов холодной высадки и вытяжки, работающих при невысоких нагрузках.

Стали У7, У8, У9, обеспечивающие более высокую вязкость, применяют для инструментов, подвергающихся ударам: деревообрабатывающих, слесарных, кузнечных, а также пуансонов, матриц и др. После полной закалки их отпускают на структуру троостита при 275 - 325 °С (48 - 55 HRC) или при 400 - 450°С (38 - 45 HRC).[4]

4.3.1 Быстрорежущие стали

К этой группе относятся высоколегированные стали, предназначенные для изготовления инструментов высокой производительности. Основное свойство этих сталей — высокая теплостойкость, которая обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами - молибденом, хромом, ванадием.

Вольфрам

и молибден в присутствии хрома связывают

углерод в специальный труднокоагулируемый

при отпуске карбид типа

![]() и задерживают распад мартенсита.

Выделение дисперсных карбидов, которое

происходит при повышенных температурах

отпуска (500 - 600 °С), вызывает дисперсионное

твердение мартенсита - явление вторичной

твердости. Особенно эффективно вторичная

твердость и теплостойкость повышаются

при введении нескольких сильных

карбидообразователей, например вольфрама

(одного или совместно с молибденом) и

ванадия. При отпуске ванадий, выделяясь

в виде карбидов, усиливает дисперсионное

твердение, а вольфрам (молибден),

сохраняясь в мартенсите, задерживает

его распад.

и задерживают распад мартенсита.

Выделение дисперсных карбидов, которое

происходит при повышенных температурах

отпуска (500 - 600 °С), вызывает дисперсионное

твердение мартенсита - явление вторичной

твердости. Особенно эффективно вторичная

твердость и теплостойкость повышаются

при введении нескольких сильных

карбидообразователей, например вольфрама

(одного или совместно с молибденом) и

ванадия. При отпуске ванадий, выделяясь

в виде карбидов, усиливает дисперсионное

твердение, а вольфрам (молибден),

сохраняясь в мартенсите, задерживает

его распад.

Увеличению теплостойкости способствует также кобальт. Он не образует карбидов, но, повышая энергию межатомных сил связи, затрудняет коагуляцию карбидов и увеличивает их дисперсность.

В результате комплексного легирования инструменты из быстрорежущих сталей сохраняют высокую твердость до 560 - 640 °С и допускают в 2 - 4 раза более производительные режимы резания, чем инструменты из углеродистых и низколегированных сталей.

Быстрорежущие стали обозначают буквой Р, после которой стоит число, указывающее содержание (в процентах) вольфрама - основного легирующего элемента (ГОСТ 19265-73). Содержание ванадия (до 2 %) и хрома (~ 4 % во всех сталях) в марке не указывается. Стали, легированные дополнительно молибденом, кобальтом или имеющие повышенное количество ванадия, содержат в марке соответственно буквы М, К, Ф и числа, показывающие их содержание в процентах (например, Р6М5, Р10К5Ф5). ГОСТ 19265-73 предусматривает 14 марок быстрорежущих сталей, которые по эксплуатационным свойствам делятся на две группы: нормальной и повышенной производительности.

Группу сталей нормальной производительности образуют вольфрамовые (Р18, Р12, Р9, Р9Ф5) и вольфрамомолибденовые (Р6МЗ, Р6М5) стали, сохраняющие твердость не ниже 58 HRC до 620°С. При одинаковой теплостойкости эти стали отличаются главным образом механическими и технологическими свойствами. Лучшей обрабатываемостью давлением и шлифуемостью, а также прочностью и вязкостью обладают стали Р6МЗ и Р6М5. Стали Р9, Р9Ф5 плохо шлифуются из-за присутствия твердых карбидов ванадия.

К группе сталей повышенной производительности относятся стали, содержащие кобальт и повышенное количество ванадия (Р6М5К5, Р9М4К8, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2). Они превосходят стали первой группы по теплостойкости (630 - 640°С), твердости и износостойкости, но уступают им по прочности и пластичности.

Быстрорежущие стали, особенно второй группы, отличаются высокой стоимостью. Для уменьшения расхода дорогих и дефицитных элементов, особенно вольфрама, преимущественно используют экономно-легированные стали. Из них наиболее широкое применение имеет сталь Р6М5.[4]

Особенности термической обработки, структуры и свойств быстрорежущих сталей представлены на примере стали Р6М5.

По структуре после отжига быстрорежущие стали относятся к ледебуритному классу. В литом виде они имеют ледебуритную эвтектику, которую устраняют горячей деформацией путем измельчения первичных карбидов.

Ковка стали - ответственная операция. При недостаточной проковке возникает карбидная ликвация — местное скопление карбидов в виде участков неразрушенной эвтектики. Карбидная ликвация снижает стойкость инструмента и увеличивает его хрупкость. Деформированную сталь для снижения твердости (до 207 - 255 НВ) подвергают изотермическому отжигу. Структура отожженных сталей состоит из сорбитообразного перлита, вторичных и более крупных первичных карбидов. Общее количество карбидов в стали Р6М5 составляет примерно - 22 %.

В карбидах содержится 80 - 95 % (W + V) и 50 % Сг. Остальная часть легирующих элементов растворена в феррите.

Высокие эксплуатационные свойства инструменты из быстрорежущих сталей приобретают после закалки и трехкратного отпуска. Из-за низкой теплопроводности быстрорежущие стали при закалке нагревают медленно с прогревами при 450 и 850°С, применяя соляные ванны для уменьшения окисления и обезуглероживания. Особенность закалки быстрорежущих сталей - высокая температура нагрева. Она необходима для обеспечения теплостойкости - получения после закалки высоколегированного мартенсита в результате перехода в раствор максимального количества специальных карбидов.

Степень легирования аустенита (мартенсита) увеличивается с повышением температуры нагрева. При 1300°С достигается предельное насыщение аустенита — в нем растворяются весь хром, ~ 8 % W, 1 % V и 0,4 - 0,5% С.

Легирование аустенита происходит при растворении вторичных карбидов. Первичные карбиды не растворяются и тормозят рост зерна аустенита, поэтому при нагреве, близком к температуре плавления, в быстрорежущих сталях сохраняется мелкое зерно.

Быстрорежущие стали по структуре после нормализации относятся к мартенситному классу. От температуры закалки мелкие инструменты охлаждают на воздухе, крупные — в масле. Сложные по форме инструменты для уменьшения деформаций подвергают ступенчатой закалке с выдержкой в горячих средах при 500 - 550°С.

После

закалки не достигается максимальная

твердость сталей (60 -65 HRC), так как в

структуре кроме мартенсита и первичных

карбидов содержится 30 - 40 % остаточного

аустенита, присутствие которого вызвано

снижением температуры точки

![]() ниже 0°С. Остаточный аустенит превращают

в мартенсит при отпуске или обработке

холодом. Отпуск проводят при 550 - 570°С. В

процессе выдержки при отпуске из

мартенсита и остаточного аустенита

выделяются дисперсные карбиды

ниже 0°С. Остаточный аустенит превращают

в мартенсит при отпуске или обработке

холодом. Отпуск проводят при 550 - 570°С. В

процессе выдержки при отпуске из

мартенсита и остаточного аустенита

выделяются дисперсные карбиды

![]() .

Аустенит, обедняясь углеродом и

легирующими элементами, становится

менее устойчивым и при охлаждении ниже

точки

.

Аустенит, обедняясь углеродом и

легирующими элементами, становится

менее устойчивым и при охлаждении ниже

точки

![]() испытывает мартенситное превращение.

Однократного отпуска недостаточно для

превращения всего остаточного аустенита.

Применяют двух-, трехкратный отпуск с

выдержкой по 1 ч и охлаждением на воздухе.

При этом количество аустенита снижается

до 3-5 %. Применение обработки холодом

после закалки сокращает цикл термической

обработки. В термически обработанном

состоянии быстрорежущие стали имеют

структуру, состоящую из мартенсита

отпуска и карбидов, и твердость 63 - 65

HRC.[5]

испытывает мартенситное превращение.

Однократного отпуска недостаточно для

превращения всего остаточного аустенита.

Применяют двух-, трехкратный отпуск с

выдержкой по 1 ч и охлаждением на воздухе.

При этом количество аустенита снижается

до 3-5 %. Применение обработки холодом

после закалки сокращает цикл термической

обработки. В термически обработанном

состоянии быстрорежущие стали имеют

структуру, состоящую из мартенсита

отпуска и карбидов, и твердость 63 - 65

HRC.[5]

Режущие

свойства некоторых видов инструментов

(фасонные резцы, сверла, фрезы, протяжки

и др.) дополнительно улучшают созданием

на неперетачиваемых поверхностях

тонкого слоя (10-50 мкм) нитридов или

карбонитридов. Такой слой характеризуется

высокой твердостьо (![]() 1000

HV) и износостойкостью. Его получают

газовым или ионным азотированием,

которое проводят непродолжительное

время (20 - 30 мин) при температуре, не

превышающей температуру отпуска (470 -

550°С). Используют также и другие способы:

низкотемпературное цианирование,

карбонитрацию, напыление нитридов

титана.

1000

HV) и износостойкостью. Его получают

газовым или ионным азотированием,

которое проводят непродолжительное

время (20 - 30 мин) при температуре, не

превышающей температуру отпуска (470 -

550°С). Используют также и другие способы:

низкотемпературное цианирование,

карбонитрацию, напыление нитридов

титана.

Для структуры деформированных быстрорежущих сталей характер- на, карбидная неоднородность. Скопление карбидов и их полосчатость отрицательно влияют на эксплуатационную стойкость инструментов, способствуют выкрашиванию рабочих кромок. Эффективный способ устранения такого структурного дефекта изготовление быстрорежущих сталей порошковой технологией.

Порошковые быстрорежущие стали (ГОСТ 28393-89) получают распылением жидкой быстрорежущей стали в азоте и последующим горячим компактированием. Металл приобретает высокую плотность и отличается равномерным распределением дисперсных (1 мкм и менее) частиц карбидов. Эффект измельчения карбидов настолько значителен, что перекрывает нежелательную загрязненность порошковых сталей кислородными включениями.

Инструмент из порошковых быстрорежущих сталей также подвергают закалке и трехкратному отпуску. Отличие состоит в том, что его закаливают с температуры, которая на 20-30°С ниже температуры закалки инструмента из соответствующих сталей, полученных традиционным способом производства. Обусловлено это тем, что процессы растворения дисперсных карбидов идут интенсивнее и насыщение аустенита углеродом и легирующими элементами наступает при более низкой температуре.[4]

5. Производство стали

5.1 Производство стали в конвертерных печах.

Конвертерный процесс возник в середине XIX в. Существовавшие в то время способы производства стали (пудлинговый и тигельный) не могли в достаточной мере удовлетворить потребности в металле, вызванные увеличением масштабов железнодорожного строительства, судостроения, машиностроения, развитием военной техники и т. п. В 1856 г. английский механик Генри Бессемер предложил новый способ передела чугуна в сталь.

Бессемеровский прогресс. 12 февраля 1856 г. Бессемер подал заявку на получение патента. В заявке говорилось о том, что, если в достаточных количествах вводить в металл атмосферный воздух или кислород, он вызывает интенсивное горение между частицами жидкого металла и поддерживает температуру последнего или повышает ее до такой степени, что металл остается в жидком состоянии во время перехода его из состояния чугуна до состояния стали или ковкого железа без затраты горючего. К 1860 г. Бессемер закончил разработку конструкции агрегата, предназначенного для продувки чугуна, предложив вращающийся вокруг горизонтальной оси аппарат (названный им конвертером), состоящий из металлического кожуха, футерованного изнутри.

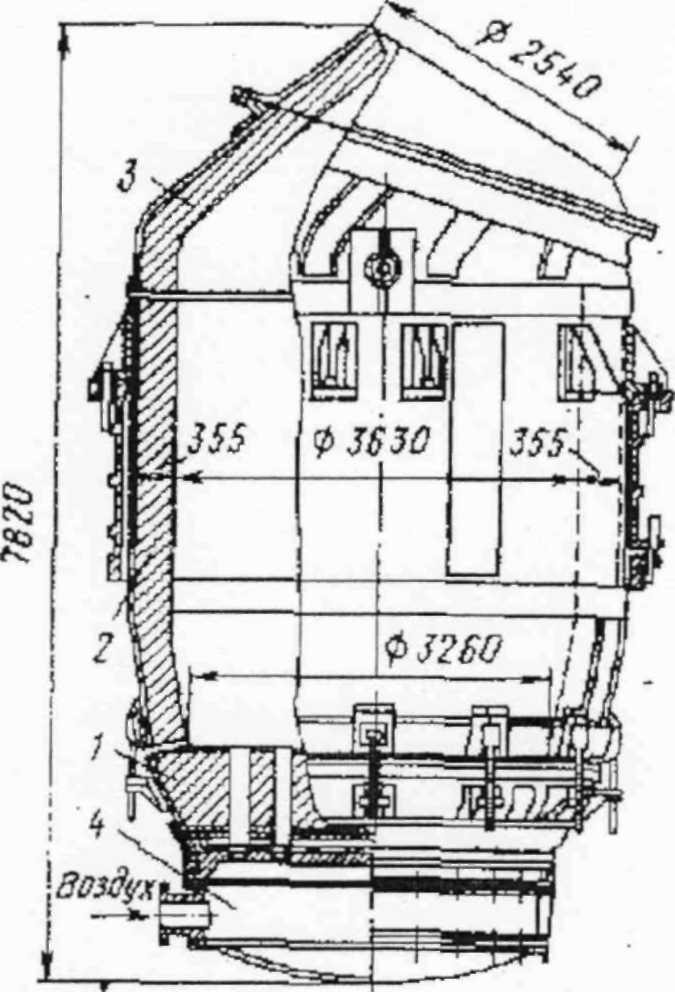

С тех пор прошло более 100 лет, однако конструкция конвертера не изменилась. Изменялись лишь способы изготовления кожуха, его форма и размеры, состав и методы изготовления огнеупорной футеровки, соотношения высоты и диаметра конвертера. Предложенный Бессемером метод получил название бессемеровского процесса, а предложенный им агрегат — бессемеровского конвертера. Бессемеровский конвертер (рис. 2) состоит из корпуса, горловины и днища. Конвертер футеруют динасовым кирпичом или огнеупорной массой, состоящей из кварца в смеси с огнеупорной глиной. Примерный состав огнеупорной футеровки: 90 % Si02; 8,5 % А1203; 1 % (СаО + MgO). Днище конвертера футеруют тем же материалом. В днище вставляют ряд фурм (обычно фурмы изготавливают из шамота), в каждой фурме имеется несколько каналов (сопел) для подачи воздуха. К днищу снизу примыкает воздушная коробка, в которую из воздуходувки по соединительному проводу поступает сжатый воздух.

Опыт показал, что объём конвертера должен быть примерно в десять раз больше объема, занимаемого ванной металла и шлака, в этом случае при кипении металла брызги не вылетают из полости конвертера. Следовательно, общий объем конвертера VK = (8-12) VM, где VM — объем жидкого металла. Отношение объема конвертера к его садке колеблется в пределах 1—1,6 м3/т.

Рис. 2. Бессемеровский конвертер вместимостью 35 т: 1 — днище; 2— корпус; 3 — шлем; 4 — воздушная коробка [13]

Глубина ванны залитого жидкого чугуна в спокойном состоянии обычно составляет 350—450 мм. При такой глубине ванны достаточно иметь давление в воздушной коробке 200—250 кПа. При меньшем давлении металл может залить фурмы, при большем давлении возможны выбросы металла. Площадь сечения сопл составляет 0,15—0,25 м7т садки, число сопл - до 300. Размещение сопл в днище должно быть таким, чтобы при наклонном положении конвертера все количество металла и шлака вмещалось в агрегате, не заливая сопл.

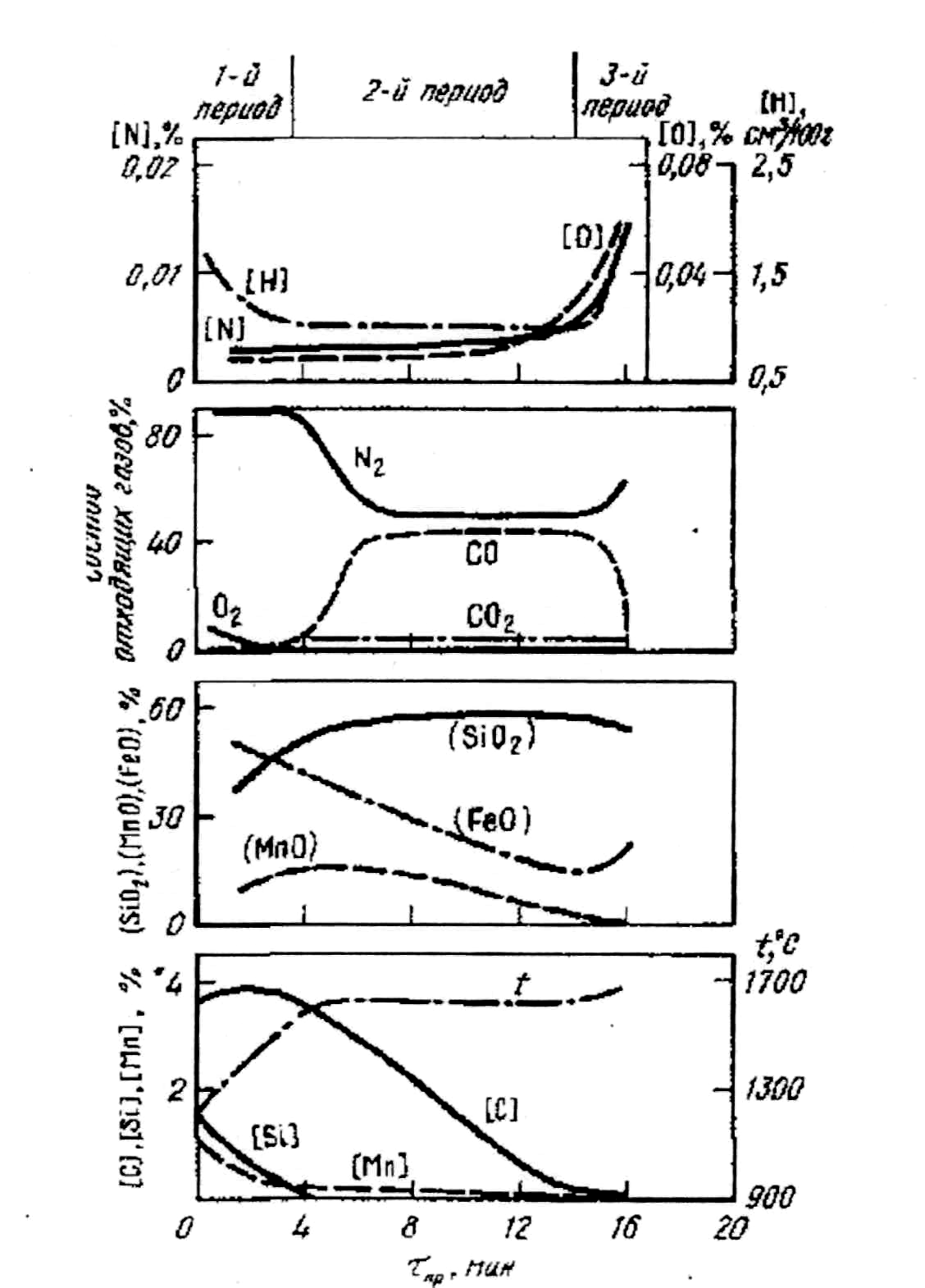

После окончания заливки чугуна подают дутье и конвертер устанавливают в вертикальное положение. Начинается процесс окисления примесей чугуна. Обычно бессемеровская плавка делится на два периода. В первый период (шлакообразования) интенсивно окисляются примеси, имеющие наибольшее химическое сродство к кислороду: кремний, марганец и в какой-то мере железо. При этом образуется шлак, состоящий из SiО3, MnO, FeO. Вследствие относительно низких температур первого периода углерод почти не окисляется. Поскольку общая масса жидкого металла в результате окисления кремния, марганца и железа уменьшается, содержание углерода в ванне может немного увеличиться.

При окислении марганца, железа и особенно кремния температура ванны резко возрастает (до 1600—1650 °С) и начинается второй период (кипения или пламени), во время которого окисляется углерод. Начало второго периода может быть достаточно точно зафиксировано визуально: как только начинает окисляться углерод, из ванны начинает выделяться большое количество образующегося монооксида углерода СО, который, взаимодействуя с кислородом воздуха, окисляется до СО2, по реакции 2СО + 02 = 2СО2 и над горловиной конвертера появляется яркое белое пламя.

При высокой температуре металла и шлака процесс окисления углерода протекает очень интенсивно, углерод окисляется не только кислородом дутья, но частично и кислородом, содержащимся в оксидах железа шлака. Содержание оксидов железа в шлаке при интенсивном обезуглероживании понижается (рис. 3). При интенсивном окислении из шлака может восстанавливаться не только железо, но и марганец. Поскольку шлак бессемеровской плавки состоит практически из SiО2, МnО и FeO, восстановление из шлака железа и марганца вызывает увеличение содержания SiО2 в шлаке. Продолжительность операции продувки составляет 10—12 мин. В момент уменьшения содержания углерода до 0,10—0,20% интенсивность его окисления заметно снижается, выделение и догорание СО прекращается и при 0,1 %С в металле пламя падает. Падение языка пламени свидетельствует об окончании второго периода плавки. Если в этот момент продувку не прекратить, то начнется третий период (дыма). Поскольку почти все составляющие чугуна (Si, Мn, С) к концу второго периода окислились и осталось только железо, то при продолжении продувки выгорают остатки углерода и марганца и интенсивно окисляется железо; при этом выделяется бурый дым, который состоит из оксидов железа, уносимых отходящими газами.

Состав отходящих газов по ходу плавки изменяется: в первый период они состоят в основном из азота (кислород воздуха окисляет железо и его примеси и находится в ванне в виде SiО3, МnО, FeO); во второй период газы состоят из азота, СО и СО2, а в третий период — в основном из азота (кислород расходуется на окисление железа). Наблюдения за ходом бессемеровского процесса показали, что характер протекания основных периодов плавки и даже последовательность выгорания примесей зависят от состава продуваемого чугуна и его температуры, а также от организации работы (чем чаще плавки следуют одна за другой, тем лучше сохраняется тепло, аккумулированное футеровкой конвертера). Основное количество тепла, необходимое для плавки, поступает в бессемеровском процессе от окисления кремния. Большое значение имеет также степень нагрева жидкого чугуна. По содержанию кремния бессемеровские чугуны делят на три группы:

1) нормальные (1,0—1,5 % Si);

2) химически холодные (1 % Si);

3) химически горячие (>1,5 % Si).

По степени нагрева различают чугуны:

1) нормальные (1250—1350°С);

2) физически холодные (<1250°С);

3) физически горячие (>1350°С).

Регулируя отношение таких факторов, как химический состав и температура чугуна, добиваются получения требуемого теплового баланса. Примером может служить так называемое русское бессемерование, при котором недостаток химического тепла при использовании малокремнистого чугуна компенсировался избытком физического тепла (дополнительным подогревом этого чугуна в отражательной печи или перегревом чугуна в вагранке). При нормальном тепловом балансе тепла экзотермических реакций окисления примесей достаточно для подогрева металла до необходимой температуры (около 1600 °С) и компенсации потерь тепла на подогрев кладки и в окружающую среду.

Таким образом, бессемеровский процесс протекает без расхода топлива и без подачи тепла извне, что является достоинством бессемеровского процесса. Основным недостатком является то, что тепла экзотермических реакций окисления примесей достаточно только на нагрев заливаемого чугуна, избытка тепла для переплава металлического лома нет; кроме того, для нормального проведения операции требуется использование чугуна строго определенного состава и температуры. Поскольку футеровка конвертера кислая и шлак соответственно тоже кислый (основная составляющая SiО2), удалять серу и фосфор при бессемеровском процессе невозможно, поэтому бессемеровский чугун должен содержать минимальное количество серы (0,06 %) и фосфора (0,07 %). Высокие требования к составу шихты также являются существенным недостатком бессемеровского процесса.

Т омасовский

процесс. Поиски

методов получения в конвертерах стали

с низким содержанием фосфора и серы

привели к созданию конвертера с основной

футеровкой. Автором этого метода принято

считать английского металлурга С.

Томаса, который в 1878 г. осуществил

переплав чугуна в конвертере, футерованном

обожженным доломитом. Для получения

высокоосновного шлака в конвертер

загружали известь. Опыт показал, что

при наличии основного шлака в конвертере

можно переработать высокофосфористый

чугун, что имело особое значение для

стран Западной Европы, учитывая большие

запасы фосфористых железных руд в

Эльзасе и Лотарингии. Способ переработки

высокофосфористых чугунов путем продувки

воздухом в конвертерах с основной

футеровкой в большинстве стран получил

название томасовского (в Англии способ

назывался основным бессемеровским

процессом), а конвертер с основной

футеровкой — томасовским конвертером.

омасовский

процесс. Поиски

методов получения в конвертерах стали

с низким содержанием фосфора и серы

привели к созданию конвертера с основной

футеровкой. Автором этого метода принято

считать английского металлурга С.

Томаса, который в 1878 г. осуществил

переплав чугуна в конвертере, футерованном

обожженным доломитом. Для получения

высокоосновного шлака в конвертер

загружали известь. Опыт показал, что

при наличии основного шлака в конвертере

можно переработать высокофосфористый

чугун, что имело особое значение для

стран Западной Европы, учитывая большие

запасы фосфористых железных руд в

Эльзасе и Лотарингии. Способ переработки

высокофосфористых чугунов путем продувки

воздухом в конвертерах с основной

футеровкой в большинстве стран получил

название томасовского (в Англии способ

назывался основным бессемеровским

процессом), а конвертер с основной

футеровкой — томасовским конвертером.

Рис. 3. Изменение состава металла, шлака и отходящих газов при продувке чугуна в бессемеровском конвертере. [13]

Конструкция

томасовского конвертера аналогична

конструкции бессемеровского, отличие

заключается лишь в несколько больших

размерах в результате некоторого

увеличения высоты конвертера (отношение

высоты к диаметру H/D

= 2-2,8). Увеличение

объема конвертера связано с увеличением

количества шлака (в связи с необходимостью

загружать известь).

Конструкция

томасовского конвертера аналогична

конструкции бессемеровского, отличие

заключается лишь в несколько больших

размерах в результате некоторого

увеличения высоты конвертера (отношение

высоты к диаметру H/D

= 2-2,8). Увеличение

объема конвертера связано с увеличением

количества шлака (в связи с необходимостью

загружать известь).

Рис. 4 – Изменение состава металла при продувке чугуна в томасовском

Конвертере [13]

Толщина футеровки конвертера составляет 500—700 мм. Материалом футеровки служит намертво обожженный доломит с добавкой 6—12 % каменноугольной смолы. Чистый доломит (CaCО3-MgCО3) содержит 30,45 % СаО; 21,75 % MgO; 47,8 % СО2. Присутствие в сыром доломите некоторого (<4 %) количества таких примесей, как AlSO8, SiО2, Fe2О3, считается желательным, так как при этом улучшается спекаемость зерен огнеупора.

В томасовском процессе в отличие от бессемеровского в конвертер сначала заваливают известь (расход извести определяется из расчета ошлакования образующихся при продувке SiC2 и Р2О5 и составляет обычно 9—12 % от массы чугуна), а затем заливают чугун, конвертер поворачивается в вертикальное положение и начинают продувку. Так же как и бессемеровские, томасовские конвертеры могут быть двух типов: эксцентричные с асимметричной горловиной и концентричные с симметричной горловиной. Преимущества конвертера с асимметричной горловиной: удобнее сливать шлак и меньше потери металла при сливе шлака, меньше потери металла с выбросами, проще осуществлять отвод конвертерных газов. Однако конвертер концентрической формы обеспечивает более высокую производительность цеха, так как позволяет проводить необходимые операции (загрузку материалов, заливку чугуна, выпуск металла, скачивание шлака) не с одной, а с двух сторон.

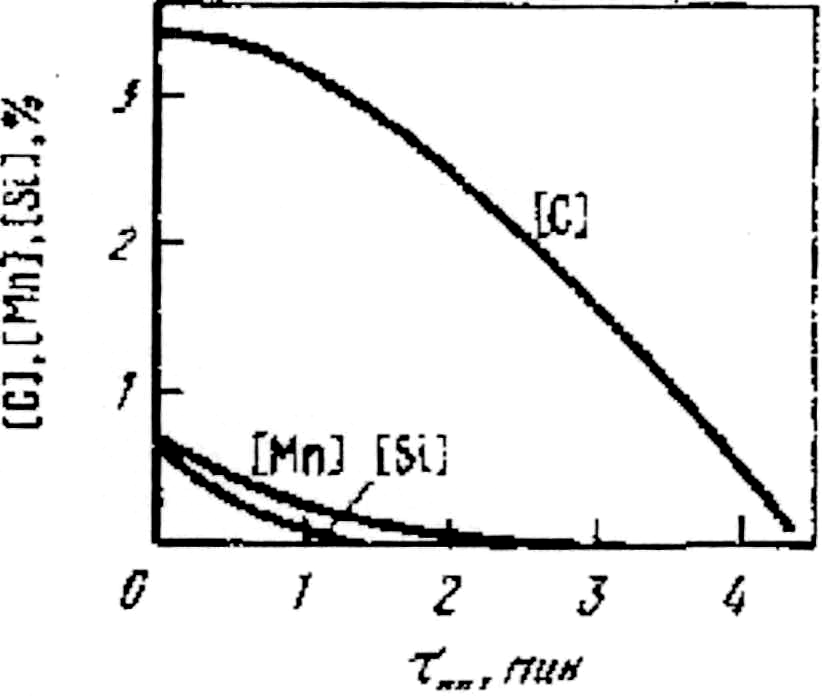

Обычный томасовский процесс делится на три периода (рис. 4). В первый период (начала шлакообразования) происходит окисление кремния и марганца. В результате протекания экзотермических реакций окисления температура ванны повышается, однако не так значительно, как в бессемеровском процессе, так как томасовский чугун содержит меньшее количество кремния (0,2—0,6 %). Чем больше содержание кремния в чугуне, тем больше требуется извести для ошлакования образующегося SiО2. Для ограничения процессов восстановления кремния из кремнезема железной руды плавку в доменной печи ведут при более низких температурах, чем при выплавке бессемеровского чугуна. Обычная температура томасовского чугуна -1200 °С, т.е. примерно на 100 °С ниже температуры бессемеровского чугуна, хорошую жидкотекучесть такого физически холодного чугуна обеспечивает повышенное содержание в нем фосфора.

По мере нагрева металла начинается второй период окисления углерода (кипения). Перемешивание ванны ускоряет процесс шлакообразования, в ванне образуется активный железисто-известковый шлак, обеспечивающий наступление третьего периода — дефосфорации. Чем раньше сформируется шлак, тем раньше начнется окисление фосфора. При окислении и ошлаковании фосфора выделяется большое количество тепла и температура возрастает до 1600°С. Если в бессемеровском процессе основным источником тепла является кремний, то в томасовском таким источником тепла является фосфор. Для обеспечения нормальной работы томасовский чугун должен содержать достаточное количество фосфора (1,6—2,0 %). Томасовский процесс имеет такие же недостатки, что и бессемеровский: жесткие требования к составу чугуна, невозможность переработки значительных количеств металлического лома; невысокое качество получаемого металла. В бессемеровском конвертере невозможно удалять серу и фосфор; в томасовском конвертере часть серы в процессе плавки удаляется, однако «холодный ход» плавки при выплавке томасовского чугуна приводит к получению чугуна, содержащего повышенное количество серы (до 0,08 %), довести содержание серы до низких пределов в процессе плавки не удается. Для улучшения условий удаления серы стремятся иметь определенное количество марганца в томасовском чугуне (до 1,3 %). Вследствие высокого содержания Р2О5 в шлаке томасовского конвертера трудно получить в металле очень низкие концентрации фосфора (для этого необходимо скачивать шлак). Высокофосфористый томасовский шлак является ценным удобрением.

И для бессемеровского, и особенно для томасовского металлов характерно повышенное содержание азота, который переходит в металл из продуваемого через ванну воздуха.

Основные недостатки бессемеровского и томасовского процессов могут быть ликвидированы при обогащении дутья кислородом, т. е. уменьшении содержания азота, балластного в тепловом отношении и вредного в отношении влияния на качество металла.

Рис. 5. Изменение состава металла при продувке чугуна снизу кислородом в опытном конвертере Кмк [13]

В настоящее время процесс передела чугуна в сталь в конвертерах является основным способом получения стали. Помимо использования конвертеров для передела в сталь чугуна, агрегаты конвертерного типа применяют также для производства легированной и высоколегированной стали путем продувки газовыми смесями различного состава кислород + аргон, кислород + азот и др. полупродукта, предварительно полученного в дуговой электропечи или кислородном конвертере. В настоящее время производство стали в мире составляет около 720 млн. т. Из этого количества более половины выплавляют в конвертерах.

5.2 Производство стали в мартеновских печах

Сущность мартеновского процесса заключается в ведении плавки на поду пламенной отражательной печи, оборудованной регенераторами для предварительного подогрева воздуха (иногда и газа). Идея получения литой стали на поду отражательной печи высказывалась многими учеными (например, в 1722 г. Реомюром), но осуществить это долгое время не удавалось, так как температура факела обычного в то время топлива генераторного газа — была недостаточной для нагрева металла выше 1500 °С (т. е. недостаточна для получения жидкой стали). В 1856 г. братья Сименс предложили использовать для подогрева воздуха тепло горячих отходящих газов, устанавливая для этого регенераторы. Принцип регенерации тепла был использован Пьером Мартеном для плавки стали. Началом существования мартеновского процесса можно считать 8 апреля 1864 г., когда Эмиль и Пьер Мартены (сын и отец соответственно) на одном из заводов Франции выпустили первую плавку.

В мартеновскую печь загружают шихту (чугун, скрап, металлический лом и др.), которая под действием тепла от факела сжигаемого топлива постепенно плавится. После расплавления в ванну вводят различные добавки для получения металла заданного состава и температуры; затем готовый металл выпускают в ковши и разливают. Благодаря своим качествам и невысокой стоимости мартеновская сталь нашла широкое применение. Уже в начале XX в. в мартеновских печах выплавляли половину общего мирового производства стали. В России первая мартеновская печь была построена С. И. Мальцевым в 1866—1867 гг. на Ивано-Сергиевском железоделательном заводе (бывш. Калужской губернии) Мальцевского фабрично-заводского округа. В 1870 г. первые плавки проведены в печи вместимостью 2,5 т. построенной известными металлургами А. А. Износковым и Н. Н. Кузнецовым на Сормовском заводе. Эта печь хорошо работала и стала образцом для печей большой вместимости, построенных позже на других русских заводах. После Великой Октябрьской социалистической революции мартеновский процесс стал основным в отечественной металлургии. Огромную роль сыграли мартеновские печи в суровые годы Великой Отечественной войны. Советским металлургам впервые в мировой практике удалось удвоить садку мартеновских печей без существенной их перестройки (ММК, КМК), удалось наладить производство высококачественной стали (броневой, подшипниковой и т. п.) на действовавших в то время мартеновских печах.