- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

8.5 Азот как легирующий элемент

Влияние азота на сталь подобно влиянию углерода. Однако из-за того, что в нелегированные и низколегированные стали не удается в процессе плавки ввести азот в значительных количествах и удержать его после затвердевания, безуглеродистые легированные азотом стали не нашли применения. В углеродистых сталях азот увеличивает прокаливаемость, снижает чувствительность к перегреву, повышает стабильность карбидов, вследствие чего становится возможным применение иногда стали (или чугуна) с содержанием азота до 0,02%. Преимущества азота как стабилизирующего аустенит элемента проявляются в высоколегированных, особенно в полуферритных и ферритных хромистых сталях.

Замечательной особенностью всех аустенитных сталей с азотом является повышение предела текучести, причем не только при комнатной, но и при повышенных температурах.

В аустенитных сплавах азот повышает стабильность аустенита и частично может заменить никель; одновременно увеличиваются предел текучести и предел прочности, в том числе при нагревании. Особенно заметным становится измельчение зерна под влиянием азота в сталях, чувствительных к перегреву.

8.6 Повышение поверхностной твердости путем азотирования

Общие замечания

Поглощение азота

подобно поглощению углерода при

цементации с тем отличием, что азот

поглощается, вообще говоря, в больших

количествах и при этом образуется

хрупкий слой нитридов. Под влиянием

азота область

![]() -фазы

сдвигается в сторону более низких

температур и перлитная точка оказывается

уже при 585° С. При азотировании в интервале

между 585° С и точкой

-фазы

сдвигается в сторону более низких

температур и перлитная точка оказывается

уже при 585° С. При азотировании в интервале

между 585° С и точкой

![]() вначале обогащается азотом α - раствор,

который, наконец, превращается в раствор

вначале обогащается азотом α - раствор,

который, наконец, превращается в раствор

![]() ;

этот процесс аналогичен цементации

чистого железа между

;

этот процесс аналогичен цементации

чистого железа между

![]() На

рис. 27 видно, что содержание азота

сравнительно быстро падает в направлении

от поверхности к сердцевине.

На

рис. 27 видно, что содержание азота

сравнительно быстро падает в направлении

от поверхности к сердцевине.

При температурах,

когда еще образуется

![]() -раствор

или вообще структура стали соответствует

-раствор

или вообще структура стали соответствует

![]() -состоянию,

диффузия азота используется для

одновременного насыщения стали азотом

и углеродом, т. е. при цианировании, а

также для азотирования аустенитной

стали. Наивысшая поверхностная твердость

получается в результате азотирования

в области α -фазы. При этих температурах

толщина наружного хрупкого слоя нитридов

очень мала, и при изготовлении шлифов

он большей частью отскакивает.

Незначительная шлифовка азотированных

деталей полностью удаляет этот тончайший

хрупкий слой. Проникающий в сталь под

этот слой азот выделяется в виде нитридов

и обусловливает дисперсионное

твердение. Повышение поверхностной

твердости в результате диффузии азота

и образования нитридов в немецкой

литературе обозначается термином

«Nitrierhartung», т. е. твердением при азотировании.

В противоположность цементации в данном

случае последующей закалки не

требуется.

-состоянию,

диффузия азота используется для

одновременного насыщения стали азотом

и углеродом, т. е. при цианировании, а

также для азотирования аустенитной

стали. Наивысшая поверхностная твердость

получается в результате азотирования

в области α -фазы. При этих температурах

толщина наружного хрупкого слоя нитридов

очень мала, и при изготовлении шлифов

он большей частью отскакивает.

Незначительная шлифовка азотированных

деталей полностью удаляет этот тончайший

хрупкий слой. Проникающий в сталь под

этот слой азот выделяется в виде нитридов

и обусловливает дисперсионное

твердение. Повышение поверхностной

твердости в результате диффузии азота

и образования нитридов в немецкой

литературе обозначается термином

«Nitrierhartung», т. е. твердением при азотировании.

В противоположность цементации в данном

случае последующей закалки не

требуется.

8.7 Азотируемые стали в технике

При введении азота в сплав с элементами, обладающими особенным сродством к азоту, из твердого раствора выделяются специальные нитриды. Высокую твердость азотированного слоя можно объяснить как мелкодисперсностью образующихся при сравнительно низких температурах нитридов, так и их естественной твердостью. Так как азотированные слои очень тонки, твердость их определяют при малых нагрузках (по Виккерсу или же методом микротвердости).

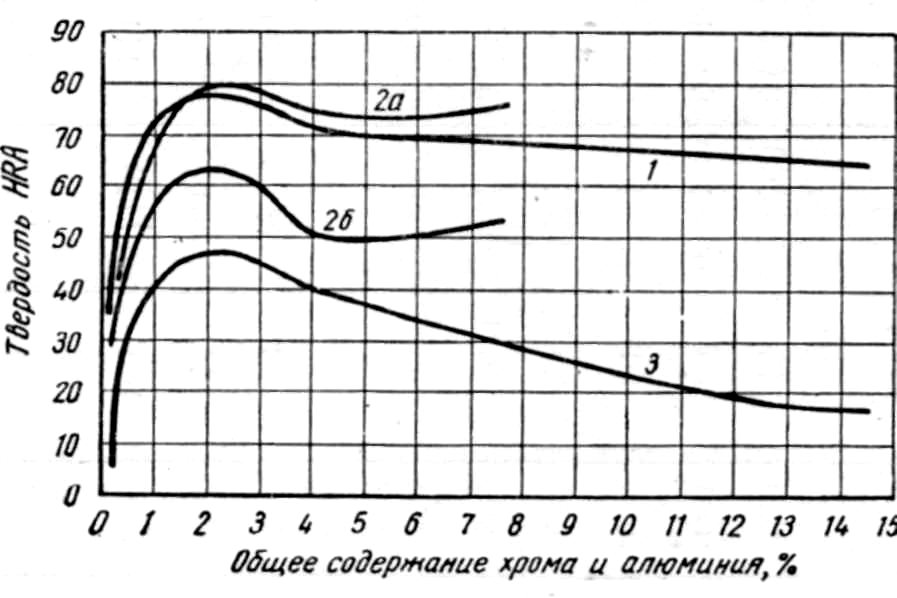

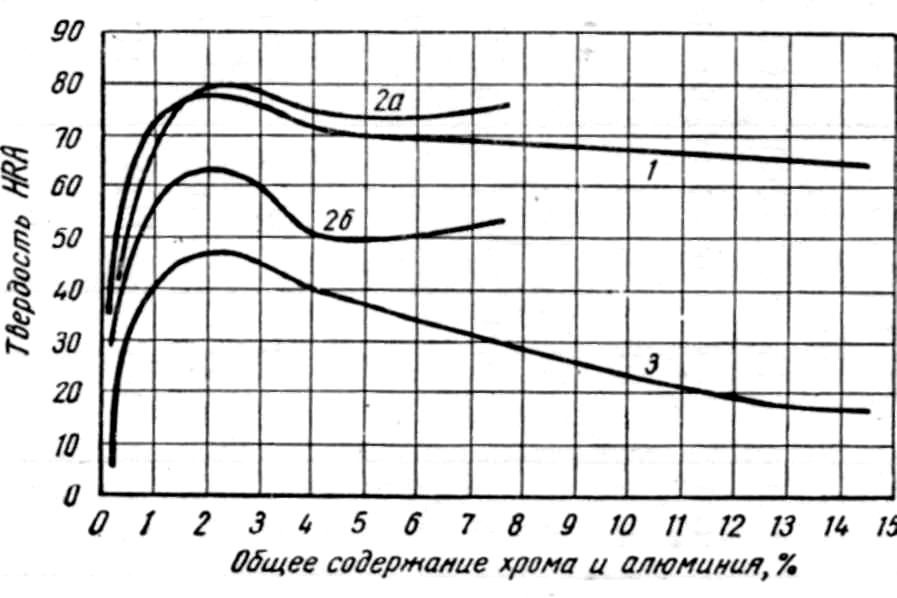

Рис.

28. Поверхностная твердость азотированных

железо-хромистых и железоалгоминиевых

сплавов:

1-

железохромистые сплавы, азотированные

12 ч

при

570°С;

2-железоалюминиевые

сплавы, азотированные при 550°С (а-

46

ч;

б

-

12 ч);

3-

истинное повышение твердости

железохромистых сплавов

Рис.

29. Поверхностная твердость азотированных

железо-хромистых и железоалюминиевых

сплавов:

железохромистые

сплавы, азотированные 12 ч

при

570° С;

железоалюминиевые

сплавы, азотированные при 550° С (а—

46

ч;

б —

12

ч);

3-

истинное повышение твердости

железохромистых сплавов

Наибольшее повышение твердости вызывают нитридообразующие элементы –хром, алюминий и титан. За ними следует ванадий, сродство которого к азоту также хорошо известно. Благоприятны также добавки молибдена (рис. 28 и 29).

На базе сочетаний хром — алюминий, хром — молибден — алюминий, хром — никель — алюминий, хром — ванадий — молибден, хром — вольфрам — ванадий и т. д. разработан ряд специальных марок азотируемой стали, у которых можно получать желательные механические свойства в сердцевине при значительно повышенной твердости на поверхности. Для облегчения обрабатываемости резанием в сталь иногда добавляют фосфор и серу, а также селен (например, в нитралой EZ).

Высокое качество азотированного слоя получается в том случае, когда специальные стали азотируются в улучшенном состоянии и практически не содержат в структуре доэвтектоидного феррита. При исходном отожженном состоянии с повышенным содержанием феррита в общем случае получается более хрупкий азотированный слой с худшим переходом к сердцевине. Кроме того, слишком мягкая сердцевина оказывается недостаточно прочной подложкой для тонкого слоя. При любых условиях необходимо избегать обезуглероживания поверхности.

Прочность сердцевины можно повысить, если легировать сталь такими элементами, которые при азотировании вызывают дисперсионное твердение. Для этого наиболее подходящей добавкой была бы медь, но она неблагоприятно влияет на азотирование. Иную возможность представляет комбинация никеля и алюминия. Например, в стали нитралой N прочность сердцевины при азотировании сильно повышается. При обработке стали необходимо производить отпуск при температуре выше 600° С, так как после дисперсионного твердения сталь с трудом поддается обработке.

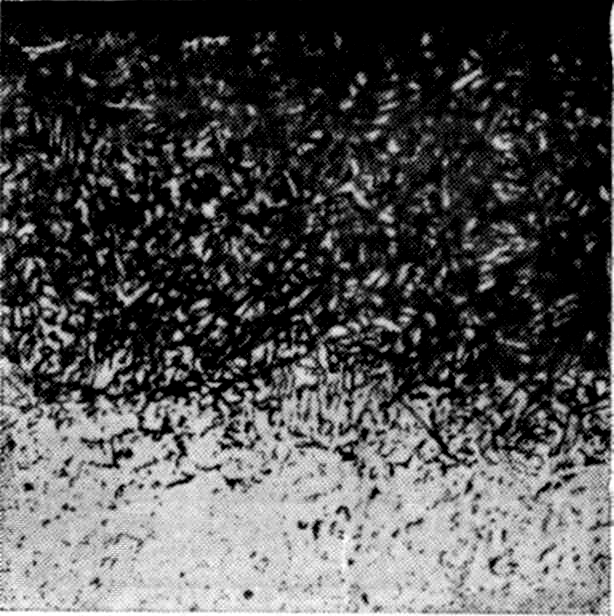

Действие азотирования металлографически выражается лишь в повышенной протравливаемости структуры, получаемой после улучшения, в остальном структура остается неизменной. Только на самой наружной кромке можно наблюдать слой нитридов, легко выкрашивающийся при изготовлении шлифа, а также и выделения нитридов по границам зерен (рис. 31).

Рис.

31. Структура кромки азотированной

специальной стали (32АlСгМо4).

Азотировано 12 ч

при

500°С

Х200

При изгибе азотированных образцов, так же как и цементованных, в твердом поверхностном слое возникают характерные не распространяющиеся в вязкой сердцевине трещины.

Азотирование можно с успехом применять также для повышения поверхностной твердости аустенитной стали, однако лишь тогда, когда поверхность их перед азотированием или в процессе его активизируется, что достигается травлением или добавлением к применяемому для азотирования аммиаку хлоридов соляной кислоты и других веществ. Аустенитную сталь азотируют при 500—600° С в зависимости от химического состава. Повышение поверхностной твердости легко сминающейся аустенитной стали в ряде случаев имеет немаловажное значение, например для штоков клапанов авиационных моторов. При азотировании подобной стали основная масса обедняется хромом вследствие образования нитридов хрома, и ее коррозионная стойкость ухудшается.