- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

11.3 Борирование сталей

Борирование - насыщение поверхностных слоев металла и сплавов бором пров'одят преимущественно с целью повышена их поверхностной твердости износостойкости, а также коррозионной стойкости.

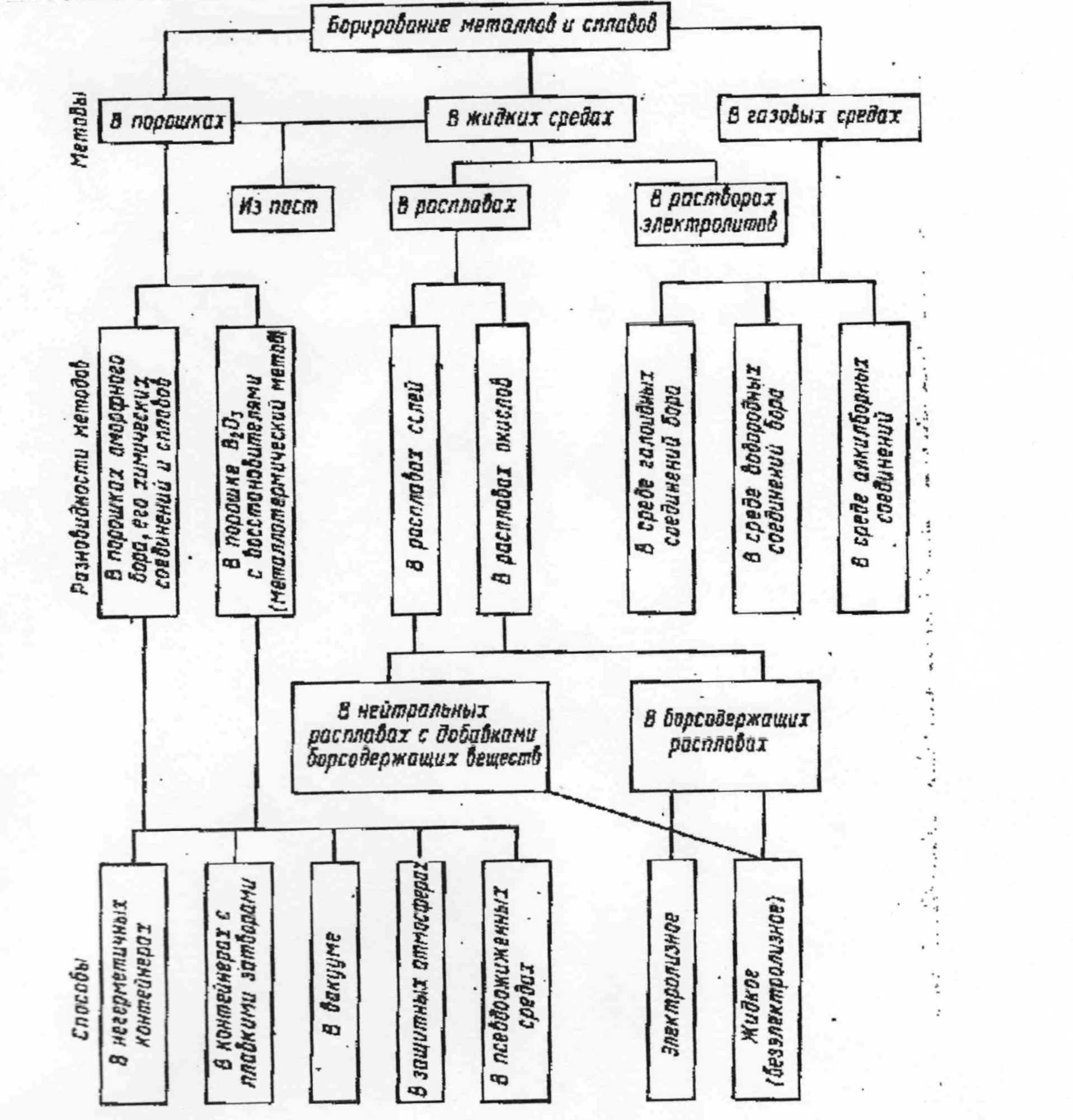

Классификация существующих методов и способов борирования

приведена на рис. 46.

Рис. 46 Классификация методов в способов борирования [14]

Наиболее перспективны для промышленного использования следующие методы и способы борирования:

а)в порошкообразных смесях с использованием герметизированных контейнеров;

б) в расплавах солеи и окислов (электролизное и без электролиза);

в) газовое;

г) из паст (обмазок).

Борирование сталей проводят с целью повышения их износостойкости и коррозионной стойкости в различных агрессивных средах.

Технология борирования

Перед борированием поверхность изделий очищают от следов окалины, ржавчины, смазки и других загрязнений. Незначительные загрязнения можно удалить ветошью, смоченной бензином, керосином, уайт-спиритом и другими растворителями. Для удаления окалины, ржавчины и др. применяют специальные методы очистки: химические (травление в растворах кислот и щелочей), электрохимические (анодное травление) и механические (шлифовка на станках, гидропескоструйная очистка, галтовка, крацевание и т. д.). Острые нерабочие кромки изделий перед борированием желательно скруглить (притупить). Не подлежащие борированию участки детали необходимо защитить от насыщения.

Механическую обработку изделий, подлежащих борированию, следует проводить с учетом увеличения их размеров в процессе насыщения.

При борировании в порошкообразных смесях предпочтительнее герметизируемые контейнеры. При этом способе скорость формирования слоя выше, а истощаемость смесей меньше. Из известных в настоящее время насыщающих сред для твердого борирования наибольший интерес представляют порошковые смеси на основе технического карбида бора или металлотермнческие смеси. Первые технологичнее, а вторые значительно дешевле при той же насыщающей способности. [14]

11.4 Силицирование сталей

В результате диффузионного насыщения поверхностных слоев кремнием (силицирование) повышается коррозионная стойкость, жаростойкость, твердость и износостойкость металлов и сплавов.

Силицирование железоуглеродистых сплавов имеет ограниченное промышленное применение из-за трудности получения беспористых слоев с высоким содержанием кремния на поверхности (>11—13%), обладающих чрезвычайно высокой кислотостойкостью. Слои кремнистого феррита имеют более низкую коррозионную стойкость.

Силицидные слои на молибдене и вольфраме защищают их от окисления при температурах до 1700 °С, на тантале — до 1100—1400 °С, на титане и цирконии — до 800—1100°С.

Силицирование в порошкообразных смесях

В

качестве «поставщика» кремния используют

порошки различных кремний-содержащих

веществ: кремния, ферросилиция, карбида

кремния, силикокальция. Для предотвращения

спекания смеси, налипания порошков на

обрабатываемые изделия и уменьшения

активности смесей с целью получения

беспористых слоев кремнистого феррита

в насыщающие смеси вводят до 80—90%

«инертных» добавок: окись алюминия,

окись магния, измельченный шамот и пр.

Активаторами служат галогениды (0,5—

5,0%)

![]() и

др.

Все компоненты насыщающей смеси должны

быть хорошо просушены, измельчены и

тщательно перемешаны в необходимом

соотношении.

и

др.

Все компоненты насыщающей смеси должны

быть хорошо просушены, измельчены и

тщательно перемешаны в необходимом

соотношении.

Тугоплавкие, легко окисляющиеся металлы часто подвергают вакуумному силицированию с засыпкой изделий порошком кремния марки КрО. При вакуумном силицировании сталей изделия засыпают смесью порошков кремния марки КрО или Kpl и окиси алюминия в соотношении 1:1 (по объему). Использование порошка кремния без окиси алюминия вызывает оплавление образцов. Вакуумное силицирование тугоплавких металлов и сталей производят при температурах 1200°С и выше.

Перенос кремния на поверхность изделий при вакуумном силицировании осуществляется через паровую фазу и благодаря непосредственному контакту частичек насыщающего вещества с поверхностью изделия.

Газовое силицирование

Порошковые

смеси можно использовать для газового

неконтактного силицирования. Разработана

технология силицирования стали в

негерметичных контейнерах. Образцы

располагают над реакционной смесью и

отделяют от нее песчаным фильтром

толщиной 5 мм. Компонентами смеси служат

ферросилиций марки ФСи45 и 12%

![]() .

Этот

способ позволяет получить прочно

связанный с сердцевиной слой при хорошем

состоянии поверхности. В случае засыпки

образцов реакционной смесью образуется

пористый слой, легко отделяющийся от

основного металла.

.

Этот

способ позволяет получить прочно

связанный с сердцевиной слой при хорошем

состоянии поверхности. В случае засыпки

образцов реакционной смесью образуется

пористый слой, легко отделяющийся от

основного металла.

Для

газового силицирования используют

также тетрахлорид кремния

![]() и моносилан

и моносилан

![]() .

В

первом случае применяют печи с газовым

и электрическим обогревом (шахтные,

камерные, ретортные, колпаковые и др.),

подобные тем, которые используют для

хромирования. Реторты для силицирования

изготовляют из малоуглеродистых или

жароупорных труб. В случае применения

жароупорных сталей рекомендуется внутрь

реторты вставлять стакан из малоуглеродистой

стали, что способствует получению

равномерных покрытий вследствие

образования

.

В

первом случае применяют печи с газовым

и электрическим обогревом (шахтные,

камерные, ретортные, колпаковые и др.),

подобные тем, которые используют для

хромирования. Реторты для силицирования

изготовляют из малоуглеродистых или

жароупорных труб. В случае применения

жароупорных сталей рекомендуется внутрь

реторты вставлять стакан из малоуглеродистой

стали, что способствует получению

равномерных покрытий вследствие

образования

![]() при взаимодействии

при взаимодействии

![]() с внутренними стенками стакана в зоне

реакций.

с внутренними стенками стакана в зоне

реакций.

При неконтактном способе газового силицирования изделия помещают в специальные контейнеры, которые заполняют четыреххлористым кремнием. При контактном способе изделия помещают в контейнер и засыпают порошкообразной кремнийсодержащей смесью, которая при взаимодействии с газообразным хлором или хлористым водородом генерирует тетрахлорид кремния.

Газовое силицирование с применением хлора или хлористого водорода производят в печах с вращающимися ретортами или в герметично закрытых муфелях. Соотношение массы ферросилиция (или карбида кремния) и обрабатываемых деталей составляет 1 : 10.

Помимо газового и в порошкообразных смесях существуют электролизное, жидкое безэлектролизное а так же другие методы силицирования.

11.5 Алитирование сталей

Алитирование — процесс диффузионного насыщения поверхности металлов и сплавов алюминием с целью повышения жаростойкости, коррозионной и эрозионной стойкости. В настоящее время алитированию подвергают углеродистые и легированные стали, чугуны, жаростойкие и жаропрочные стали и сплавы, тугоплавкие металлы и сплавы на их основе, титан, медь и другие материалы.

Разработано много методов алитирования, однако промышленное применение нашли в основном три: алитирование в порошковых смесях, в ванных с расплавленным алюминием или его сплавами и металлизация поверхности металлов и сплавов алюминием с последующим диффузионным отжигом. Остальные методы находятся в стадии промышленных или лабораторных разработок.

Алитирование в порошковых смесях

Первые работы в СССР по разработке технологии этого метода были проведены Н. А. Минкевичем в 1927 г. В дальнейшем технологию метода уточняли многие исследователи и он получил достаточно широкое распространение в промышленности.

Перед алитированием поверхность изделий необходимо полностью очистить от следов окалины, окислов, ржавчины, грязи и жира. Подготовка поверхности изделий — важная операция в технологическом процессе. Промывку, химическую подготовку целесообразно проводить так же, как перед борированием.

Основными компонентами порошковых смесей для алитирования являются:

а)порошок алюминия или порошок ферроалюминиевого или ферроалюминиевомедного сплава (источник алюминия);

б)порошок хлористого аммония или другого вещества (активатор процесса);

в)порошок окиси алюминия или каолина (инертные добавки, предотвращающие спекание частиц порошка алюминия или ферросплавов).

Перед использованием окись алюминия желательно прокаливать при 800— 900 °С. Активаторы вводят в смеси незадолго до применения. Все компоненты смеси тщательно перемешивают. Ферроалюминий обычно содержит 35—60% Fe; ферроалюминиевомедный сплав состоит из 37—47% Fe, 2—4% Си, остальное — алюминий с небольшими примесями марганца, кремния и др. Все компоненты порошковых смесей просеивают через сито с размером ячейки 0,4— 0,5 мм.

Алитирование в порошковых смесях ведут в специальных контейнерах с плавкими затворами. Контейнеры изготовляют из 3—6-мм листовой жаростойкой стали, а также из углеродистых сталей, но в этом случае их нужно предварительно подвергнуть алитированию. По возможности контейнеры следует изготовлять соразмерно конфигурации самих изделий.

Упаковку изделий, подвергаемых алитированию, производят так же, как и при других процессах ХТО. Полые и трубчатые детали следует упаковывать вертикально. Это уменьшает деформацию изделии и обеспечивает выход газов из полости детали.

Контрольный образец кладут вместе с алитируемыми деталями.

В

процессе алитирования происходит

некоторое ослабление активности смеси,

что приводит к снижению толщины слоя.

Многократное использование смеси —

одно из условий успешного внедрения

метода. При использовании смеси, состоящей

из 99,5% сплава Fe—А1—Си

и 0,5%

![]() ,

для

стабилизации активности смеси необходимо

в отработанную добавлять 10% свежей. При

низкой температуре (860 °С) смесь (99% FeAl

+ 1%

,

для

стабилизации активности смеси необходимо

в отработанную добавлять 10% свежей. При

низкой температуре (860 °С) смесь (99% FeAl

+ 1%

![]() )

можно

применять многократно без освежения,

добавляя после каждого режима 0,5—1,0%

)

можно

применять многократно без освежения,

добавляя после каждого режима 0,5—1,0%

![]() .

.

Коррозионная стойкость алитированной (алюминированной) в расплавленном алюминии стали выше оцинкованной, особенно в атмосфере, содержащей сернистый газ. Поэтому алитированная горячим способом сталь может найти широкое применение в химическом машиностроении, в автомобильной и тракторной промышленности, строительстве (облицовка зданий, изготовление вентиляционного и канализационного оборудования).

В настоящее время процесс алитирования внедряется в трубной промышленности. Разработаны технологические процессы алитирования труб в порошковых смесях, в расплавленном алюминии, методом окраски суспензией мелкодисперсного алюминиевого порошка АСД-4 в растворе органической связки и последующего диффузионного отжига.

После алитирования более чем в 10 раз повышается срок работы нагревателей из сплава ОХ23Ю5А для цементационной печи ШЦН-110.

Таким образом, алитирование является эффективным процессом, обеспечивающим значительное повышение долговечности изделий, работающих в специфических условиях (при повышенных температурах, в коррозионных средах и др.).

11.6 Цинкование сталей

Диаграмма состояния железо — цинк свидетельствует о возможности образования диффузионных слоев на железе и его сплавах. Атомный радиус цинка равен 0,274 нм, а растворимость в железе при комнатной температуре составляет 6%. Различают три метода диффузионного цинкования: из паровой фазы, газовый и жидкий.

При цинковании из паровой фазы насыщение проводят в порошковых смесях, состоящих из цинкового порошка или цинковой пыли с добавками хлористого цинка или хлористого аммония, либо инертных материалов (окиси, алюминия, шамота, кварцевого песка). Этот метод можно осуществлять контактным и неконтактным способами. При контактном способе испарение цинка происходит в реакционном пространстве в непосредственной близости от мест контакта цинкового порошка с обрабатываемой поверхностью, при неконтактном — на некотором расстоянии от обрабатываемой поверхности.

Цинкование с применением порошковых смесей можно проводить в водороде, в атмосфере аммиака, в вакууме. Вакуумный метод позволяет за сравнительно короткое время (2—4 ч) и при низких температурах (250—300 °С) получать на изделиях плотные слои цинка значительной толщины (40 мкм и более).

Обычно при насыщении из паровой фазы создают цинковые слои толщиной 30—100 мкм, обладающие однородной структурой и высокой коррозионной стойкостью во многих агрессивных средах. Этим методом можно цинковать мелкие (фитинги, фланцы, втулки и др.) и крупные изделия (оконные рамы, трубы и др.). Рассматриваемый метод в настоящее время является единственно возможным и экономически выгодным при создании цинковых слоев на крупногабаритных трубах — диаметром до 530 мм и длиной 7—12 м. К недостаткам метода следует отнести его длительность (при цинковании крупных изделий до 15—24 ч), цикличность, трудоемкость. Проведение процесса насыщения цинком в течение длительного времени приводит к образованию хрупких цинковых слоев. Работа с порошком требует применения громоздких установок с большими затратами ручного труда и энергии на его нагревание.

Газовый метод можно осуществлять контактным (или способом порошков) и неконтактным способами: в первом случае газовая фаза генерируется у поверхности изделия, возникая как результат взаимодействия твердых частичек порошкообразного цинка с одним из галоидных газов (НС1, HF, HI и др.), во втором — изделия находятся в окружении только газовой фазы, содержащей галогенид цинка. Однако вакуумный и газовый методы цинкования не получили широкого распространения, что связано с необходимостью применения довольно сложного оборудования.

При жидком методе цинкования активной фазой является расплавленный цинк. Метод состоит в погружении изделия в расплав цинка при 460—470 °С. В зависимости от массы изделия и требуемой толщины слоя продолжительность процесса составляет 1—10 мин.

Жидкий метод—наиболее распространенный метод цинкования. Его преимущества — быстрое нанесение цинкового покрытия, относительная простота применяемого оборудования, возможность широкой механизации и автоматизации процесса, что позволяет создать поточное производство большой мощности. Этим методом цинкуют лист, ленту, трубы, проволоку, различные металлоконструкции. В зависимости от требований можно наносить цинковые слои толщиной от 10—15 до 150—200 мкм.

В последние годы разработан так называемый беспорошковый метод цинкования: изделия вначале цинкуют в расплаве цинка, а затем подвергают низкотемпературному (500—550 °С) кратковременному (15—20 мин) диффузионному отжигу. Отжиг можно производить в атмосфере воздуха в газовых или электрических печах или ТВЧ.

Новый

способ позволяет значительно сократить

время образования цинкового слоя

однородной структуры. Его используют

для цинкования труб, фланцев, насосных

штанг, уголков и др., а также сборных

металлоконструкций. Беспорошковым

методом можно получать

высококачественный цинковый слой на

сварных швах и резьбе. Установлено, что

слои, полученные при 400—600 °С, состоят

из следующих фаз: α-фазы (твердый раствор

цинка в α-железе), которая располагается

в граничной зоне основной металла —

слой покрытия; непосредственно на

стальном основании в виде очень узкой

темной зоны находится Г-фаза, которая

содержит 21—28% Fe,

а затем следует однородный столбчатый

слой

![]() .

Фаза

.

Фаза

![]() (FeZn7)

является интерметаллическим соединением

с содержанием 7,0—11,5% Fe.

Несмотря на высокую микротвердость

(4500—5000 МПа),

(FeZn7)

является интерметаллическим соединением

с содержанием 7,0—11,5% Fe.

Несмотря на высокую микротвердость

(4500—5000 МПа),

![]() фаза

относительно пластична. Следует отметить,

что в зависимости от условий насыщения

в покрытии могут наблюдаться кристаллы

фаза

относительно пластична. Следует отметить,

что в зависимости от условий насыщения

в покрытии могут наблюдаться кристаллы

![]() -фазы

в виде отдельных включений.

-фазы

в виде отдельных включений.

Структура цинковых слоев, полученных газовым методом при 600— 900 °С и выдержке 4 ч, состоит из α-твердого раствора цинка в железе и слоя Г-фазы.

Цинковые слои, полученные в растворе цинка, состоят из нескольких последовательно расположенных фаз, содержащих различное количество армко-железа. Последовательность их расположения в точности соответствует расположению фаз на диаграмме состояния системы железо - цинк по линии температуры цинкования.

Переходной

зоной от основного металла к слою

покрытия является α-фаза (твердый раствор

цинка в α-железе). Слой Г-фазы располагается

непосредственно на стальном основании,

содержит 21—28% Fe

и представляет собой темную узкую зону

толщиной 1—3 мкм. Затем следует слой

![]() -фазы.

Однако в противоположность

-фазы.

Однако в противоположность

![]() -фазе

цинкового покрытия, полученного

парофазным методом,

-фазе

цинкового покрытия, полученного

парофазным методом,

![]() -фаза

покрытия, полученного жидким методом,

при травлении обнаруживает две зоны:

нижнюю зону, примыкающую к Г-фазе и

представляющую собой компактный, не

выявляющий структуры слой, и верхнюю

зону с явно выраженной столбчатой

структурой. Следующая за

-фаза

покрытия, полученного жидким методом,

при травлении обнаруживает две зоны:

нижнюю зону, примыкающую к Г-фазе и

представляющую собой компактный, не

выявляющий структуры слой, и верхнюю

зону с явно выраженной столбчатой

структурой. Следующая за

![]() -фазой,

-фазой,

![]() -фаза

(FeZn13)

с содержанием 6—6,2 Fe,

имеет столбчатую структуру, а ее граница

с

-фаза

(FeZn13)

с содержанием 6—6,2 Fe,

имеет столбчатую структуру, а ее граница

с

![]() -фазой

— слегка зубчатую форму. Иногда

-фазой

— слегка зубчатую форму. Иногда

![]() -фаза

имеет форму расходящихся ветвей. При

этом происходит растворение отдельных

кристаллов

-фаза

имеет форму расходящихся ветвей. При

этом происходит растворение отдельных

кристаллов

![]() -фазы

в наружном слое покрытия (

-фазы

в наружном слое покрытия (![]() -фазе).

-фазе).

Цинкование можно широко применять в судостроении и судоремонте, коксохимической и нефтедобывающей промышленности—для защиты различных трубопроводных систем судов, различных технологических аппаратов (оросительные холодильники, теплообменники, дефлегматоры и др.) коксохимического производства, насосно-компрессорных труб и насосных штанг при добыче агрессивной нефти, в горнорудной промышленности (защита шахтных вагонеток, канатов, проволоки, буровых штанг и т. д.), в строительстве крупноблочных зданий и различных сооружений (защита закладных деталей, соединительных скоб и т. д.) и в ряде других областей. [14]

11.7 Хромирование сталей

Хромирование — это процесс диффузионного насыщения поверхностных слоев сплава хромом.

Хромированию подвергают изделия, работающие; а) в условиях износа, в том числе кавитационного, и эрозии при низких и высоких температурах; б) под напряжением (или без него) при высоких и криогенных температурах в средах, вызывающих химическую коррозию; в) под напряжением (или без него) в средах, вызывающих электрохимическую коррозию; г) на усталость — механическую, термическую, коррозионную; д) в условиях действия магнитных и электрических полей.

Способы и технологии хромирования.

В зависимости от физико-химических характеристик активной фазы (или среды), содержащей хром, различают четыре метода диффузионного хромирования : твердый, из паровой фазы, газовый и жидкий.

Твердый метод применяют тогда, когда упругость паров насыщаемого металла при температуре процесса меньше, чем у хрома.

Этот метод осуществляется при контакте твердых кусочков (или порошка) хрома с поверхностью изделия. Поступление элемента на поверхность изделия происходит через места контактирования взаимодействующих металлов.

Хромирование из паровой фазы проводят двумя способами; контактным и неконтактным. Благодаря возможности передачи вещества через паровую фазу неконтактный способ целесообразнее, так как при этом образуется более качественное покрытие, хотя глубина насыщения меньше. Наличие вакуума в данном случае необязательно. Роль вакуума сводится лишь к облегчению испарения и переноса хрома к обрабатываемой поверхности.

Газовый

метод хромирования основан на

взаимодействии газовой фазы, которая

содержит хром, связанный в химические

соединения, с поверхностью насыщаемого

металла. В качестве активной газовой

фазы служат различные галогениды хрома

(![]() и

др.). Газовый метод осуществляют контактным

и неконтактным способами. При контактном

способе газовая фаза, генерируясь в

непосредственной близости от поверхности

изделия, возникает в результате

взаимодействия твердых фракций

порошкообразного хрома с одним из

галоидных газов (НСl,

HF,

HI,

НВr

и др.). При неконтактном способе изделия

находятся в окружении одной только

газовой фазы, содержащей галогенид

хрома.

и

др.). Газовый метод осуществляют контактным

и неконтактным способами. При контактном

способе газовая фаза, генерируясь в

непосредственной близости от поверхности

изделия, возникает в результате

взаимодействия твердых фракций

порошкообразного хрома с одним из

галоидных газов (НСl,

HF,

HI,

НВr

и др.). При неконтактном способе изделия

находятся в окружении одной только

газовой фазы, содержащей галогенид

хрома.

При жидком методе хромирования активной фазой, участвующей в передаче хрома к обрабатываемой поверхности, является расплав соли, содержащей хром, или расплав хрома. В первом случае на границе раздела металл—расплав соли происходит электрохимическая реакция, благодаря которой оказывается возможным процесс насыщения; во втором — насыщение осуществляется непосредственно из расплава жидкого металла.

Наибольшее распространение получили методы хромирования из паровой фазы (неконтактный) и газовый.

Хромирование из паровой фазы основано на явлении сублимации хрома при повышенных температурах. При 917 °С хром испаряется, а при 1157 °С он уже легко перегоняется.

Из-за малой упругости паров хрома процесс хромирования в паровой фазе протекает медленно. При проведении процесса в вакууме скорость его увеличивается. Вакуум не только предотвращает окисление изделий, но и способствует понижению температуры испарения хрома. В результате в рабочем пространстве повышается давление паров хрома, что интенсифицирует процесс хромирования. Значительное преимущество вакуумного способа — возможность хромирования легкоокисляющихся металлов, например титана, молибдена, вольфрама и др.

Так как упругость паров галогенидных соединений хрома намного выше упругости паров металлического хрома, хромирование из газовой среды протекает значительно активнее, чем из паровой или твердой фазы. Насыщение из газовой фазы более активно и по сравнению с насыщением из жидкой фазы, поскольку в последнем случае требуется дополнительная затрата энергии на смачивание поверхности металла солевым раствором.

При избытке водорода в печном пространстве может иметь место также реакция восстановления водородом хлоридов железа.

Метод хромирования из паровой фазы (за исключением вакуумного варианта) — наиболее простой и дешевый. Однако большая продолжительность и высокая температура процесса, а также плохое качество поверхности, особенно после хромирования контактным способом, не позволяют рекомендовать его для хромирования стали.

Большую

перспективу для хромирования имеет

применение готовой соли

![]() .

В этом случае значительно упрощается

технология процесса, поскольку газовая

среда создается при нагреве в атмосфере

аргона соли

.

В этом случае значительно упрощается

технология процесса, поскольку газовая

среда создается при нагреве в атмосфере

аргона соли

![]() ,

помещенной в контейнер вместе с изделиями.

Отпадает необходимость дробления хрома

и применения

,

помещенной в контейнер вместе с изделиями.

Отпадает необходимость дробления хрома

и применения

![]() (как

при порошковом способе), поскольку

контейнер с изделиями легко заполняется

смесью порошков 10% СгС12

+ 90% А1203.

(как

при порошковом способе), поскольку

контейнер с изделиями легко заполняется

смесью порошков 10% СгС12

+ 90% А1203.

В

целях интенсификации процесса хромирования

применяют индукционный нагрев изделий

ТВЧ, а также нагрев тлеющим разрядом. В

обоих случаях интенсификация достигается

благодаря высокой скорости нагрева и

вероятному перегреву тонких зон металла

до температуры, значительно превышающей

предусмотренную режимом. Это приводит

к появлению зерен

![]() -фазы,

диффузия хрома в которой выше, чем в

α-фазе.

-фазы,

диффузия хрома в которой выше, чем в

α-фазе.

При нагреве ТВЧ контактным способом изделие упаковывают в смесь в контейнеры из керамики.

При хромировании с использованием ТВЧ в отличие от печного нагрева на поверхности высокоуглеродистых сталей почти, как правило, не образуется сплошная зона карбидной фазы, в связи с чем твердости слоя значительно ниже, чем после хромирования с печным нагревом.

Микротвердость Н50 слоя на сталях 45, У10 и У12 после хромирования с нагревом ТВЧ равна соответственно 3350, 5780 и 7410 МПа.

Возможность сокращения времени хромирования от 6—12 ч до 1—2 мин с помощью скоростного электронагрева образцов с обмазкой (25% Сг, 75% криолита).

На армко-железе и стали 45 при скорости нагрева 50 °С/с за 2 мин при 1200 °С образуется слой толщиной соответственно 120 и 70 мкм. Так как на стали 45 после скоростного нагрева возникает несплошной карбидный слой, его микротвердость составляет всего 10000 МПа.

Хромирование из обмазок с быстрым электронагревом, по-видимому, наиболее приемлемо в единичном мелкосерийном производстве.

В целях замены дорогой хромоникелевой аустенитной стали и сталей 12X17 н 10Х17Н2 разработана технология хромирования листовой холоднокатаной малоуглеродистой стали (08кп), позволяющая получать слой толщиной >2 мм с высокими антикоррозионными свойствами. Хромирование ведут из паровой фазы неконтактным способом в вакуумных камерах (10— 10-1Па). За 18—24 ч при 1420 °С толщина слоя достигает 2,0—2,5 мм. Концентрация хрома на поверхности изменяется от 30 до 70%.

Из хромированной трубной заготовки (0,25% С) путем прессования были получены цельнотянутые трубы диаметром 60 мм с одно- и двухсторонним покрытием, толщиной 180 мкм. Хромированный прокат (листы, трубы) хорошо сваривается контактной и электродуговой сваркой, отличается высокой коррозионной стойкостью в азотной кислоте, щелочах, пищевых средах, высокой жаростойкостью (до 800 °С) в продуктах сгорания природного газа. Для изготовления сварных труб применяют стальную хромированную ленту, получаемую хромированием штрипсовых заготовок (толщина слоя 3 мм) с последующей прокаткой.

Сталь с 0,06% серы или фосфора вообще непригодна для хромирования. Примеси марганца, кремния, никеля, хрома и др. не оказывают отрицательного влияния на хромируемость стали.

Введение карбидообразующих элементов (титана, молибдена, марганца и ниобия) в малоуглеродистые стали эффективно используют для увеличения толщины хромируемого слоя. В этом случае углерод, будучи связанным в карбидную фазу, не препятствует диффузии хрома в сталь. Поэтому на стали возникает только слой твердого раствора и общая толщина слоя возрастает. При сравнительно малых концентрациях легирующих элементов их влияние на процесс хромирования незначительно. Алюминий и кремний способствуют хромируемости стали; никель, медь и особенно марганец, ограничивая встречную диффузию углерода, также способствуют ей; хром не влияет на скорость хромирования.

При легировании стали титаном образуется ферритная структура, что способствует увеличению скорости диффузии хрома.

Влияние легирующих элементов сказывается на структуре и толщине слоя и переходной зоны. На стали с низким и средним содержанием углерода, легированной такими элементами, как алюминий, кремний, марганец, ниобий, медь, молибден, вольфрам, титан и хром, толщина промежуточной зоны уменьшается по мере увеличения содержания этих элементов в стали.

Основным критерием для предварительной оценки структуры и свойств слоя на легированной стали после хромирования является содержание в ней углерода. От количества углерода в основном зависит тип структуры хромированного слоя (твердый раствор или карбидная фаза).

После

хромирования низкоуглеродистой

легированной стали на ее поверхности

образуется, как правило, слой

интерметаллических соединений (например,

![]() -фаза

и др.), придающий диффузионному слою

повышенную хрупкость. [14]

-фаза

и др.), придающий диффузионному слою

повышенную хрупкость. [14]

Заключение

Углеродистые стали, по-прежнему, применяются для изготовления малоответственных деталей и конструкций. Область их применения чрезвычайно ограничена условиями эксплуатации и регламентированными свойствами.

Огромное количество данных об исследовании влияния водорода на свойства сталей не систематизировано. В основном, рассматривается влияние газов на механические свойства железа и сталей. Тогда как исследований по влиянию водорода на физические свойства сталей, в частности коэффициент теплового расширения, явно недостаточно.

Большая часть литературы посвящена легированным сталям как наиболее перспективному, по мнению авторов, материалу.

Нет данных о термоциклической и химико-термической обработке высокоуглеродистой стали как о варианте получения уникальных для нее свойств.

Сплавы, имеющие специальные физические свойства, не являются железоуглеродистыми и состоят из большого количества дорогостоящих компонентов, что приводит к ограниченному применению их в промышленности в связи с этим, стоит по прежнему главная цель – заменить очень дорогие легирующие элементы более дешевыми, которые в природе можно получить довольно в большом количестве и дешево, к таким относятся, прежде всего, углерод и азот (элементы внедрения), применяя которые можно существенно снизить конечную стоимость множества деталей.

Литература

1. Геллер Ю.А., Рахштадт А.Г. Материаловедение - М.: Металлургия, 1980. - 359 с.

2. О чугуне и стали/ Афанасьев В.К.// Металлургия машиностроения - 2002. - № 3.

3. Гольдштейн М.И., Грачев СВ., Векслер Ю.Г. Специальные стали: Учебник для вузов - М.: Металлургия, 1985. - 408 с.

4. Арзамасов Б.Н., Сидорин И.И., Косолапов Г.Ф. Материаловедение: Учебник для втузов - 2-е изд., испр. и доп. - М.: Машиностроение, 1986. -384с.

5. Гуляев А.П. Металловедение: Учебник для вузов - 6-е изд., перераб. и доп. - М.: Металлургия, 1986. - 544 с.

6. Гудремон Э. Специальные стали - М.: Металлургиздат, 1959. -т. 2, 1638с.

Лузган В.П., Явойский В.И. Газы в стали и качество металла -М.: Металлургия, 1983. - 232 с.

7. Шаповалов В.И. Влияние водорода на структуру и свойства железоуглеродистых сплавов - М.: Металлургия, 1982. - 232 с.

8. Афанасьев В.К., Айзатулов Р.С., Селезнев Ю.А. Водородная платформа металлургии XXI века./ Материалы VII Международной Конференции «Водородное материаловедение и Химия Гидридов Металлов» (16-22 сентября 201, Алушта - Большая Ялта - Крым - Украина). - С. 758-759.

9. Металловедение и технология металлов/ под ред. Солнцева Ю.П., Веселова В.А. и др. - М.: Металлургия, 1988.

10. Федкжин в.к., Смагоринский М. Е. Термическая обработка металлов и деталей машин. - Л.: Машиностроение. Ленингр. отделение, 1989. -255 с: ил.

11. Федюкин В. К. Метод термоциклической обработки металлов. - 2-е изд., перераб., доп. Л.: Изд-во Ленингр. ун-та, 1984, 192 с.

12. Металлургия стали. Кудрин В.А. Учебник для вузов. - 2-е изд., перераб. и доп. - М.: Металлургия, 1989 - 560 с.

13. Химико-термическая обработка металлов и сплавов. Справочник. Борисенок Г.В., Васильев Л.А., Ворошнин Л.Г. и др. М.: Металлургия, 1981. 424 с.

14. Теория термической обработки металлов. Учебник. Изд.3-е, испр. и доп. Новиков И.И. М., «Металлургия», 1978. 392 с.

15. Безопасность жизнедеятельности. Учебник для вузов/ СВ. Белов: А.В. Ильницкая, А.Ф. Козьяков и др.; Под ред. СВ. Белова. - М.: Высш. шк., 1999.-448 с: ил.

Приложение А

Закалочные среды и их влияние

Рассмотрим некоторые жидкости с точки зрения их закаливающих свойств.

Вообще нагрев воды, уменьшая интенсивность воды как закалочной среды, не снижает скорости охлаждения в мартенситном интервале, т. е. не уменьшает опасности образования трещин. Циркуляция воды заметно увеличивает скорость охлаждения в первом периоде, по-видимому, за счет уменьшения толщины паровой рубашки. При перемещении изделия в закалочной жидкости передняя сторона охлаждается сильнее, чем боковые или задние вследствие большего уплотнения паровой пленки (отсюда практические рекомендации движения изделий в закалочной жидкости “восьмеркой”).

Известно, что вода из различных источников обладает разной закаливающей способностью, дождевая вода “калит” слабее, чем речная; то же можно сказать и в отношении дистиллированной воды и обычной водопроводной. Эти различия в закалочной способности воды объясняются ее разным составом - разной газонасыщенностью и разным содержанием различных растворенных примесей.

Короче говоря, все нерастворимые в воде примеси, т. е. вещества, образующие смеси типа суспензии (твердые частицы) и эмульсии (жидкие нерастворимые капельки), а также содержащиеся в воде газы и воздух увеличивают число центров парообразования, увеличивают устойчивость паровой пленки и, следовательно, снижают критическую температуру перехода от пленочного к пузырчатому процессу охлаждения. В результате этого температурный интервал первой стадии расширится, а интервал второй стадии сузится и, следовательно, эти примеси в воде уменьшат ее закаливающую способность. Наоборот, растворимые в воде примеси (соли, кислоты, щелочи) уменьшают устойчивость паровой рубашки, повышают температуру перехода от первой ко второй стадии охлаждения и в итоге усиливают закаливающую способность воды.

Так, например, добавка 1% поваренной соли к воде расширяет интервал второй стадии с 400—100 до 500—100°, а при 10% в воде первая стадия отсутствует . Максимальная скорость охлаждения, достигающая 2500°/сек. при 500—600°, получается в водных растворах с 10—15% NaCl или 15—30% NaOH. Более высокая концентрация этих солей ведет к замедлению охлаждения, но все же раствор с 50% NaOH охлаждает быстрее, чем вода, не только при температуре 20°, но и при температуре 96°С.

В настоящее время применяют на практике высококонцентрированные растворы едких щелочей в воде (30—60%), так называемые «каустики». Температура закалочной среды поддерживается на уровне 80—120°. Закаливающая способность этих сред не ниже, чем воды. Применение этих сред уменьшает брак по трещинами короблению и делает изделия более чистыми, так как окалина стравливается в горячем щелочном растворе во время закалочного охлаждения.

Интересным является предложение Я. М. Авдиева и Е. И. Малинкиной применить в качестве добавки к воде марганцевокислый калий (в количестве около 5%). Не снижая закаливающей способности воды, добавка марганцевокислого калия уменьшает брак по трещинам и короблению. Высказанное предположение, что добавки к воде КМnO4 не снижают скорости охлаждения в верхнем интервале температур, но снижают для нижнего интервала температур, 'экспериментально подтверждено в работе. Причина подобного влияния добавки КМnO4 к воде неясна; некоторыми даже отрицается и сам факт снижения скорости охлаждения в нижнем районе температур.

Масло в качестве закалочной среды применяется достаточно широко так как условия охлаждения в масле существенно отличаются от условий охлаждения в воде.

В прошлом столетии почти исключительно применялись растительные масла; когда же появились минеральные масла, нефтепродукты, то последние, как более дешевые, полностью заменили растительные. В настоящее время применяются в качестве закалочных сред исключительно минеральные масла. Механизм действия масла, как жидкости, претерпевающей в интересующем нас интервале температур агрегатное изменение (кипение), такое же, как и воды, ;но температурные интервалы перехода от первой ко второй и от второй к третьей стадии иные, чем у воды; этим в первую очередь и следует объяснить различие в закаливающем действии воды и масла. Устойчивость газовой пленки масла теряют при 500—400°; эта температура и характеризует температуру перехода от первой ко второй стадии охлаждения. Температура кипения масла лежит при 200—400° (в зависимости от сорта), что также определяет температуру перехода

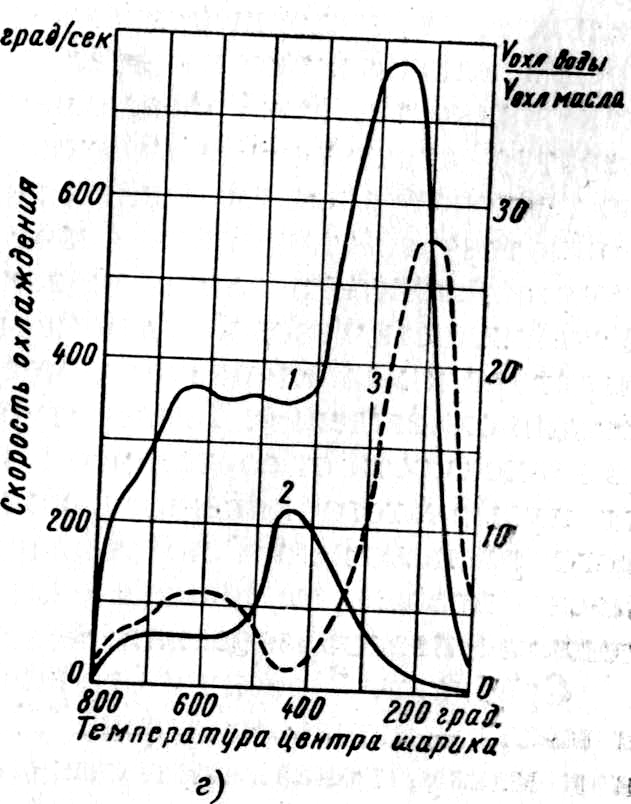

Рис. 47. Скорость охлаждения в воде центра серебряного шарика

-

Охлаждение в воде; 2 – Охлаждение в масле; 3-Соотношение скоростей охлаждения

от пузырчатого кипения к конвективному теплообмену. Кроме разного расположения по температурной шкале стадий охлаждения, масло вообще медленнее охлаждает вследствие меньшей скрытой теплоты парообразования.

Сравнение обеих основных закалочных жидкостей — воды и масла — показывает рис.47. Кривые, относящиеся к воде и к маслу, показывают смещение вверх по температуре интервала пузырчатого кипения у масла и резко различной скорости охлаждения при 200°, когда при охлаждении в воде интенсивно развивается пузырчатое кипение, а при охлаждении в масле при этой температуре имеет место охлаждение за счет конвекции.

В отличие от воды закаливающая способность масла мало зависит от температуры; кривые скорости охлаждения температуры поверхности для масла с различной температурой (от 20 до 100°) совпадают практически. Так же мало влияет и скорость перемещения изделия в масле.

В процессе работы масло загустевает и его закаливающая способность (скорость охлаждения в районе температур 500—200°) начинает снижаться. Подобное снижение закаливающей способности наблюдается после закалки изделия по весу превосходящих 10 весов масла.

Различные сорта масла отличаются друг от друга вязкостью и закалочной способностью. Масла пониженной вязкости обладают повышенной закаливающей способностью. Для получения стабильных результатов необходимо пользоваться одним сортом масла и своевременно производить смену его или регенерацию.

Характеристики различных закалочных сред можно найти в справочниках и указывать тут их нет смысла.

Для ступенчатой или изотермической закалки применяют горячие среды. Обычно для этой цели служат:

а)горячие масла (до 150—250°);

б)расплавленные металлы (свинец, олово, легкоплавкие сплавы);

в)расплавленные соли.

Горячие масла для ступенчатой или изотермической закалки применяются редко из-за узкого интервала рабочих температур (допустим нагрев до 150—250°, в зависимости от сорта масла), опасности перегрева масла при работе и воспламенения и слабой закаливающей их способности.

Расплавленные металлы как дефицитные и прилипающие к изделию (что требует их последующего отделения и дает большой расход металла) на практике не применяются.

Почти исключительное применение на практике имеют соли. В качестве соляных закалочных сред применяют или расплавы селитр, или расплавы едких щелочей.

Приложение Б

Таблица 20 - Коэффициенты диффузии углерода, азота и водорода в железе

|

Температура, °С |

Коэффициент диффузии, см2/сек, для |

||

|

Углерода |

Азота |

Водорода |

|

|

20 |

2,0∙10-17 |

8,8∙10-17 |

1,5∙10-5 |

|

100 |

3,3∙10-14 |

8,3∙10-14 |

4,4∙10-5 |

|

300 |

4,3∙10-10 |

5,5∙10-10 |

1,7∙10-4 |

|

500 |

4,1∙10-8 |

3,6∙10-8 |

3,3∙10-4 |

|

700 |

6,1∙10-7 |

4,4∙10-7 |

4,9∙10-4 |

|

900 |

3,6∙10-6 |

2,3∙10-6 |

6,3∙10-4 |

|

950( |

5,1∙10-6 |

3,1∙10-6 |

6,7∙10-4 |

|

950( |

1,3∙10-7 |

6,5∙10-8 |

1,8∙10-4 |

|

( |

|

|

|