- •11, 13. Возведение подземных сооружений.

- •12.Опускной способ возведения подземных сооружений. Условия применяемости способа и технология возведения.

- •19. Технология монтажа 93-серии.

- •28. Скользящая опалубка

- •29,75. Особенности бетонирования конструкций в зимних и летних условиях

- •31 Возведение кирпичных зданий. Состав комплексного процесса работ. Методика разбивки здания.

- •32 Возведение кирпичных зданий. Расчёт количественного, профессионального и квалифицированного состава комплексной бригады.

- •33.Возведение кирпичных зданий. Проектирование стройгенплана Привязка башенного крана.

- •34.Возведение кирпичных зданию Проектирование графика поточного возведения зданий.

- •35. Возведение кирпичных зданий в зимних условиях

- •41. Строительство зданий на вечномёрзлых грунтах.

- •42. Особенности реконструкции зданий и сооружений

- •44. Технология возведения энергетических объектов и сооружений.

- •45 Формы представления календарного графика (привести примеры составления линейного графика , циклограммы и сетевой модели )

- •46. Перспективы развития

- •48. Особенности работ по реконструкции.

- •50. Техника безопасности.

- •52. Способы организации строительства в условиях крайнего севера.

- •53 Технология рубки индивидуальных домов из бревен.

- •54,55 Технология кладки стен кирпичного здания с учётом конструктивных элементов по энергосбережению.

- •59. Особенности проектирования.

- •61.Особенности возведения цокольной части здания на вечномёрзлых грунтах..

- •62. Особенности обеспечения твердения бетона в конструкции в летнее время.

- •63. Особенности работы по устройству днища колодца при его сооружении опускным способом в водонасыщенных грунтах

- •64. Кратковременный прогрев бетонной смеси в зимних условиях, достоинства по сравнению с электропрогревом внутренними электродами непосредственно в конструкции

- •65. Определение бокового давления грунта в траншее, отрытой в многослоистой толще грунтов.

- •23. Монтаж резервуаров

- •21. Технология монтажа конструкций «теплого» чердака панельного дома 93.Технол выполнения стыков, утепление констр-й и кровельного покрытия.

- •22. Технолигия возвед панельного дома93.Антикоррозион покрытие ме закладн деталей.

- •1. Определение и содержание дисциплины твз, цели и задачи изучения дисциплины, методы их раскрытия.

- •2. Классификация строительных объектов. Инженерная подготовка строительной площадки к возведению объекта.

- •3. Ппр, пос. Назначение, состав, кто разрабатывает и утверждает. Понятие о пор и их разработке.

- •4. Технологические карты, назначение, состав. Понятие о картах трудовых процессов.

- •14.(47,49,66) Прокладка подземных коммуникаций при строительстве объектов на заторфованных территориях

- •7. Календарное планирование, назначение, методы проектирования.

- •5. Поточные методы возведения зданий и сооружений.

- •6. Поточные методы возведения зданий. Виды и параметры потоков. Пример проектирования продолжительности поточного возведения здания.

- •8.Стройгенплан, назначение, последовательность проектирования.

- •9. Особенности строительства зданий и сооружений на заторфованных территориях.

- •15.Особенности проектир календарн плана возведен зд на заторфованных территориях.

- •58.Схема участников строительства объекта.

- •60.Технол возвед ме сооруж башенного типа, методы наращивания и поворота, используемые механизмы.

- •10. Подпостроечное уплотнение торфяных грунтов песком, методы и условия их применимости.

- •16. Технология возведения сборных зданий. Выбор монтажных кранов по рабочим и экономическим показателям.

- •17. Технология возведения сборных зданий. Конструкция и технология выполнения стыков сборных конструкций многоэтажных промыш зданий.

- •18. Технология возведения сборных зданий. Оценка качества работ. Перечень исполнительной документации.

- •67.Технология заделки горизонтальных и вертик стыков наружных панелей при возведении промыш зданий и з сборных ж/б контр-ий.

- •32 (57) Возведение кирпичных зданий. Расчёт количественного, профессионального и квалифицированного состава комплексной бригады.

- •36. Возведение кирпичных зданий. Оценка качества материалов и работ.

- •37. Индивидуалное строительство, порядок отвода земельных участков. Конструкции индив. Домов. Устр-во фунд-ов.

- •38. Индивидуальное строительство. Возведение деревянных зданий. Устройство отопления деревянных домов.

- •27. Состав комплексного процесса

- •39. Возведение зданий с купольными покрытиями

29,75. Особенности бетонирования конструкций в зимних и летних условиях

Благодаря достижениям науки и практики бетонные работы в стране осуществляются круглый год без перерыва.

Образование и твердение цементного камня происходит через стадии формирования коагуляционной и кристаллической структур.

В стадии коагуляции вода, обволакивая мелкодисперсные частицы цемента, образует вокруг них оболочки, которыми частицы цемента сцепляются друг с другом. По мере гидратации цемента происходит кристаллизация (образование кристаллической решетки), что и определяет механизм твердения цементного камня (нарастание прочности бетона).

Очень важно знать, что первая фаза (коагуляция) более интенсивно протекает при температурах +5...0 °С, вторая фаза (кристаллизация) - при повышении температуры до заданной 35..60 °С (в зависимости от массивности конструкций, видов цемента и способов разогрева) с интенсивностью разогрева 8.. 10 °С в час. Выдерживание указанного режима обеспечивает экономию цемента, образование однородной структуры и достижение расчетной прочности бетона.

При отрицательных температурах вода, содержащаяся в капиллярах и теле бетонной смеси, замерзает и увеличивается в объеме примерно на 9 %, что приводит к возникновению внутренних сил давления. Если образовавшиеся структурные связи не уравновешивают эти давления, то они разрушаются и не восстанавливаются. Поэтому в практике было введено понятие критической прочности, при которой замораживание бетона уже не может разрушить структуру.

Критическая прочность для бетонов марок 200-300 должна быть не ниже 50 % проектной, для бетонов марок 400-500 - не ниже 40 % (и не ниже 5 МПа), для. предварительно напряженных конструкций - 70 %.

Существует также понятие технологической прочности бетона, достаточной для демонтажа несущих конструкций опалубки и сдачи бетонной конструкции для выполнения последующих конструкций и работ (например, монтажа фундаментных блоков по ростверкам, кирпичной кладки по бетонным балкам и т.д.). Технологическая прочность бетона для различных конструкций и балок пролетом до 8м принята 70 % от марочной, для несущих конструкций пролетом свыше 8м - 100 %.

Используют различные способы обеспечения твердения бетонной смеси в зимних условиях. Выбор способа зависит в первую очередь от массивности конструкции и наличия источников энергоресурсов.

Массивность конструкций характеризуется показателем модуля поверхности бетонируемой конструкции (м-1). Для колонн, балок модуль поверхности определяется отношением периметра к площади поперечного сечения.

Для конструкций с Мп<6 м-1 наиболее экономичен и технически возможен метод "термоса" (безобогревный метод). Метод предполагает, что бетон с заданной начальной температурой укладывают в опалубку. Дополнительное тепло, необходимое для твердения, выделяется в процессе реакции гидратации цемента. Конструкцию утепляют. Толщина утеплителя д.б. такой, чтобы бетон в укрытии набрал задаваемую прочность за время снижения температуры бетона на периферии до 0 °С.

Самый надежный (но более дорогой) способ- бетонирование в тепляках. В этих условиях могут бетонироваться конструкции любой массивности. Конструкция тепляка состоит из каркаса (чаще всего металлического), обшитого брезентом или другими материалами.

При наличии достаточных резервных электрических мощностей (на строительстве атомных, гидроэлектростанций и т.д.) может быть использован форсированный электропрогрев бетонной смеси (расход электроэнергии для разогрева 50...60 кВ на 1 м бетонной смеси). В специальных бадьях за 15...20 мин бетонная смесь с помощью специальных электродов нагревается до 50...60 °С и укладывается в опалубку. Открытые горизонтальные поверхности покрываются утеплителем. Если резервные мощности электроэнергии отсутствуют, используют перевозку сухих смесей в миксерах. На подъезде к строительной площадке смесь затворяется горячей водой (температурой около 80 °С). При этом обеспечивается экономия расхода энергии и трудозатрат.

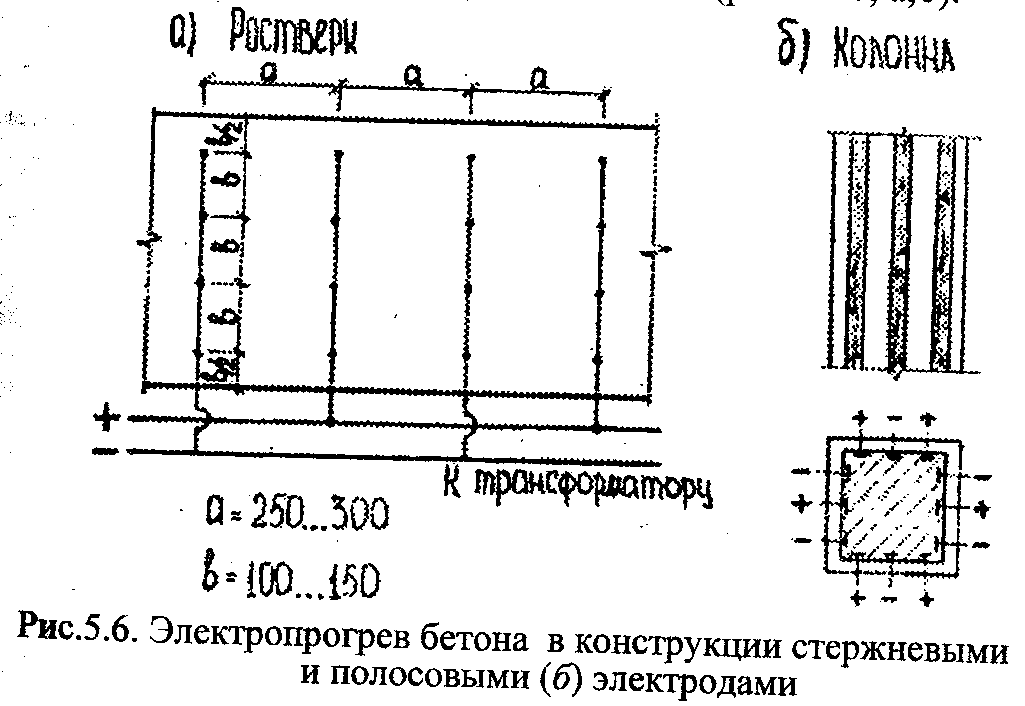

Разогретая бетонная смесь быстро теряет пластические свойства поэтому время укладки бетонной смеси не должно превышать 15 минут . Электропрогрев бетона выполняется с помощью стержневых (из круглой стали диаметром 6...8 мм) или нашивных (из полосовой стали толщиной 2...3 мм, шириной 30 мм) электродов. Электропрогрев используется при модуле поверхности конструкции 7... 12 м-1. Стержневые электроды устанавливают на расстоянии 10... 15 см в ряду с одноименными зарядами и 20...30 см между рядами с разноименными зарядами, нашивные полосовые (прибивают к опалубке) через 15...20 см (рис. 5.6, а,б).

Для прогрева стыков сборных железобетонных конструкций (чаще всего стыков колонн) используют навивочные электроды (изолированный алюминиевый провод), которые обеспечивают индуктивный способ нагрева (прогрев в магнитном поле). Расстояния между спиралями 5... 10 см.

Электроды не должны соприкасаться с рабочей арматурой. Обвязка электродов производится алюминиевой проволокой.

В практике бетонных работ в зимнее время часто используются противоморозные химические добавки вводимые в бетон в количестве 2... 10 % от массы цемента во время приготовления, например нитрит натрия (NaN02) и поташ (KjCOj) - соли нейтральные к металлу. Добавки снижают температуру замерзания воды в бетоне и тем самым увеличивают время твердения бетона.