- •1 Вводный раздеЛ

- •1.1 Износ деталей и соединений, его влияние на качество продукции и технико-экономические показатели

- •1.2 Задачи капитального ремонта

- •1.3 Работы, выполняемые при капитальном ремонте механизма

- •2 Расчётно-конструкторский раздел

- •2.1 Назначение устройство и работа машины

- •2.2 Устройство, работа, регулировка ремонтируемого механизма

- •2.3 Анализ работы и износа деталей механизма

- •2.4 Описание схемы сборки механизма

- •2.5 Расчётная часть проекта

- •2.5.1 Кинематический расчет привода

- •2.5.2 Расчет усилия для ручного привода машины

- •2.5.2 Расчёт ремонтного размера поверхности

- •2.5.3 Сравнение прочности детали с ремонтным размером и номинальным размером.

- •2.5.4 Расчёт температуры нагрева ролика при сборке с подшипником.

- •3.1 Технологический маршрут капитального ремонта машины

- •3.2 Ведомость дефектов

- •3.3 Выбор и описание рациональных способов ремонта деталей и соединений

- •3.4 Разработка технологических процессов ремонта деталей и соединений. Оформление ремонтных документов

- •3.5 Разработка технологического процесса обработки деталей

- •4 Технико-экономический раздел

- •4.1 Смета затрат на капитальный ремонт машины

- •4.2 Определение численности бригады слесарей и времени простоя машины при капитальном ремонте.

- •5 Раздел охраны труда

- •5.1 Меры безопасности при эксплуатации машины

- •5.2 Техника безопасности при выполнении станочных, ремонтных и сборочных работ

- •5.3 Правила безопасности при пользовании подъёмно-транспортными устройствами

- •5.4 Электробезопасность при ремонтных работах

3.3 Выбор и описание рациональных способов ремонта деталей и соединений

Учитывая условия работы механизма, конструкцию и характер износа деталей и сборочных единиц выбирают для ремонта рычага 1 метод компенсаторов износа, для вала опорного 8 вибродуговую наплавку, для вала упоров 3 метод ремонтных размеров или метод компенсаторов износа.

3.3.1 Вибродуговая наплавка

Вибродуговая наплавка применяется для восстановления требуемых размеров детали и придания заданных свойств её поверхности путём подбора химического состава и структуры наплавляемого металла.

Вибродуговая наплавка, кроме высокой производительности, обеспечивает исключительно малую зону термического воздействия. Нагрев детали во время наплавки не превышает 80…900С.

Сущность вибродуговой наплавки состоит в следующем. Электрод с помощью специального устройства вибрирует, периодически касаясь наплавляемой детали. В момент короткого замыкания конец электрода плавится, и расплавленный металл переносится на деталь.

Применяемое при наплавке охлаждение способствует быстрому затвердению металла в зоне контакта. Наиболее высокая температура в этом случае будет на электроде рядом с застывшим металлом.

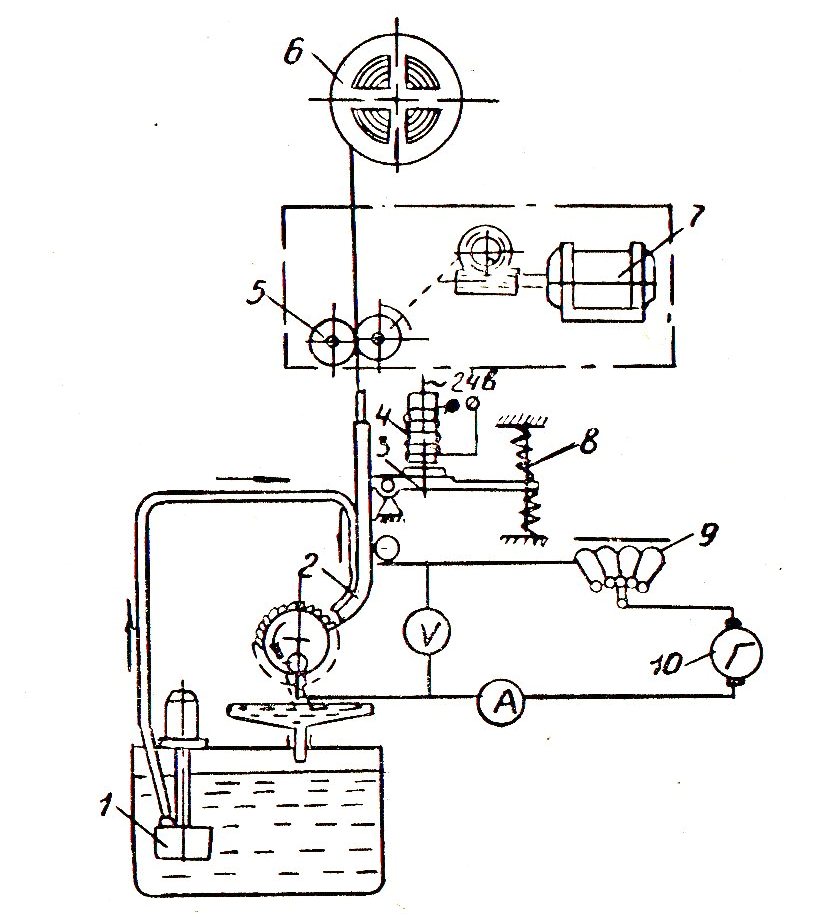

Схема работы вибродуговой наплавки представлена на рисунке 3.1.

Рисунок 3.1 – Схема работы вибродуговой наплавки

Для вибродуговой наплавки используется постоянный ток, вырабатываемый генератором 10. Сила тока регулируется дросселем 9 (РСТЭ-24 или РТСЭ-34). Вибратор электрода состоит из качающегося рычага 3 и электромагнита 4, питаемого переменным током. Пружины 8 способствует созданию устойчивых колебаний рычага. Электродная проводка проходит через мундштук 2, укреплённый на качающемся рычаге. Автоматическая подача проволоки из кассеты 6 производится роликовым механизмом 5, приводимым в действие электродвигателем 7.

В зону наплавки охлаждающая жидкость подаётся насосом 1 по шлангу. Охлаждающая жидкость защищает металл от окисления кислородом воздуха, уменьшает зону термического воздействия, способствует быстрому формированию шва, повышает твёрдость наплавляемого слоя. В качестве охлаждающей жидкости применяется 5…6%-ный раствор кальцинированной соды с добавкой 0,5…0,6% автола.

Наплавляемая деталь устанавливается в центрах токарного станка. Головка для вибродуговой наплавки монтируется на суппорте вместо резцедержателя. В процессе наплавки деталь вращается со скоростью 0,2…0,4 м/мин. Каретке суппорта с головкой сообщается продольная подача 2…3 мм/об.

Вибродуговая наплавка применяется для восстановления изношенных цилиндрических поверхностей. Толщина слоя, наплавляемого за один проход, составляет 0,5…3,5 мм и зависит от диаметра электродной проволоки, который принимается равным 1,5…2,5 мм.

Технологический процесс вибродуговой наплавки включает:

подготовку изношенной поверхности детали,

наплавку слоя металла или сплава,

механическую обработку.

Подготовка деталей под вибродуговую наплавку предусматривает выполнение следующих операций:

очистка детали от грязи, ржавчины и масел;

механическую обработку деталей с неравномерным износом для придания наплавляемой поверхности правильной геометрической формы; местные дефекты на наплавляемой поверхности (выбоины, вмятины) глубиной более 2 мм заделывают электродуговой сваркой;

изоляцию поверхностей детали (отверстий, пазов), которые не подлежат наплавке заделывают путём постановки медных, графитовых или стальных вставок.

Для удаления вставок после наплавки они должны выступать над поверхностью детали на величину несколько большую толщины наплавляемого слоя.

Механическая обработка после вибродуговой наплавки для получения требуемых размеров, классов точности, посадок и шероховатости поверхностей деталей производится точением твёрдосплавными режущими инструментами и шлифованием.

Вибродуговая наплавка находит широкое применение в ремонтном деле благодаря следующим своим достоинствам:

малая величина деформации деталей;

возможность получения относительно твёрдых слоёв без термической обработки (HRC 38…56);

высокое качество наплавляемого слоя;

высокая производительность процесса.

Недостатками вибродуговой наплавки является наличие микротрещин в наплавляемом слое и неравномерная его твёрдость.

3.3.2 Метод компенсаторов износа

Долговечность полиграфических машин, возможность сокращения объёмов ремонтных работ во многом зависит от того, применяются ли устройства, компенсирующие износ деталей.

Этими устройствами чаще всего являются детали – компенсаторы тем, или иным способом погашающие износ оборудования. Дополнительные детали, компенсирующие износ основных деталей полиграфических машин, называются деталями-компенсаторами.

Детали-компенсаторы применяются при восстановлении:

отверстий малого диаметра,

поверхностей, имеющих значительный износ,

плоских поверхностей большой протяжённости,

поверхностей, механические свойства которых должны быть выше, чем при наплавке металла.

Компенсаторы износа применяют и при необходимости увеличить размеры деталей в связи с тем, что сопряжённые с ними другие детали в процессе ремонта потеряли первоначальные размеры.

Используя детали – компенсаторы, можно сохранить в соединениях частично изношенные детали, не нарушая точность этих соединений.

Компенсаторы износа изготавливают в виде различных втулок (гильз), колец, резьбовых ввёртышей, зубчатых венцов колёс и т.д.

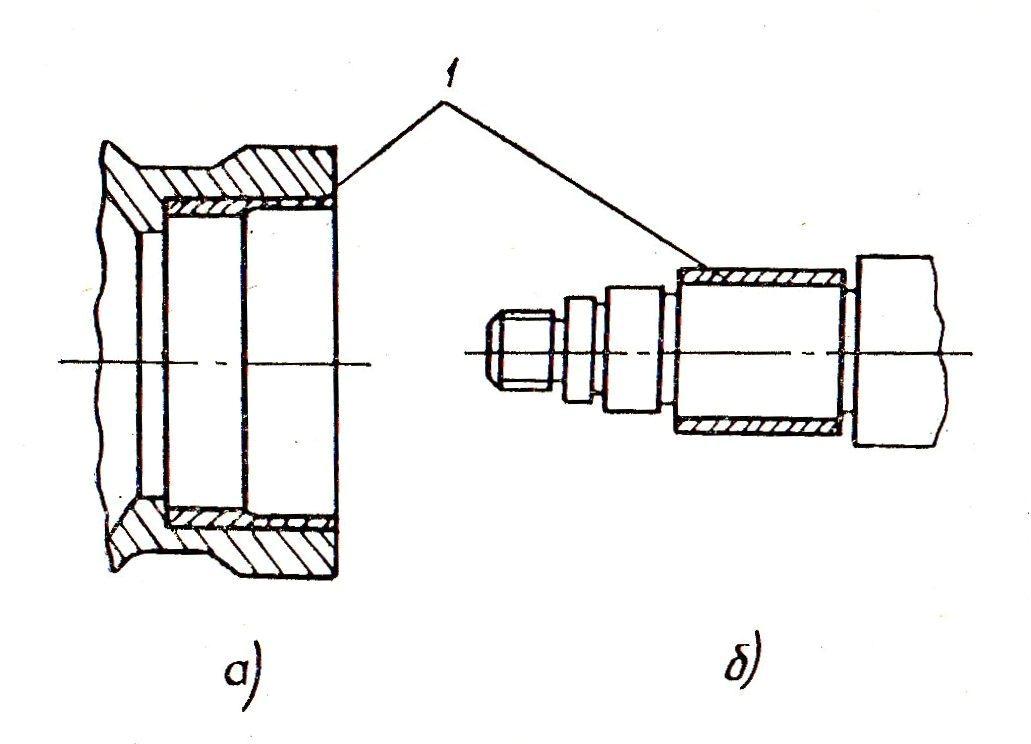

Существуют детали – компенсаторы сменные и подвижные. Сменные компенсаторы износа устанавливают в сопряжении, в котором износ появился к моменту ремонта. К этой группе деталей – компенсаторов относятся, например, накладки цилиндрической фрикционной муфты, втулки 1 и кольца – для цилиндрических поверхностей, планки – для плоских поверхностей.

Цилиндрические накладки для муфт и втулок представлены на рисунке 3.2.

Рисунок 3.2 – Цилиндрические накладки для муфт и втулок.

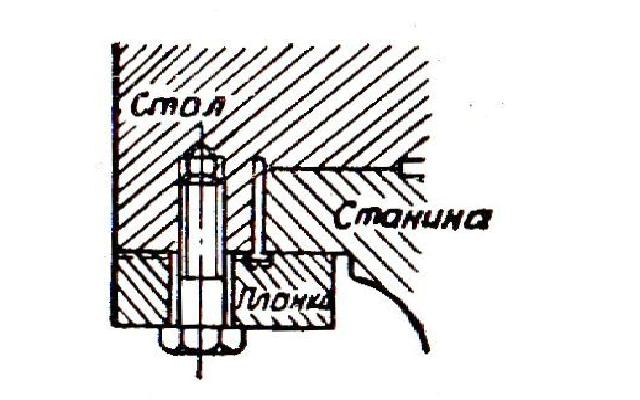

Планка для плоской поверхности представлена на рисунке 3.3.

Рисунок 3.3 – Планка для плоской поверхности.

Сменные компенсаторы износа закрепляются на одной из сопрягаемых деталей при помощи прессовой посадки, винтов, сварки или клеев.

Подвижные компенсаторы износа устанавливаются тогда, когда можно, не производя ремонта, перемещением компенсатора относительно основных деталей отрегулировать или устранить зазор, образующийся вследствие износа деталей.

К этой группе компенсаторов относятся:

подшипники качения (шариковые и роликовые радиальноупорные),

клинья,

регулируемые подшипники скольжения и др.

3.3.3 Метод ремонтных размеров

Большинство соединений деталей машин допускают некоторые отклонения от своих первоначальных размеров без существенного влияния на рабочий процесс машины. Это позволяет ремонтировать детали, удаляя с изношенной поверхности следы износа и изменяя в связи с этим её размеры. Таким образом, если при ремонте изношенная поверхность не восстанавливается до своих чертёжных размеров, то новый размер детали называют ремонтным размером.

По ремонтному размеру осуществляется механическая обработка детали с сохранением первоначальной посадки, точности и шероховатости поверхности.

При способе ремонтных размеров основная деталь более дорогая и трудоёмкая в изготовлении обрабатывается по ремонтному размеру, а сопряжённая деталь заменяется новой.

Ремонт деталей переводом первоначальных размеров в ремонтные размеры имеет следующие преимущества:

возможность многократного использования изношенных деталей;

простота ремонта;

уменьшение простоев машины в ремонте.