- •1 Вводный раздеЛ

- •1.1 Износ деталей и соединений, его влияние на качество продукции и технико-экономические показатели

- •1.2 Задачи капитального ремонта

- •1.3 Работы, выполняемые при капитальном ремонте механизма

- •2 Расчётно-конструкторский раздел

- •2.1 Назначение устройство и работа машины

- •2.2 Устройство, работа, регулировка ремонтируемого механизма

- •2.3 Анализ работы и износа деталей механизма

- •2.4 Описание схемы сборки механизма

- •2.5 Расчётная часть проекта

- •2.5.1 Кинематический расчет привода

- •2.5.2 Расчет усилия для ручного привода машины

- •2.5.2 Расчёт ремонтного размера поверхности

- •2.5.3 Сравнение прочности детали с ремонтным размером и номинальным размером.

- •2.5.4 Расчёт температуры нагрева ролика при сборке с подшипником.

- •3.1 Технологический маршрут капитального ремонта машины

- •3.2 Ведомость дефектов

- •3.3 Выбор и описание рациональных способов ремонта деталей и соединений

- •3.4 Разработка технологических процессов ремонта деталей и соединений. Оформление ремонтных документов

- •3.5 Разработка технологического процесса обработки деталей

- •4 Технико-экономический раздел

- •4.1 Смета затрат на капитальный ремонт машины

- •4.2 Определение численности бригады слесарей и времени простоя машины при капитальном ремонте.

- •5 Раздел охраны труда

- •5.1 Меры безопасности при эксплуатации машины

- •5.2 Техника безопасности при выполнении станочных, ремонтных и сборочных работ

- •5.3 Правила безопасности при пользовании подъёмно-транспортными устройствами

- •5.4 Электробезопасность при ремонтных работах

2.5.3 Сравнение прочности детали с ремонтным размером и номинальным размером.

Увеличение напряжения допускается до 10%; определено в ([1], с. 12).

Напряжение σmin, Па, при номинальном диаметре D, мм; определяется по формуле (2.6) ([2], страница 121, формула (5.7)):

![]() , (2.6)

, (2.6)

Напряжение σmax, Па, при номинальном диаметре dmin, мм; определяется по формуле (2.7):

![]() , (2.7)

, (2.7)

где F – нагрузка на опорную поверхность цилиндра, Н;

L – длина опорной поверхности, мм.

Взяв соотношения σmin (2.6) к σmax (2.7) получают формулу (2.8):

![]() , (2.8)

, (2.8)

Предельный (минимальный) диаметр опорной поверхности цилиндра определяют по формуле (2.9):

![]() , (2.9)

, (2.9)

Так как увеличение напряжения при уменьшении диаметра цапфы допускают 25%, то σmax=1,25σmin; после подстановки в формулу (2.9) получают:

,

,

То есть, уменьшение диаметра цапфы не должно превышать 7% от номинального диаметра.

Для заданных условий получают параметр k, процентов; определяют по формуле (2.10):

![]() , (2.10)

, (2.10)

где D – номинальный диаметр цилиндра, D=18 мм;

dp – ремонтный размер цилиндра, dp=17,54 мм.

Подстановкой в формулу (2.10) получают:

,

,

Уменьшение диаметра не превышает 7% и метод ремонта «переводом в ремонтный размер» можно применить.

Значит во время ремонта, с

помощью шлифования переводим вал в

ремонтный размер ![]() .

Изготавливаем эксцентричные втулки с

диаметром отверстия

.

Изготавливаем эксцентричные втулки с

диаметром отверстия ![]() .

.

Таким же образом рассчитывается

поверхность ![]() ,

т. е по

формуле (2.10).

,

т. е по

формуле (2.10).

,

,

Значит,

метод ремонта переводом в ремонтный

размер пригоден, так как уменьшение

диаметра вала не превышает 7%. Следовательно

втулки у сопрягаемой сборочной единицы

«вал упоров» обрабатываем по размеру

![]() ,

а сам «вал опорный» переводим в ремонтный

размер

,

а сам «вал опорный» переводим в ремонтный

размер ![]() .

.

2.5.4 Расчёт температуры нагрева ролика при сборке с подшипником.

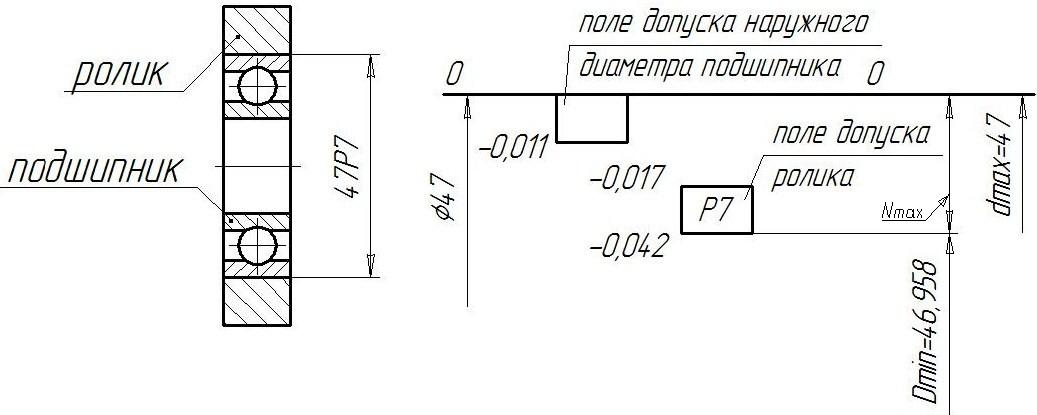

Схема сборочного соединения и схема полей допусков соединяемых деталей приведены на рисунке 2.6.

Температура

нагрева ![]() ролика

определяется по формуле (2.11):

ролика

определяется по формуле (2.11):

, (2.11)

, (2.11)

где ![]() – необходимый зазор при сборке;

– необходимый зазор при сборке;

![]() – максимальный натяг, м.

– максимальный натяг, м.

Максимальный натяг

для посадки на диаметр ![]() определяется по формуле (2.3), подстановкой

указанных значений:

определяется по формуле (2.3), подстановкой

указанных значений:

– наибольший предельный

размер подшипника, мм; dmax=47

мм; определён на рисунке 2.6;

– наибольший предельный

размер подшипника, мм; dmax=47

мм; определён на рисунке 2.6; –

наименьший предельный

размер ролика, мм; Dmin=46,958

мм; определен на рисунке 2.6;

–

наименьший предельный

размер ролика, мм; Dmin=46,958

мм; определен на рисунке 2.6;

Подставив указанные значения в формулу (2.3), получают:

![]() мм,

мм,

Рисунок 2.6 – Схема сборочного соединения и схема полей допусков соединяемых деталей.

Необходимый зазор при сборке

,

принимаемый равным

![]() ,

мм при посадке на диаметр 47Н7/g7

определяется по формуле (2.12):

,

мм при посадке на диаметр 47Н7/g7

определяется по формуле (2.12):

![]() , (2.12)

, (2.12)

![]() – коэффициент линейного расширения

при нагреве стального ролика;

– коэффициент линейного расширения

при нагреве стального ролика;

![]() определён по [1], с. 94;

определён по [1], с. 94;

![]() –

температура в

сборочном помещении равна 200С,

определена по ([1], с. 94);

–

температура в

сборочном помещении равна 200С,

определена по ([1], с. 94);

![]() – диаметр поверхности сопряжения, мм;

D=47 мм определён на рисунке 2.5.

– диаметр поверхности сопряжения, мм;

D=47 мм определён на рисунке 2.5.

Постановкой вышеуказанных значений в формулы (2.12), (2.11), получается:

![]() мм,

мм,

0С,

0С,

Для сборки подшипника и вала, подшипник нагревается до температуры по расчётам 135,80С. Но в связи с тем, что подшипник закалён, его нагревают до 700С.

Технологический раздел

3.1 Технологический маршрут капитального ремонта машины

При ремонте механизма (машины) необходимо придерживаться определённого порядка действий в интересах наиболее чёткой организации и наилучшего проведения ремонтных работ.

Технологический маршрут ремонта – это последовательное выполнение операций при ремонте механизма (машины). На каждой операции указывается оборудование, приспособление, материалы и состав исполнителей.

Выполнение технического маршрута капитального ремонта механизма равнения листа машины ПОЛ54-1 КП.0411.15.001000.00 СБ приводится в таблице 3.1.

Таблица 3.1 – Технологический маршрут капитального ремонта механизма привода печатного аппарата КП.0411.15.001000.00 СБ

содержание операций |

оборудование |

приспособления |

инструмент |

состав исполнителей |

примечание |

отключение машины от электросети |

- |

- |

ключи, отвёртки |

электромонтёр, слесарь |

- |

освобождение машины от посторонних материалов (смазки, краски, бумаги) |

- |

керосин, ветошь |

ключи, отвёртки |

слесарь печатник |

- |

Продолжение таблицы 3.1

-

содержание операций

оборудование

приспособления

инструмент

состав исполнителей

примечание

подготовка подъёмного и транспортного оборудования, приспособлений и мест для складывания деталей

передвижные верстаки

шпалы, доски, тара

ключи, отвёртки

ремонтная бригада

-

демонтаж и предварительная разборка (на сборочные единицы)

краны, тали

доски, блоки, тали

монтажные инструменты

ремонтная бригада

-

очистка и мойка деталей

ванна для мойки деталей

керосин, ветошь

-

ремонтная бригада

-

дефектация деталей и составление ведомости дефектов (или уточнение предварительно составленной ведомости дефектов)

-

поверочная плита

измерительные инструменты

мастер (технолог по ремонту)

-

Продолжение таблицы 3.1

-

содержание операций

оборудование

приспособления

инструмент

состав исполнителей

примечание

изготовление и ремонт деталей

металлорежущие станки

металлорежущий инструмент, бронзовые и стальные заготовки

измерительные инструменты

различные отделения предприятия

в различных отделениях цеха

комплектация деталей по сборочным единицам

-

тара

-

мастер (технолог по ремонту) бригадир

-

сборка предварительная

верстка, стенды, прессы

смазка

монтажные инструменты

ремонтная бригада

-

проверка хода машины вхолостую

-

-

ключи, отвёртки

ОТК РМЦ, электромонтёр

-

Окончание таблицы 3.1

содержание операций |

оборудование |

приспособление |

инструмент |

состав исполнителей |

примечание |

регулировка, наладка и испытание под нагрузкой |

- |

- |

монтажные инструменты |

ремонтная бригада, ОТК |

в присутствии мастера производственного цеха |

сдача в эксплуатацию и оформление ведомости дефектов |

- |

- |

- |

ремонтная бригада, ОТК, начальник цеха |

- |