- •Какие существуют варианты сооружения скважин на акваториях, и их устройство?

- •Обоснование основных факторов, влияющих на выбор типа плавучих буровых средств. Классификации пбс

- •Основные сведения о конструкции Морской стационарной платформы. Сваи для крепления мсп.

- •Основные сведения о Строительстве и монтаже платформ в море

- •Основные сведения о Гравитационных морских стационарных платформах (гмсп), и Ледостойких морских стационарных платформах (лмсп)

- •Назначение, Монтаж и Особенности эксплуатации Самоподъемных плавучих буровых установок (спбу)

- •Назначение, Монтаж и Особенности эксплуатации Плавучих полупогружных буровых установок(ппбу)

- •Назначение, Монтаж и Особенности эксплуатации Буровых судов

- •Требования к разработке конструкций морских скважин

- •Формирование устья морской скважины при бурении с спбу

Основные сведения о конструкции Морской стационарной платформы. Сваи для крепления мсп.

Морская стационарная платформа – уникальное гидротехническое соору-жение, предназначенное для установки на ней бурового, нефтепромыслового и вспомогательного оборудования, обеспечивающего бурение скважин, добычу нефти и газа, их подготовку, а также оборудования и систем для производства других работ, связанных с разработкой морских нефтяных и газовых месторождений (оборудование для закачки воды в пласт, капительного ремонта скважин, средства автоматизации, подготовку к транспорту нефти, средства связи с бере-говыми объектами и т.п.).

По способу опирания и крепления к морскому дну МПС бывают: свайные, гравитационные, свайно-гравитационные и др. [28],[37].

Строительство МСП осуществляется на крупных машиностроительных заводах, имеющих глубоководные причалы и парк буксирных и других судов большой мощности, морских кранов большой грузоподъемности, специальных длинных барж для транспортировки готовых МПС к месту установки на месторождения нефти и газа и др. Имеются также другие технические средства для завершения полного цикла работ по строи-тельству МСП.

Рис. 2.1. Изготовление длинномеров в цехе

В цехе длинномеров (рис. 2.1) изготовляют длинномерные сборочные трубные узлы, опоры, пояса, подкосы, которые затем поступают на открытую площадку для сборки платформы. Для обеспечения плотного прилегания элемента конструк¬ции к цилиндрическому поясу и равномерной разделки кромок под сварку по всему периметру применяют специальные газо¬резательные установки. На этих установках обеспечивается требуемая траектория кривой движения резака в зависимости от диаметра пояса, диаметра присоединяемого к нему элемента и угла наклона его к поясу. Движение резака задается кулис¬ными механизмами, управление которыми осуществляется на¬бором соответствующих эксцентриков, копиров, блока про¬граммного управления и прочих устройств.

На сборке перед сваркой применяют подогрев в месте рас¬положения шва до 100—150° С в течение 1—2 ч. Для наружного прогрева иногда применяют многопламенные газовые горелки и используют защитные кожуха для обеспечения медленного остывания шва.

После окончания сварочных работ проводится контроль сварных соединений и готовый моноблок погружают на баржу или транспортируют на плаву на место установки.

При сборке в большинстве случаев применяют гу¬сеничные краны грузоподъемностью на крюке от 100 до 350 т и более с высотой подъема до 100 м.

В цехе изготовления свай и направляющих труб устья скважины производят стыковку трубных секций длиной до 12— 15 м в трубные длинномеры по 80—100 м и более. Здесь также изготовляют длинномерные секции свай, протекторов, секций опор и других конструкций опорной части платформы. Обычно в районах с умеренным климатом эти изделия изготовляют на открытых площадках, но при этом устанавливают сборно-раз¬борные ограждения и укрытия для защиты от метеорологиче¬ских условий участка сварки.

В отдельном цехе изготовляют модули бытовых и жилых помещений, выполняют столяр¬ные, архитектурно-отделочные, вентиляционные работы, а также производят термоизоляцию помещений жилых модулей.

Монтаж верхнего строения платформы (палубы) выполняют на открытой площадке. Масса палубных узлов в большинстве случаев не превышает 700—1000 т. Эти узлы обычно собирают на земле, а затем с помощью грузоподъемных устройств подни¬мают для установки их на конструкцию палубы. Собранные узлы погружают на транспортную баржу и доставляют на место строительства стационарной платформы в море. На за¬воде имеется отдельное помещение, где производят пескоструй¬ную или дробеструйную очистку, покраску и сушку полуфаб¬рикатов и готовых из-делий.

Транспортировку МСП на место установки производят четырьмя тягами (две спереди две сзади).

Элементы, находящиеся в зоне периодического смачивания, защищают обычно несколькими способами. После дробеструй¬ной или пескоструйной обработки поверхностей элементов кон¬струкции наносится многослойное (шесть-семь слоев) покрытие грунтовок и эмалей или наносится цементный раствор на эпоксидных смолах толщиной 6—8 мм. При этом толщина стенок элементов в зоне смачивания увеличивается до 12—18 мм и по высоте до 5 м. Выполняется защитный кожух из листового металла толщиной 2—3 мм, привариваемого снаружи к участку смачивания. Зона смачивания гуммируется.

Вентиляционные устройства изготовляются во взрывобезопасном исполне-нии и расположены в зонах, где возможно накоп¬ление H2S и С02. К планам работ прилагается список пунктов, куда необходимо будет обратиться в случае аварии: скорая помощь, больница, вертолетная станция, службы автомобильной дороги (патруль), полиция (милиция), гражданская оборона, органы охраны природы. Перечень телефонов хранят в опреде-ленном и известном месте — сейфе.

На буровой должны быть инструкции и другая техническая документация, в которых определены все режимы работы и усло¬вия эксплуатации. С этими документами должен быть ознаком¬лен весь обслуживающий персонал буровой. В инструкции ука¬зываются также методы работы в аварийной ситуации, обязан¬ности и ответственность каждого члена бригады, включая и ответственность контролирующего персонала. Разрабатывается также по стадиям методика проведения ремонтных работ, охва¬тывающая все случаи аварийной ситуации.

В случае газирования бурового раствора превенторное обору¬дование закрывается и циркуляция его осуществляется через штуцерные линии к газосепаратору, где про¬исходит отделение газа от бурового раствора. Дегазатор используется до тех пор, пока раствор не освободится от поступившего в него газа. В случае достижения концентрации газа выше 20 частей на миллион весь обслуживающий персонал буровой должен находиться в соответствующей защитной одежде и масках, и лишь только когда концентрация в атмосфере H2S упадет ниже 20 частей на миллион, снимают аппараты по защите органов дыхания. В это время запрещается входить на территорию или оставаться на ней любому персоналу (не основному).

На платформе (буровой) необходимо иметь одну метеорологическую станцию с целью определения скорости и направления ветра.

В каждом защитном укрытии предусматриваются комплекты по оказанию первой помощи, которые периодически проверяются на пригодность и пополняются недостающими частями комплекта. На платформе должно быть определенное количество огнетушителей, огнеупорный трос, жесткие носилки и другой спасательный инвентарь. Для быстрой эвакуации персонала в аварийных условиях должны быть спускные трапы, спасательные шлюпки и другие средства.

Сваи и свайные фундаменты являются составной частью конструкции МСП и предназначены для крепления опорной части платформы к морскому дну.

В зависимости от действующих на МСП нагрузок и характеристик донных грунтов применяют следующие виды свай:

- сваи, оболочки (диаметром более 0,8 м), стальные забивные, погружаемые в грунт с помощью молотов или вибропогружателей;

- сваи бурозаливные (рис. 2.2);

- сваи винтовые со стальным стволом.

Тип свайного фундамента определяют на основании технико-экономического анализа вариантов с учетом требований эксплуатации, природных условий, места строительства МСП и др.

Для забивки свай под водой в глубоководных акваториях применяют гидравлические молоты специальной конструкции (рис. 2.3)

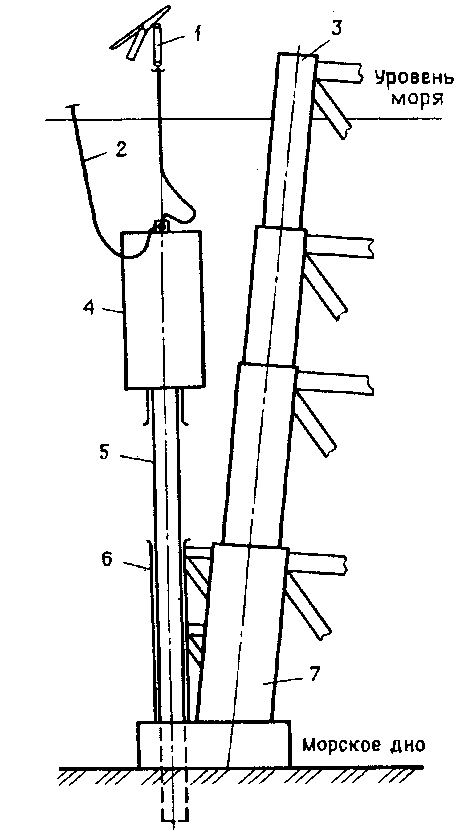

Рис. 2.2 . Схема устройства бурозаливных свай:

а — опорная стойка с обсадной трубой; б — забивка обсадной трубы; в — бурение скважины; г — установка анкера; д — заливка скважины цементным раствором. 1 — опорная стойка опорного блока; 2 — обсадная труба; 3 — турбобур; 4 — анкер

У дарная

сила падающего груза (бабы) молота на

сваю равна произведению давления азота

на площадь ударной головки. Эту силу

регулируют так, чтобы превысить

сопротивление грунта на забиваемую

сваю. Копровая баба не отскакивает назад

сразу после удара о сваю, а продолжает

движение вниз до тех пор, пока давление

азота не остановит ее и не заставит

двигаться обратно. После того как

буфер закроется, копровая баба поднимается

гидравлической системой вверх.

Энергия подается к гидромолоту силовой

гидравлической установкой.

дарная

сила падающего груза (бабы) молота на

сваю равна произведению давления азота

на площадь ударной головки. Эту силу

регулируют так, чтобы превысить

сопротивление грунта на забиваемую

сваю. Копровая баба не отскакивает назад

сразу после удара о сваю, а продолжает

движение вниз до тех пор, пока давление

азота не остановит ее и не заставит

двигаться обратно. После того как

буфер закроется, копровая баба поднимается

гидравлической системой вверх.

Энергия подается к гидромолоту силовой

гидравлической установкой.

Рис. 2.3. Схема установки молота при забивке свай:

1 – подъемный кран; 2 – воздуховод; 3 – МСП; 4 - молот; 5 – свая; 6 – направляющая; 7 – нижняя опора МСП.

Для буксировки обычно требуется от четырех до пяти буксиров общей мощностью 44,117—51,470 тыс. кВт и два-три буксира мощностью 3,676—7,353 тыс. кВт, которые присоединяют к задней части МСП для задержки и управления. Обычно при буксировке МСП сопровождают другие вспомогательные суда (портовые тягачи, суда сопровождения и т. п.). В хорошую погоду средняя скорость буксировки составляет 1,5—2 узла.