- •Какие существуют варианты сооружения скважин на акваториях, и их устройство?

- •Обоснование основных факторов, влияющих на выбор типа плавучих буровых средств. Классификации пбс

- •Основные сведения о конструкции Морской стационарной платформы. Сваи для крепления мсп.

- •Основные сведения о Строительстве и монтаже платформ в море

- •Основные сведения о Гравитационных морских стационарных платформах (гмсп), и Ледостойких морских стационарных платформах (лмсп)

- •Назначение, Монтаж и Особенности эксплуатации Самоподъемных плавучих буровых установок (спбу)

- •Назначение, Монтаж и Особенности эксплуатации Плавучих полупогружных буровых установок(ппбу)

- •Назначение, Монтаж и Особенности эксплуатации Буровых судов

- •Требования к разработке конструкций морских скважин

- •Формирование устья морской скважины при бурении с спбу

Назначение, Монтаж и Особенности эксплуатации Буровых судов

Назначение и особенности конструкции

Удаление районов буровых работ от береговых баз, сложность и малая скорость буксировки, а также небольшая автономность снижают эффективность использования ППБУ. Поэтому для поискового и разведочного бурения в отдаленных районах применяют буровые суда.

Конструктивная особенность бурового судна — расположение на палубе оснащенной буровой вышки с подвышечным основанием, а внутри судна и на палубе — комплекса бурового и другого технологического оборудования и систем, обеспечивающих бурение нефтяных и газовых скважин в морских акваториях.

Буровая вышка, лебедка устанавливаются в центральной части судна и скважину бурят через шахту, встроенную в судне. Шахта прямоугольного или квадратного сечения. На некоторых судах буровые вышки после окончания бурением скважины опускаются с помощью специальных устройств и укладываются в горизонтальном положении, снижая этим парусность и понижая центр тяжести судна на переходах и перегонах.

Дедвейт современных буровых судов достигает до 5000-7000 т и включает: жидкое топливо, жидкий буровой раствор, порошкообразные материалы, химические реагенты для приготовления бурового раствора, цемент, питьевую и техническую пресную воду, обсадные и бурильные трубы и другие материалы и оборудование. Например, дедвейт бурового судна “Валентин Шашин” составляет 6990 т.

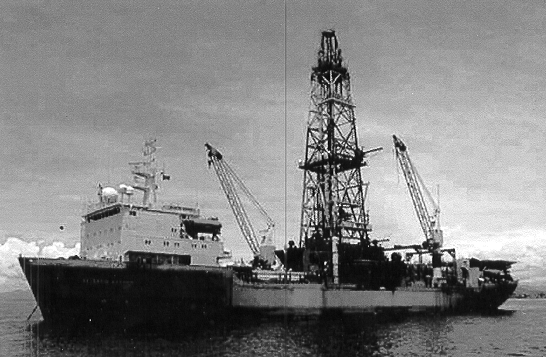

Буровое судно “Валентин Шашин”

Дизель-электрическое буровое судно “Валентин Шашин” относится к буровым судам типа “НС” и предназначено для бурения поисковых и разведочных нефтяных и газовых скважин глубиной до 6500 м на глубинах акваторий до 300 м (рис. 5.1).

Корпус судна, оборудование, трубопроводы, кабели, расположенные на верхней палубе судна, изготовлены из материалов, обеспечивающих устойчивость длительному воздействию низких температур (до -40° С). Запасы расходных материалов, продовольствия, пресной воды и другие должны обеспечивать работу судна в течение 100 сут.

Максимально допустимое отклонение судна от центра скважины при бурении не должно превышать 5% от глубины моря, а при находящейся в скважине бурильной колонне (без ведения бурения) – 5-16% от глубины моря. Минимальная температура воздуха, при которой судно может эксплуатироваться для ограниченного района эксплуатации, составляет - 25°С. Максимальная температура воды +32° С и минимальная - 3° С.

Безопасность судна улучшена за счет двойных бортов средней части корпуса. Спасательные средства рассчитаны на 100 чел.

Нефть, извлеченная из бурового раствора, сжигается в специальной форсунке на факеле. Буровое судно состоит из трех отделений.

В носовом отделении имеется помещение подруливающих устройств и вспомогательных двигателей, размещены рефрижераторные помещения для сухой провизии, две емкости для питьевой и две для бытовой воды.

Рис. 5.1. Буровое судно “Валентин Шашин”

В средней части судна расположены палуба обработки бурового раствора, буровая шахта для пропуска бурового инструмента, подводного противовыбросового оборудования, колодец для водолазного колокола. Слева и справа от буровой шахты на палубе танков установлены бункеры для цемента, барита и бетонита.

Спереди буровой шахты, со стороны носовой части, смонтированы узлы гидравлической системы натяжного устройства. В этой части имеется также танк для балластной воды. За водолазным колодцем расположена лаборатория бурового раствора и др.

Имеются также помещения для хранения превенторного оборудования, мастерская превенторного оборудования, склады, компрессорное отделение, склад баллонов сжатого воздуха, декомпрессорные камеры, лаборатория, аппаратная подводного телевидения для водолазного оборудования и др.

По левому борту размещены три цистерны циркуляционной системы бурового раствора, на которых установлены вибросита, дегазаторы, пескоотделители и другое оборудование для приготовления бурового раствора и его очистки.

В кормовой части судна расположены отделения двигателей с приводами и буровых и вспомогательных насосов, главное машинное отделение, емкости для топлива и масла, рулевая машина, вентиляционное отделение, помещение аварийного генератора, установка для сжигания отходов и другие механизмы для обеспечения нормальной и постоянной работы судна.

Взлетно-посадочная площадка (ВПП) служит для посадки и взлета вертолетов. Она ограждена брусом (комингсом). На ней предусмотрены устройства для швартовки и закрепления вертолета.

Буровое судно построено в соответствии с правилами и под надзором Регистра России.

Технологическое оборудование

Буровое судно во время бурения перемещается относительно подводного противовыбросового оборудования, размещенного над устьем бурящейся скважины и закрепленного на морском дне. Для компенсации вертикальных перемещений бурильной колонны между талевым блоком и крюком монтируется специальное устройство — компенсатор вертикальных перемещений. Горизонтальные перемещения судна компенсируются специальным устройством — водоотделяющей колонной (стояком), устанавливаемым между подводным противовыбросовым оборудованием и корпусом установки.

Буровая вышка испытывает дополнительные динамические нагрузки, возникающие во время качки как при бурении, так и при переходе с оконченной бурением скважины на новую точку.

Циркуляционная система промывки скважины, очистки и приготовления бурового раствора выполняется закрытой и замкнутой, так как применение открытой желобной системы из-за качки судна затруднено.

Технологическое оборудование расположено на буровом судне с таким расчетом, чтобы при обеспечении технологических требований проводки скважины не нарушить общесудовых требований к проектированию буровых судов (мореходные качества, прочность, безопасность плавания и др.). Остальные узлы бурового оборудования аналогичны узлам, применяемым на суше. Рассмотрим технологическое оборудование, используемое на судне “Валентин Шашин”.

Буровая вышка башенного типа оснащена механизмами спускоподъемных операций, компенсатором для компенсации вертикальных колебаний, талевым блоком, крюком, вертлюгом, гибкими буровыми шлангами на рабочее давление 34,0 МПа.

Сварная конструкция подвышечного основания служит рабочей площадкой и базой для установки буровой вышки и другого оборудования. В центральной части пола основания имеется проем 4100-4100 мм для пропуска блока ПУО. В кормовой части размещена площадка с тележкой для затаскивания секций водоотделяющей колонны в буровую. В центре пола основания установлен ротор с проходным отверстием стола 1257 мм.

На полу подвышечного основания установлена буровая лебедка с приводом от электромоторов постоянного тока.

На полу буровой размещены три и две пневматические лебедки с допускаемыми нагрузками соответственно по 18 и 32 кН.

Система натяжения морского стояка состоит из трех пар натяжных устройств, и с помощью ее регулируют натяжение каждого поддерживающего каната, прикрепленного к верхней части водоотделяющей колонны.

Для питания сжатым воздухом пневмосистем имеются две компрессорные установки с давлением нагнетания 30 МПа. Система обвязки этих компрессоров соединена с системой обвязки компрессорных установок компенсатора вертикальных перемещений, что обеспечивает, в случае необходимости, использование компрессорных установок. Число натяжных устройств, устанавливаемых на буровом судне или ППБУ, определяется в зависимости от глубины моря. Например, при глубине моря до 914 м рекомендуется применять восемь натяжных устройств, для глубин моря 914—1829 м—12—14.

На буровом судне имеется все необходимое оборудование и материалы, требуемые для всего цикла строительства скважины.

Система приготовления и очистки бурового раствора

Современная технология бурения морских скважин предъявляет особые требования к приготовлению и качеству буровых растворов. Применяемое оборудование должно обеспечивать приготовление раствора, очистку его от выбуренной породы, дегазацию, перемешивание в приемных емкостях, утяжеление раствора, обработку различными химреагентами для поддержания заданных параметров, механизацию приготовления раствора и др. Контроль за параметрами раствора осуществляет лаборатория.

Комплект оборудования по очистке бурового раствора включает: два вибрационных сита, три рабочие цистерны вместимостью 62, 62 и 66 м3 для бурового раствора. На второй и третьей цистернах установлены по два перемешивателя, дегазатор производительностью 63 л/с, пескоотделители из шести циклонов, илоотделитель из 16 циклонов со сменными полиуретановыми вставками.

В отделении, где установлены буровые насосы, размещены две цистерны для хранения бурового раствора вместимостью по 82 м3, две цистерны вместимостью по 55 м3, емкость вместимостью 20 м3 для приготовления бурового раствора и емкость вместимостью 20 м3 для приготовления химических реагентов. На четырех емкостях для хранения бурового раствора установлены восемь перемешивателей, два перемешивателя на емкости для приготовления бурового и два - на емкости приготовления химических реагентов. В складе, где хранятся мешки с сыпучими материалами, установлены два смесительных бункера для барита и бентонита. Два смесительных бункера с химическими реагентами размещены в складе мешков над емкостью для приготовления химических реагентов. Один бункер с баритом, один бункер с химическими реагентами и два бункера с буровым раствором установлены на цистернах.

Все электрооборудование, смонтированное в установке, выполнено во взрывобезопасном исполнении.

Порошкообразные материалы (глинопорошок, цемент и химические реагенты) хранятся в 12 бункерах объемом примерно по 45-46 м3, расположенных по правому и левому борту судна в складах хранения сыпучих материалов. В системе предусмотрены также два двухкубовых уравнительных бака для бентонита и цемента в контейнерном отделении, один бак для барита на рабочей цистерне с буровым раствором и один бак в отделении буровых насосов. Все четыре бака снабжены измерителями массы.

Все трубопроводы для транспортировки сухого цемента, барита и бентонита выполнены из бесшовных труб, в соответствии с требованиями к судовым трубопроводам.

Для осушки бентонита, барита и цемента на судне установлены воздухоосушители.

В складе хранения мешков установлен мостовой кран.

Вспомогательное оборудование

На буровом судне установлена каротажная станция для производства каротажных работ, оснащенная лебедкой с кабелем длиной 7000 м и диаметром 11 мм, каверномером, наклономером, скважинным манометром, перфоратором, скважинным прихватоопределителем и другой аппаратурой для выполнения полного комплекса каротажных работ.

На судне также размещено оборудование для опробования скважин, включающее наземный и скважинный комплекты, обеспечивающие производство полного комплекса работ по освоению скважины после бурения.

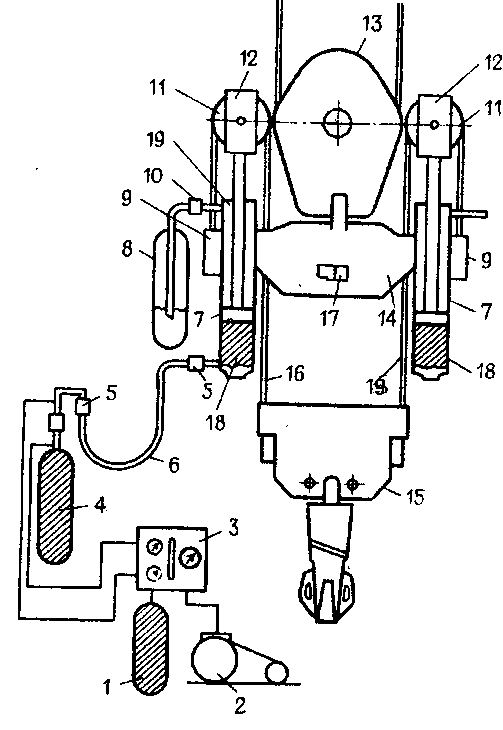

Компенсатор вертикальных перемещений

Компенсатор вертикальных перемещений (рис. 5.2) предназначен для устранения влияния вертикальных перемещений судна на бурильную колонну и другие устройства, подвешенные на талевом блоке. Кроме этого, компенсатор поддерживает постоянную нагрузку на долото и обеспечивает постоянное положение бурильной колонны относительно забоя скважины. Он также способствует надежности операций по защите от выбросов, так как по закрытии плашек превентора бурильная колонна неподвижна, благодаря чему не происходит повреждения резиновых уплотнений плашек.

Существуют различные конструкции компенсаторов с расположением их на кронблоке или между талевым блоком и крюком. К преимуществам компенсаторов, размещенных на кронблоке, можно отнести отсутствие гибких шлангов высокого давления и возможность использования стандартных вышек. Однако существенный недостаток их — увеличение массы и повышение центра тяжести буровой вышки, увеличение износа канатов и др. Вследствие этих причин компенсаторы с верхним расположением менее распространены.

Компенсаторы, подвешенные на талевом блоке, широко применяются из-за их меньшей массы, возможности быстрой установки на стандартном талевом блоке. Во избежание увеличения высоты вышки компенсаторы выполняются с двумя силовыми цилиндрами, размещенными по боковым сторонам талевого блока.

Рис. 5.2. Компенсатор вертикальных перемещений

Большинство компенсаторов применяется пассивного типа из-за простоты их эксплуатации. В этих конструкциях используется естественный процесс расширения и сжатия газа в баллонах аккумулятора и изменение параметров газа происходит от воздействия нагрузки на крюке, без внесения другой дополнительной энергии.

В активных системах компенсации на параметры газа или жидкости воздействуют дополнительно, например с помощью принудительного перемещения поршня аккумулятора от гидравлической следящей системы. Такая система применена в компенсаторах, установленных на научно-исследовательском судне “Гломар Челенджер”. Использование активных систем компенсации увеличивает точность поддержания нагрузки на долото в пределах ±7 кН, что является важным в научно-исследовательских работах (при отборе керна и т. п.).

На судне “Валентин Шашин” установлен компенсатор вертикальных перемещений, который состоит из верхней траверсы 14, шарнирно соединенной с талевым блоком 13, и нижней траверсы 15, на которой подвешен крюк. К траверсе 14 присоединены два гидропневматических цилиндра 7 и концы шести цепей 9. Цепи перекинуты через звездочки 11, закрепленные на концах штоков 12 гидропневматических цилиндров 7. Нижние концы цепей 16 соединены с нижней траверсой 15. Такая конструкция компенсатора обеспечивает увеличение хода компенсатора в 2 раза, определяемого расстоянием между траверсами 14 и 15, по сравнению с ходом поршней в гидропневматических цилиндрах.

Штоковая полость 19 цилиндров 7 заполнена рабочей жидкостью, а в полостях сжатым воздухом, который поступает от компрессора 2 или баллонов.

На траверсе 14 установлены также два (по одному для каждого из цилиндров 7) масловоздушных резервуара 8 с разделительными поршнями. Пространства с жидкостью этих резервуаров через клапаны 10 сообщены со штоковыми полостями 19 цилиндров 7.

С пульта управления контролируются давление сжатого воздуха, нагрузки на рабочие цилиндры, давление в резервуарах рабочей жидкости. Рукава высокого давления 6 на обоих концах имеют автоматический отсечной клапан 5, который срабатывает при обрыве рукавов. Регистрирующая и показывающая аппаратура дает сведения о расстоянии между траверсами, давлении воздуха и компенсируемой нагрузке.

Компенсатор имеет фиксатор 17, при помощи которого траверсы 14 и 15 могут быть соединены и талевая система может работать как в обычных буровых установках на суше.

Особенности строительства морских скважин с БС

Бурение скважин с БС за рубежом проводилось на глубинах моря до 6145 м. Это достигнуто благодаря созданию надежного технологического оборудования и систем, в частности систем ориентации для повторного попадания в ствол бурящейся скважины, систем динамической стабилизации, узлов подводного устьевого оборудования, систем контроля и управления и др. Например, при бурении скважины в одном из районов на глубине моря 4200 м повторный вход в ствол производили 9 раз. Время попадания составляло от 5 мин до 10,5 ч, а среднее - 2ч.

При выборе типа БС в данном районе проводят детальное изучение окружающей среды и по достоверным данным определяют необходимые параметры и технические данные БС, которые бы в полной мере удовлетворяли требованиям технологии строительства скважины в этом районе. Учитывая, что БС применяют в глубоководных акваториях, особое внимание обращают на надежность системы динамической стабилизации, мощность движителей и т. п. Очень важное значение имеет подбор комплекта подводного устьевого оборудования[28].

В мировой практике установлено, что при глубинах моря до 760 м осложнений с подвешенным к судну и отсоединенным от скважины стояком не бывает. Однако при больших глубинах моря в стояке могут возникать значительные напряжения вследствие его вертикального колебания. Выясняют и определяют условия бурения, учитывая, что ствол должен быть вертикальным, т. е. судно с учетом скорости течения должно занимать такое положение, чтобы бурильная колонна была отвесной.

Специфика технологии строительства скважин в глубоководных акваториях потребовала создания специальных технических средств, включающих комплекс подводного устьевого оборудования, систем дистанционного управления и контроля, комплекс специальных узлов подвески обсадных колонн в соответствии с разработанными конструкциями скважин и специального спускоподъемного инструмента, с помощью которого производятся спуск и крепление этих узлов в обсадных колоннах и др.