- •Билет№1.

- •2.Классификация печатных плат и методов изготовления.

- •3. Контроль качества паяных соединений.

- •Билет№2

- •2.Элементы печатных плат. Преимущества печатного монтажа.

- •3. Способы монтажной сварки.Уз-микросварка.

- •Билет 3

- •2.Материалы оснований и проводящих слоев печатных плат.

- •3. Термокомпрессионная сварка.

- •Билет 4.

- •2.Формирование рисунка пп, трафаретная и офсетная печать.

- •3.Классификация механических соединений. Неразъемные соединения.

- •Билет № 5

- •2. Травление меди с пробельных мест.

- •3. Разъемные соединения. Методы стопорения резьбы.

- •Билет №6

- •2. Химическая и гальваническая металлизация печатных плат.

- •Билет №7

- •2.Технология механической обработки пп (получение заготовок, формирование контура и др.).

- •3.Технология соединения склеиванием. Виды и характеристики клеев.

- •Билет № 8

- •2. Сверление отверстий в печатных платах. Требования к сверлам.

- •Билет 9

- •2.Структура процесса сборки электронных блоков на печатных платах.

- •3. Лазерная пайка поверхностно монтируемых компонентов.

- •Билет 10

- •2.Лазерное сверление отверстий в пп. Лазерная литография.

- •3.Оптимизация тп по производительности и себестоимости. Определение размера критической партии.

- •Билет 11

- •2.Технологический процесс изготовления односторонних пп

- •3.Соединение накруткой и обжимкой.

- •Билет 12

- •2. Технологический процесс изготовления двухсторонних пп.

- •3. Особенности и преимущества поверхностного монтажа.

- •Билет 13

- •2.Методы изготовления многослойных пп.

- •3. Компоненты и корпуса для поверхностного монтажа.

- •Билет№ 14

- •2.Технология рельефных плат.

- •3.Основные операции тп поверхностного монтажа.

- •Билет№ 15

- •2.Методы герметизации блоков рэс

- •3.Поверхностный монтаж, нанесение и сушка адгезива. Требования к адгезивам.

- •Билет 16

- •2. Термозвуковая сварка. Сварка расщепленным электродом.

- •3. Поверхностный монтаж: припойные пасты и методы нанесения паст.

- •Билет № 17

- •2. Классификация и параметры намоточных изделий.

- •Билет № 18

- •2. Герметизация пропиткой. Методы контроля герметичности

- •3. Классификация способов групповой пайки. Критерии эффективности групповой пайки.

- •Билет № 19

- •2.Тормозные устройства. Методы измерения натяжения провода.

- •3. Пайка погружением и волновые способы пайки

- •Билет № 20

- •2.Классификация печатных плат и методов их изготовления. Односторонние, двухсторонние и многослойные печатные платы.

- •3.Групповая пайка, методы формирования волны припоя.

- •Билет №21

- •2.Классификация электрических монтажных соединений. Параметры электрических соединений.

- •3.Припои и флюсы.

- •Билет №22

- •2.Элементы печатных плат. Преимущества печатного монтажа.

- •3.Физико-химическое основы процесса пайки.

- •Билет 23

- •2. Фотолитография. Фоторезисты. Методы нанесения фоторезистов на печатные платы.

- •3. Способы нагрева при пайке (индукционный (токами вч), ик – и др.)

- •Билет 24

- •2. Пайка групповым инструментом и в парогазовой фазе.

- •3. Объемная герметизация

- •Билет 25.

- •2. Пайка. Способы удаления загрязнения и окисных пленок.

- •3. Оптимизация тп по производительности. Определение размера критической партии.

- •Билет 26.

- •2. Подготовительные операции по групповой пайке

- •3. Элементы катушек. Материалы проводов, каркасов, прокладок и сердечников.

- •Билет 27

- •2. Формовка и установка эрэ на платы.

- •3. Межблочный монтаж. Жгутовой монтаж

- •Билет №28

- •2. Марки проводов для намоточных изделий

- •3. Входной контроль эрэ

- •Билет №29

- •2.Межблочный монтаж. Подготовка проводов к монтажу

- •3.Оборудование для намотки. Контроль обрыва провода. Контроль намоточных

- •Билет №30

- •2.Аргонно-дуговая , электродуговая сварка

- •3.Монтаж плоскими ленточными кабелями

3. Поверхностный монтаж: припойные пасты и методы нанесения паст.

Технология поверхностного монтажа обусловила широкое применение припойных (паяльных) паст, представляющих собой механическую смесь порошка припоя, связующего вещества, флюса и некоторых других компонентов. В настоящее время это один из наиболее перспективных, удобных и гибких способов дозирования паяльных материалов в условиях автоматизированного производства.

Припойная паста обеспечивает значительную (до 30—50 %) экономию припоя благодаря точному дозированию, а клеящие свойства позволяют использовать ее для фиксации элементов перед пайкой. Основным компонентом пасты является порошок припоя (75—95 % по массе) в виде сферических частиц диаметром 10— 150 мкм, получаемых УЗ-распылениемжидкого припоя. В качестве связующих веществ используют органические смолы или их смеси. Кроме них в пасту вводят разбавители, пластификаторы, тиксотропные вещества. Последние препятствуют оседанию частиц припоя при хранении, повышают разрешающую способность пасты, обеспечивают заданный диапазон вязкости.

Для распыления припоя применяют УЗ-установки на магнитострикционных или пьезоэлектрических преобразователях. Получают порошки припоев ПОС61, ПОИн52, ПОСК50-18 с размером сферических частиц 10 — 160 мкм, в которых содержание кислорода по массе из-за распыления в cpeдеинертного газа не превышает 5∙10-2 %

Средний размер распыляемых частиц определяется так:

,

,

где σ — коэффициент поверхностного натяжения припоя; ρ — плотность припоя; f— частота УЗ-колебаний.

Промышленность ряда стран выпускает припойные пасты, различающиеся маркой припоя, составом флюса и другими свойствами.

Билет № 17

2. Классификация и параметры намоточных изделий.

Намоткой

называется технологический процесс

укладки провода по определенному закону

и его закрепления на каркасе для получения

заданной индуктивности обмоток

трансформаторов, дросселей, реле,

контуров и других функциональных

элементов ЭА. Намоточные изделия имеют

следующие электрические параметры:

индуктивность L,

мГн; добротность

;

собственная емкость СL,

пФ; сопротивление RL,

которое зависит от диаметра провода и

технологии намотки. Конструктивными

параметрами являются: шаг намотки р;

диаметр провода без изоляции d

и в изоляции dиз;

диаметр каркаса dк;

расстояние между виткамиА;

угол укладки провода ;

средний диаметр намотки dср.

;

собственная емкость СL,

пФ; сопротивление RL,

которое зависит от диаметра провода и

технологии намотки. Конструктивными

параметрами являются: шаг намотки р;

диаметр провода без изоляции d

и в изоляции dиз;

диаметр каркаса dк;

расстояние между виткамиА;

угол укладки провода ;

средний диаметр намотки dср.

Обмотки, наматываемые на каркасы, разделяются на две группы — однослойные и многослойные.

Однослойные характеризуются малой собственной емкостью, простотой изготовления и наматываются с шагом dиз , dиз+А, d+А. Они подразделяются на простые рядовые, прогрессивные, бифилярные и тороидальные. Простаярядовая обмотка характеризуется малой собственной емкостью и наматывается вплотную виток к витку с шагом р=dиз или р=dиз+А и применяется для высокочастотных контуров, реостатов и т. д. Прогрессивная обмотка характеризуется изменяющимся по определенному закону шагом (p1<p2<p3<...<pk) и применяется для контуров ВЧ-передатчиков, где требуется минимальная собственная емкость. Бифилярная обмотка отличается тем, что не имеет индуктивности, так как токи в соседних витках проходят навстречу друг другу и их магнитные поля взаимно уничтожаются. Она применяется для проволочных сопротивлений. Тороидальнаяобмотка характеризуется отсутствием внешнего магнитного поля и применяется в магнитных усилителях, трансформаторах, дросселях. По внутреннему диаметру тороида укладывают провод с шагом р1=dиз, а по внешнему — с шагом p2=dиз+A или произвольно.

Многослойные обмотки разделяются на рядовые, секционированные, бифилярные, галетные, спиральные, пирамидальные, универсальные, перекрестные и тороидальные. Обмотки характеризуются повышенной разностью потенциалов между витками, расположенными в соседних рядах обмотки, большими собственной емкостью и индуктивностью. Для уменьшения собственной емкости обмотки выполняют секционированными, универсальными и перекрестными. Рядовая многослойная обмотка имеет большие индуктивность и собственную емкость, повышенную разность потенциалов между витками и пониженный срок службы. Применяется для низкочастотных и силовых трансформаторов, реле, резисторов и дросселей. Секционированная многослойная обмотка позволяет снижать разность потенциалов между витками, уменьшать собственную емкость. Она может быть индукционной и безындукционной. Намотка осуществляется путем укладки провода в отдельные секции при различном направлении вращения шпинделя намоточного станка. Число рядов в каждой секции нечетное, чтобы начало и конец провода располагались у противоположных торцов каркаса. Применяется для намотки контуров ДВ- и СВ-диапазона, дросселей и т. д. Пирамидальная обмотка характеризуется тем, что при одном и том же напряжении между выводами пробивное напряжение между витками, лежащими в соседних слоях, намного ниже, чем в рядовой многослойной. Поэтому она применяется в высоковольтных трансформаторах, дросселях и контурах переключающих устройств. Универсальная обмотка отличается тем, что провод укладывается на каркас под некоторым углом к плоскости намотки с двумя или несколькими перегибами на торцах за каждый оборот. Перекрещивание каждого последующего витка с предыдущим позволяет получать механически прочную обмотку с диаметром, значительно превышающим ширину намотки и малой собственной емкостью. Емкость тем меньше, чем больше угол укладки . Укладка выполняется с опережением, когда новый виток ложится впереди предыдущего, и с запаздыванием, когда он ложится позади предыдущего. Перекрестная обмотка является разновидностью универсальной и отличается тем, что имеет два перегиба. Такая укладка позволяет при всех преимуществах универсальной обмотки получать большую индуктивность. Спиральная обмотка представляет собой плоскую спираль, приклеенную к изоляционному основанию. Галетная обмотка отличается отсутствием каркаса и выполняется на специальных оправках, которые после закрепления витков удаляются. Она применяется в отклоняющих системах электронно-лучевых трубок.

3.ИК – пайка и лазерная пайка ПМ – компонентов

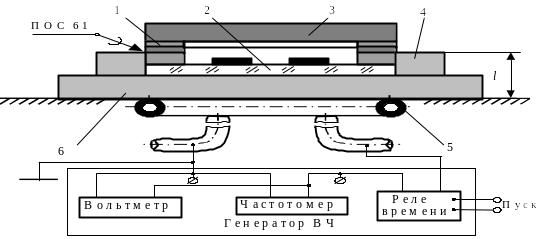

Для пайки рамки 1 к плате микросборки 2 разработана специальная оснастка (рис. 10.18), включающая прижим 3, индуктор тока ВЧ 5, технологическую кассету 4, в которой располагаются микросборки, теплоизолирующую плату 6. Расположение индуктора под платой имеет то преимущество, что исключает случайное прикосновение к нему в процессе пайки и обеспечивает возможность свободного перемещения кассеты с микросборками с помощью транспортного устройства.

Инфракрасное излучение с длиной электромагнитных волн 1—5 мкм, генерируемое галогенными лампами мощностью 0,5—1,0 кВт, применяют для бесконтактной пайки безвыводных элементов на воздухе и в специальной среде. ИК-излучение незначительно проникает в глубь нагреваемых металлов, поэтому скорость их нагрева зависит от степени черноты поверхности. Лучшие результаты дает использование паяльных паст, наносимых на участки пайки трафаретной печатью.

ИК-печи для пайки припойной пастой поверхностно-монтируемых элементов, выпускаемые фирмой Aurel (Италия), содержат ряд последовательных зон, каждая из которых снабжена своим регулируемым нагревательным элементом с обратной связью. Источниками нагрева служат кварцевые лампы с излучением в диапазоне длин волн 3,5—5,5 мкм, которые обеспечивают равномерный нагрев деталей с различной степенью черноты и одновременно повышают температуру газовой среды (воздуха или инертного газа), благодаря чему повышается равномерность температурного поля. В ИК-печах выполняется пайка плат размерами до 500 мм. Программа ИК-нагрева задается персональным компьютером. К недостаткам следует отнести трудности локализации зоны нагрева и загрязнение рефлекторов испаряющимся флюсом.

Активацию монохроматическим когерентным излучением в оптическом диапазоне длин волн 0,7—10,6 мкм осуществляют с помощью ОКГ мощностью 60—100 Вт. Лазерное излучение представляет собой надежное и экономичное средство высокопроизводительного бесконтактного нагрева для пайки благодаря его высокой управляемости и локальности воздействия. Проблемы внедрения полуавтоматов лазерной пайки связаны с необходимостью выбора оптимального метода нанесения припоя, мощности излучения, скорости перемещения луча.

Л азерная пайка планарных выводов ИМС в корпусах типа 4 реализована с использованием твердотельного лазера на АИГ с неодимом Nd - ЛТН - 102 А (рис. 10.19). Мощность лазерного излучения 26 — 30 Вт, диаметр луча в фокальной плоскости 2 — 4 мм, скорость перемещения координатного стола 4 — 7 м/с. Припой наносится дозированно на выводы 3 ИМС путем напрессовки проволочного припоя диаметром 0,4 мм либо в виде паяльной пасты. Плату 1 с установленными ИМС 4 закрепляют на координатном столе, наносят на выводы флюс и, включив лазер и перемещение координатного стола, проводят пайку последовательным обходом всех паяемых соединений на плате лучом 2 под углом 90 или 45.

При пайке лазерным излучением время пайки одного вывода не превышает 0,7 с, благодаря короткому времени припой имеет мелкозернистую структуру, интерметаллиды в соединении отсутствуют.

На базе лазера ЛТН-102 разработан ряд автоматов лазерной пайки: ТС-1061 с ЧПУ от 8-дорожечной перфоленты через фотосчитывающее устройство FS 1501; "Квант-52" с управлением от ЭВМ "Электроника С5-21 М".

Для наблюдения за ходом процесса используется малогабаритная ТV-система МТУ-1 на базе телевизора "Электроника-100", которая формирует увеличенное в 15 раз черно-белое изображение рабочей зоны и повышает удобство работы на установке и безопасность для зрения оператора.

Фирма Vanzetti Systems (США) выпускает установки лазерной пайки типа ILS - 7000, которые отличаются работой в прерывистом режиме с нагревом каждого соединения во время остановки координатного стола, а также способностью активно регулировать процесс нагрева по длительности в зависимости от тепловых характеристик соединения, определяемых количеством припоя. Для этого установки снабжены ИК-детектором, воспринимающим тепловое излучение от паяного соединения, цепью обратной связи и управляющей ЭВМ, которая помимо управления процессом выдает информацию о дефектных соединениях в форме распечатки. При диаметре пятна лазерного луча 0,6 мм пайка каждого вывода занимает 50 — 150 мс.

Рациональный выбор способов активации процессов пайки в производстве позволяет в наибольшей степени интенсифицировать процессы монтажа, повысить качество паяемых соединений. Активированные процессы пайки легко автоматизируются путем применения транспортных устройств и роботов-манипуляторов, управляемых с помощью микроЭВМ или микропроцессоров, что создает предпосылки перехода к безлюдной технологии производства.