- •1. Назначение и свойства фосфатного покрытия

- •Ускоренное и холодное фосфатирование

- •Механизация процесса фосфатирования

- •Глава XV контроль качества гальванических покрытий

- •Требования к гальваническим покрытиям

- •Контроль по внешнему виду

- •Обезжиривание органическими растворителями

- •Химическое обезжиривание

- •Электрохимическое обезжиривание

- •12 Обезжиривание венской известью

- •Химическое травление

- •Электрохимическое травление

- •Декапирование

- •Хромпик 50 г/л

- •Химическое полирование

- •Декапирование и промывки

- •§ 32. Оксидирование магния и его сплавов

- •§ 33. Фосфатирование металлов

- •Контрольные вопросы

- •Глава X гальванопластика

- •§ 34. Основные технологические операции

- •§ 9. Химическое и электрохимическое полирование

- •Глава III защитно-декоративные покрытия

- •§ 10. Меднение

- •Глава V окраска металлов1

- •1. Способы окраски металлов

- •Метод нагрева при низкой температуре

- •Глава VI

- •Химическое и электрохимическое обезжиривание

- •Едкий натр №он 50 г/л

- •2. Обезжиривание с применением ультразвука

- •7 Мнгпитострикциоиный преобразователь; 5 — обмотка возбуждения электрических

- •Декапирование

- •Матирование

- •Промывка

- •1. Общие сведения

- •Фосфатирование черных металлов

- •Фосфатирование цветных металлов

- •Глава XXIII

- •Общие сведения

- •Общие сведения

- •Классификация лакокрасочных материалов

Фосфатирование цветных металлов

Помимо стальных изделий фосфатированию часто подвергаются цинк, алюминий, магний и другие цветные металлы. Для цинка и алюминия фосфатные пленки служат грунтом под окраску, а для магния — средством защиты от коррозии. Ниже приведена рецептура ванн для фосфатирования указанных цветных металлов

Таблица 140

Состав

раствора и режим работы ванн для

фосфатирования цветных металлов

Наименование

компонентов и режим работы

Содержание

в Г/л

в растворах

№

1

№

2

№

3

Ортофосфорная

кислота Азотнокислый цинк Фторборат

цинка Мажеф

Фтористый

натрий Окись цинка

Температура

раствора в °С Продолжительность

процесса в мин.

10—15

20

10—15

75—85

1—5

27—32

0,2—0,3

97—99

30—40

50

60—65

8

10—15

20—30

20—25

(табл. 140). Электролит № 1 применяется для фосфатирования алюминия, электролит № 2 — для фосфатирования магния и его сплавов, а электролит № 3 — главным образом для фосфатирования цинка, но может быть использован и для обработки алюминия и некоторых его сплавов.

Глава XXIII

ЭМАЛЕВЫЕ И ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ

Эмалирование и покрытие металлов органическим материалами (лаки, краски), наряду с гальваническими покрытиями, находят очень большое применение для защиты металлов от коррозии. Так, например, окраске подвергается более 60% всей поверхности металла, защищаемой от коррозии покрытиями, причем во многих случаях лакокрасочные покрытия применяются в сочетании с гальваническими, оксидными и цинк-фосфатными покрытиями. Однако эмалирование и окраска металлов не относятся к числу электрохимических методов покрытий и изучаются обычно самостоятельно, в других курсах.

Включение некоторых кратких сведений об этих видах защитнодекоративных покрытий в данный учебник обусловлено требованиями действующей программы по спецдисциплине «Технология электрохимических покрытий» для учащихся техникумов.

А. ЭМАЛЕВЫЕ ПОКРЫТИЯ

Общие сведения

Эмали представляют собой глухие (непрозрачные) белые или окрашенные легкоплавкие стекла. Они применяются для покрытия (эмалирования) тонким слоем металлических изделий с целью защиты их от коррозии. Кроме того, эмалирование изделий придает им красивый внешний вид. В соответствии с этим эмали подразделяются на две большие группы: технические и художественные. Технические эмали применяются для эмалирования изделий из чугуна и стали (бытовая посуда, стиральные машины, электрохолодильники, санитарно-техническое оборудование и химическая аппаратура: кристаллизаторы, автоклавы, вакуум-фильтры, реакторы и т. д.), а художественные эмали—для украшения изделий из золота, серебра и меди, а иногда и из черных металлов.

Технические эмали для стальных и чугунных изделий в свою очередь делятся на две группы: грунтовые и покровные.

Грунтовые эмали служат для создания промежуточного силикатного слоя между металлом и покровной эмалью. Грунтовая эмаль изолирует поверхность металла от воздейств*;. | пПозионной среды. Наличие такого промежуточного слоя улучшае! 1-цепление покрытия и в целом благоприятствует получению более печных эмалевых покрытий. Промежуточный слой компенсирует механи ческие и термические напряжения, возникающие между металлом и покровной эмалью.

Покровные эмали служат для защиты грунта от механических повреждений и придают изделиям красивый внешний вид. Эти эмали, кроме того, Должны обладать достаточно высокой химической стойкостью в различных агрессивных средах. Покровные эмали бывают глухие — белые (криолитовые, оловянные, сурьмяные, циркониевые и др.) и окрашенные, а также прозрачные — бесцветные и окрашенные.

В соответствии с указанными назначениями к грунтовым и покровным эмалям предъявляют следующие требования. Температура плавления грунтовой эмали должна быть на 50—100° выше температуры плавления покровной эмали. Температура плавления грунтовых эмалей обычно составляет 800—1000°, а покровных эмалей 750— 900°.

Эмали в зависимости от их состава и условий получения могут отличаться повышенной кислото- и щелочестойкостью, термостойкостью и иметь любую окраску. Для приготовления эмалей материалы, входящие в состав шихты, сплавляют в печах при температуре 1150—1300° и вливают расплав в воду для гранулирования. Гранулы эмали размалывают в шаровых мельницах с водой и глиной для получения эмалевого шликера, который поступает затем в цех эмалирования.

В последнее время разработана новая технология грануляции, схематически показанная на фиг. 139. Расплавленная эмаль из печи 1 вытекает струей 2 на валки 3, охлаждаемые изнутри водой. Из-под валков выходит лента охлажденной эмали 4 шириной 500—600 мм и толщиной 0,5—0,8 мм, которая на вибрационном транспортере 5 распадается на отдельные лепестки размером 6—10лш. Полученная эмалевая фритта подается транспортером через магнитный сепаратор в упаковочную машину 6 или бункер запаса. Производительность описанной установки составляет 400—500 кГ/ч.

ТЕХНОЛОГИЯ ЭМАЛИРОВАНИЯ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

Металлические изделия перед эмалированием, так же как и перед нанесением других видов покрытий, подвергают химической или пескоструйной очистке. На крупных предприятиях химическая очистка изделий осуществляется на конвейерных установках; в этом случае длительность всего процесса очистки (обезжиривание, травление, промывка, нейтрализация и сушка) составляет около 4 мин.

Для нанесения эмали применяют либо мокрый, либо сухой (пудровый) способ. Технология грануляции эмали представлена

на фиг. 139. Эмалирование по мокрому способу складывается из следующих операций:

нанесение грунтовой эмали погружением, обливом или пульверизацией;

сушка покрытых изделий;

обжиг первого слоя эмали в печах непрерывного или периодического действия;

охлаждение изделий;

нанесение покровной эмали;

обжиг эмали в тех же печах.

Из перечисленных операций наиболее трудоемкой является покрытие изделий эмалевым шликером. Плоские детали, подлежащие

покрытию, укладываются на транспортер, который проходит через камеру с непрерывно действующими пульверизаторами. Покрытие полых изделий производится на специальных устройствах.

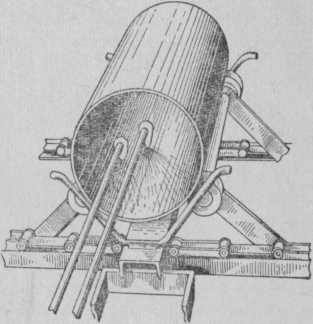

Одно из таких устройств, применяемое для покрытия цилиндров водогрейных установок, показано на фиг. 140. Изделия поступают в камеру на транспортере. В камере они приподнимаются роликами и получают медленное вращение, во время которого производится пульверизация внутренней поверхности при помощи пульверизаторов. При сухом способе эмалирования изделия предварительно нагревают в печах. Затем раскаленные изделия извлекают из печи, опудривают 2—3 раза с помощью электрических сит тонким порошком эмали и обжигают каждый слой до полного расплавления эмали.

В последнее время Е. Н. Подклетновым разработана и внедрена в промышленность совершенно новая технология эмалирования, основанная на индукционном нагреве изделий токами высокой частоты. При этом вместо нагрева металла на всю толщину, как это

делается в обжигательных печах, нагревается лишь поверхностный неглубокий слой металла. Было установлено, что одновременное оплавление эмали по всей поверхности, производимое в печах, можно заменить оплавлением отдельных участков поверхности в электромагнитном поле с последующим оплавлением промежуточных участков; при этом места сплавления эмалевых пленок по своим свойствам не отличаются от основной эмалевой пленки. На основании этих данных были созданы установки, в которых обжиг эмалей производится в электромагнитном поле на механических станках с автоматическим управлением.

Фиг.

140. Устройство для покрытия больших

цилиндров водогрейных установок.

Предложенный Е. Н. Подклетновым метод эмалирования на станках-автоматах имеет большие преимущества перед процессом эмалирования в печах:

значительно сокращается продолжительность процесса эмалирования;

индукционная установка экономичнее печных установок;

качество эмали, полученной на индукционных установках, лучше, чем эмали, полученной на печных установках;

имеется возможность эмалирования больших поверхностей при относительно малой мощности генератора;

исправление брака возможно без удаления эмали со всей поверхности изделия.

Б. ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ