- •1. Назначение и свойства фосфатного покрытия

- •Ускоренное и холодное фосфатирование

- •Механизация процесса фосфатирования

- •Глава XV контроль качества гальванических покрытий

- •Требования к гальваническим покрытиям

- •Контроль по внешнему виду

- •Обезжиривание органическими растворителями

- •Химическое обезжиривание

- •Электрохимическое обезжиривание

- •12 Обезжиривание венской известью

- •Химическое травление

- •Электрохимическое травление

- •Декапирование

- •Хромпик 50 г/л

- •Химическое полирование

- •Декапирование и промывки

- •§ 32. Оксидирование магния и его сплавов

- •§ 33. Фосфатирование металлов

- •Контрольные вопросы

- •Глава X гальванопластика

- •§ 34. Основные технологические операции

- •§ 9. Химическое и электрохимическое полирование

- •Глава III защитно-декоративные покрытия

- •§ 10. Меднение

- •Глава V окраска металлов1

- •1. Способы окраски металлов

- •Метод нагрева при низкой температуре

- •Глава VI

- •Химическое и электрохимическое обезжиривание

- •Едкий натр №он 50 г/л

- •2. Обезжиривание с применением ультразвука

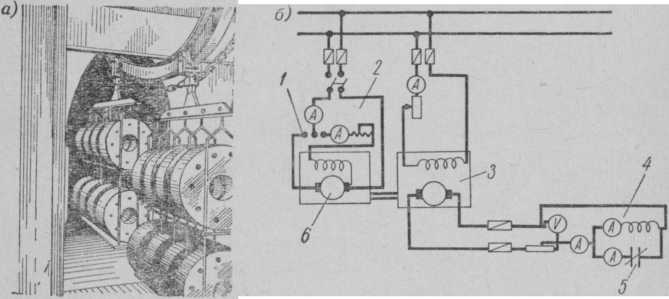

- •7 Мнгпитострикциоиный преобразователь; 5 — обмотка возбуждения электрических

- •Декапирование

- •Матирование

- •Промывка

- •1. Общие сведения

- •Фосфатирование черных металлов

- •Фосфатирование цветных металлов

- •Глава XXIII

- •Общие сведения

- •Общие сведения

- •Классификация лакокрасочных материалов

Общие сведения

Лакокрасочными покрытиями называются пленки, образующиеся на поверхности металла, дерева, штукатурки, стекла и других конструкционных материалов в результате нанесения на них жидких лаков, олифы, красок или эмалей.

Лаки и олифы представляют собой чистые пленкообразующие вещества; смеси их с пигментами и наполнителями называются красками и эмалями.

Для приготовления пленкообразователей используются растительные масла, животные жиры, естественные и искусственные смолы.

Одним из важнейших лакокрасочных материалов являются олифы. Натуральные олифы приготовляют из чистых высыхающих масел (льняного, конопляного), полунатуральные (экономические) олифы готовят из полувысыхающих растительных масел методом полимеризации, оксидации и вулканизации. Основное назначение их — разведение густотертых красок до малярной вязкости. Искусственные олифы получаются из самого разнообразного сырья. Они совсем не содержат высыхающих масел и применяются только для окрасочных работ внутри помещений.

Лаками называются жидкости, которые при нанесении на поверхность тонким слоем способны высыхать с образованием тонкой эластичной блестящей пленки.

Различают лаки двух видов: смоляные лаки, высыхание которых происходит за счет испарения растворителя, и масляные лаки, отверждение которых идет не столько за счет испарения растворителя, сколько главным образом за счет окисления и полимеризации.

Красками называются пригодные для малярных работ разбавленные олифой или лаком пигментные пасты. Можно также сказать, что краски представляют собой дисперсные системы, состоящие из нерастворимых красящих веществ — пигментов, перетертых на лаках или олифах. Пигменты улучшают атмосферостойкость лаковых пленок и их механическую прочность.

Основными пигментами при покрытии железа являются свинцовые белила, цинковые белила, литопон, свинцовый сурик, железный сурик, сернистый кадмий, киноварь, сажа, ультрамарин и др. Краски делятся на масляные, в которых пленкообразователем служит масло или натуральная олифа, и лаковые или эмалевые, где в состав пленкообразователя входят смолы или эфиры целлюлозы.

Кроме указанных материалов, в малярной технике широко применяются грунтовки и шпаклевки.

Г рунтовки представляют собой масляные или лаковые композиции, с соответствующими пигментами, наносимые непосредственно на покрываемое изделие для обеспечения сцепления последующего покрытия с изделием.

Шпаклевками называются пигментные пасты, изготовленные на различных связующих и предназначенные для устранения неровностей окрашиваемой поверхности.

Для растворения различных лакокрасочных материалов, а также для их разведения до рабочей вязкости применяют олифу, скипидар, спирт, толуол, ксилол, бутанол, уайт-спирит, этилцеллозольв и другие органические жидкости.

Классификация лакокрасочных материалов

Из большого количества лакокрасочных материалов, классифицируемых обычно по роду пленкообразователя, рассмотрим вкратце 1 следующие основные группы: битумные, масляные, алкидные, фенол- формальдегидные, виниловые, эпоксидные, материалы, материалы на основе эфиров целлюлозы и кремнийорганические соединения.

Битумные материалы состоят из битумов, асфальтов и каменноугольного пека, растворенных в ксилоле, сольвентнафте или уайт-спирите (лаковый бензин). Лакокрасочной промышленностью выпускаются чистые битумные материалы, а также битумно- масляно-смоляные материалы. Покрытия из первых отличаются хорошей водостойкостью, а покрытия из вторых — повышенной атмосферостойкостью. Битумные лакокрасочные материалы применяются для защиты металлических изделий от коррозии (лак № 67, ГССТ 312—43, Кузбасслак, ГССТ В-1709—42) и в качестве грунтовочных покрытий для транспортного оборудования (лак № 177 и краска АЛ-177, ГОСТ 5631—51, эмаль черная 4-1, ГОСТ 2346—43, и эмаль черная 4-2, ГОСТ 2347—43).

Масляные лакокрасочные материалы включают масляно-канифольные и масляно-глифталевые краски, эмали и лаки. Они отличаются хорошими физико-механическими свойствами.

В настоящее время выпуск масляных лаков ограничен ввиду дефицитности сырья (высыхающих растительных масел). Некоторое применение находят лак № 17А (ГОСТ 3862—47), применяемый для временной защиты металлических деталей при складском хранении; лак изоляционный № 302 (ТУ МХП 1355—46), применяемый для покрытия металлических поверхностей электрооборудования, лак № 331, «Мороз» (ТУ МХП 1045—43) и т. д.

Алкидные (полиэфирные) материалы представляют собой продукты взаимодействия многоосновных кислот и спиртов. Они являются в настоящее время наиболее распространенным видом лакокрасочных материалов. Особенно широкое применение находят глифталевые и пентафталевые лакокрасочные материалы. Первые из них получают модифицированием глифталевых смол различными высыхающими и полувысыхаю- щими маслами, а вторые изготовляются на смоле, получаемой при взаимодействии фталевого ангидрида с пентаэритритом.

Глифталевые эмали применяют для окраски автомобилей, автобусов; для окраски сельскохозяйственных машин и всевозможных аппаратов и приборов, эксплуатируемых в закрытых

ТЕХНОЛОГИЯ НАНЕСЕНИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

Технологический процесс нанесения лакокрасочных покрытий состоит из следующих операций:

подготовка изделия к окраске;

грунтование;

шпаклевание;

шлифование;

окраска;

сушка.

Подготовка металллических изделий к окраске преследует цель очистить металл от окалины, ржавчины, жировых и других загрязнений, чем обеспечивается непосредственный контакт между металлом и покрытием. Это достигается обычными методами подготовки, которые были рассмотрены в гл. V и VI.

Г рунтование — нанесение на изделие первого лакокрасочного слоя (грунта), который обеспечивает прочное сцепление последующих лакокрасочных слоев с покрываемым материалом. Грунт может наноситься кистью, распылением или окунанием. Лучшим способом является распыление. К грунтам, предъявляются следующие требования: хорошее сцепление с окрашиваемой поверхностью; совместимость с лакокрасочными материалами, наносимыми по этому грунту. Кроме того, они должны отличаться по цвету от слоя окраски (для возможности визуального контроля сплошности окраски).

Широкое применение находят также фосфатирующие грунты, представляющие собой суспензии пигментов, растертых на спирторастворимых смолах, с добавкой фосфорной кислоты. Последние придают грунту высокие антикоррозионные свойства.

Шпаклевка наносится на высушенный грунт с целью выравнивания, поверхности изделия.

Нанесение шпаклевки производится с помощью механического или ручного шпателя, а также методом воздушного распыления. При отделке изделий под декоративные покрытия шпаклевание и шлифование слоя производится многократно: местное шпаклевание (выравнивание отдельных наиболее глубоких неровностей); сплошное шпаклевание всей поверхности; выравнивание мелких дефектов (царапин отшкурки) на зашпаклеванной поверхности. Общая толщина слоя шпаклевки не должна превышать 0,5 мм. Эпоксидная шпаклевка может наноситься слоем до 1,5—2 мм.

Шпаклевка, улучшая внешний вид лакокрасочных покрытий, одновременно ухудшает их механическую прочность и защитные свойства. Поэтому там, где это допустимо, следует обходиться без применения шпаклевки. Шпаклевка производится с помощью деревянных, резиновых или стальных шпателей.

Шлифование поверхности производится с целью сглаживания неровностей слоя шпаклевки или слоев лакокрасочных покрытий. Шлифование выполняется путем обработки поверхности абразивными материалами или шлифовальными шкурками.

В качестве абразивных материалов применяются: пемза, корунд, наждак, карборунд и др. Для шлифования различных лакокрасочных покрытий используются следующие шкурки: тонкие (размер зерен 10—30 мк)—для шлифования нитролаков и нитроэмалей; средние (размер зерен 40—100 мк)—для шлифования масляных лаков; грубые (размер зерен 80—200 мк) — для шлифования шпаклевки. К шлифованию приступают только после полного высыхания поверхности и производят его либо вручную, либо механизированно, с применением пневматических или электрических шлифовальных машин.

Различают сухое и мокрое шлифование. В последнем случае поверхность изделий в процессе работы обильно смачивают водой, "уайт-спиритом или скипидаром и применяют водостойкие шкурки, изготовленные на неразмокаемой бумаге. Сухое шлифование применяется для твердых и хрупких покрытий (тощие лаки и краски, шпаклевка), а мокрому шлифованию обычно подвергают маслянолаковые, глифталевые и другие покрытия.

Окраска загрунтованных, зашпаклеванных и отшлифованных изделий производится последовательно наносимыми слоями лакокрасочного покрытия. Последующий слой может наноситься только после полного высыхания предыдущего.

Окраска изделий может выполняться кистью, окунанием или обливанием, воздушным распылением (пульверизацией) или распылением в электростатическом поле, накаткой краски вальцами и др.

Окраска кистью не требует специального оборудования и сложных приспособлений, отличается простотой, применима для изделий любого размера. Недостатком метода является большая трудоемкость и низкая производительность. Окраска кистью неприменима для нанесения быстросохнущих и плохо растушевывающихся лакокрасочных материалов.

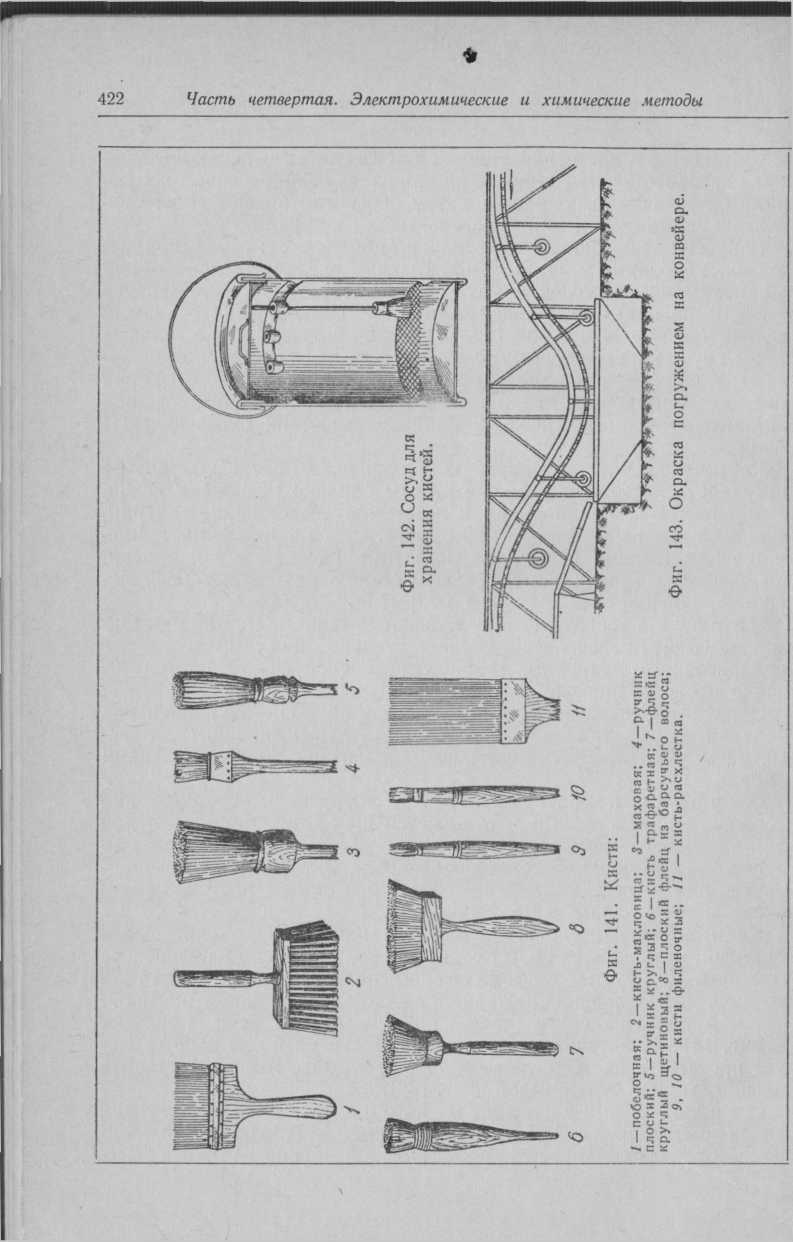

Кисти и щетки, употребляемые для нанесения лакокрасочных покрытий, различаются по форме, величине, качеству и длине волоса и щетины. Для густых красок обычно используют кисти с короткой щетиной, а для жидких материалов — кисти с длинной щетиной. Внешний вид наиболее часто применяемых кистей приведен на фиг. 141. Для лучшей сохранности кистей их после работы следует промывать растворителем и теплой водой с мылом и хранить в специальном сосуде с водой (фиг. 142).

Окраска окунанием и обливанием пригодна, для покрытия изделий обтекаемой формы и больших размеров. Метод отличается простотой и высокой производительностью.

Он особенно рекомендуется в конвейерных установках, где процесс окраски сочетается с процессом последующей сушки окрашенных изделий.

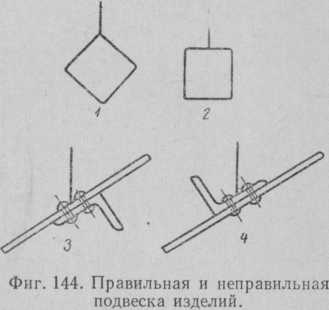

Участок конвейерной установки с ванной для окраски показан на фиг. 143. Как видно из фигуры, изделия подвешиваются к роликам, движущимся по монорельсу. Над ванной монорельс изогнут вниз, благодаря чему детали погружаются в ванну и затем выходят из нее.

Недостатком

метода является необходимость установки

больших ванн для крупногабаритных

изделий, а также подтеки краски и

неравномерность толщины получающейся

пленки. Важное значение имеет способ

подвески изделий. На фиг. 144 изображены

правильные (1,3)

и неправильные (2,

4)

способы подвески предметов различной

формы.

Недостатком

метода является необходимость установки

больших ванн для крупногабаритных

изделий, а также подтеки краски и

неравномерность толщины получающейся

пленки. Важное значение имеет способ

подвески изделий. На фиг. 144 изображены

правильные (1,3)

и неправильные (2,

4)

способы подвески предметов различной

формы.

Для покрытия объектов с большими поверхностями вместо окунания может применяться окраска обливанием. Простейшим оборудованием для этого метода является ванна, закрываемая сеткой, на которой устанавливают изделия, предназначенные для ркраски.

Краска подается по шлангу из расположенного на некоторой высоте бачка. Излишняя краска стекает в ванну, откуда насосом накачивается обратно в бак.

Недостатком этого способа окраски является необходимость частой очистки обливающих аппаратов и камер.

Окраска воздушным распылением (пульверизацией) заключается в том, что лакокрасочный материал распыляется под действием струи воздуха на мельчайшие частины, которые с большой скоростью направляются на покрываемую поверхность.

Распыление производится сжатым воздухом (3—8 ат) с помощью специальных пульверизаторов. Этот метод окраски применим для покрытия изделий любой формы и отличается высокой производительностью труда. Он обеспечивает высокое качество покрытия. Недостатком метода является повышенный расход краски и растворителя, в более или менее значительных количествах распыляемых в воздух, а также и необходимость устройства распылительных камер. Одним из распространенных типов краскораспылителей является пистолет-распылитель КР (фиг. 145). Подача краски в распылитель может осуществляться самотеком — из прикрепленного сверху стаканчика или с подсасыванием — из прикрепленного снизу стаканчика и от красконагнетательного бачка. Большое

е'оя

Ю

й>*

то

_ ес

Ю

й>*

то

_ ес

* = з I гм

со 3* ?

се ^ •- X О а н

^ к 2 а

«3^ ° о.»

Ч л

ж Ч

?§а

5*1

<и =Г

п « о 33 с * к ° «

1

^“й -то *

"2" ^ м

§ 2 ч

о* 4 •к . м . 3 I О к

КЗ С

Е Д 1) н л с Ч Л со а 1>

я >* ЛагС

5 3 2 I

н -а с 1 к * о ^

2 3* то ^

к «

2-1 X С то *я

I в*

_« 1 си

»о 3

и

Й °** 5 Ч Я С 2 « *

о Iй! © *. в

г Г

н * к

** я о 3 ?, « К Й к

/’^МЛ^\АЛ/ЖАЛД»'\АА/1Щ/ 8

мм 42

М М I 1 42

I I 42

г Г 427

распространение нашел также пистолет-распылитель типа 0-31А (фиг. 146); конструкция распылительной головки этого пистолета позволяет снизить туманообразование, а следовательно, уменьшить потери краски. Однако этот распылитель требует большего расхода воздуха. Наиболее современным является бестуманный пистолет- распылитель типа БТО-Зм (фиг. 147). Образование тумана при работе этим пистолетом устраняется путем создания воздушной завесы, обволакивающей струю краски, а также за счет применения низкого давления (1—1,5 ат) воздуха для распыления краски.

Фиг.

151. Схема окраски на вальцах.

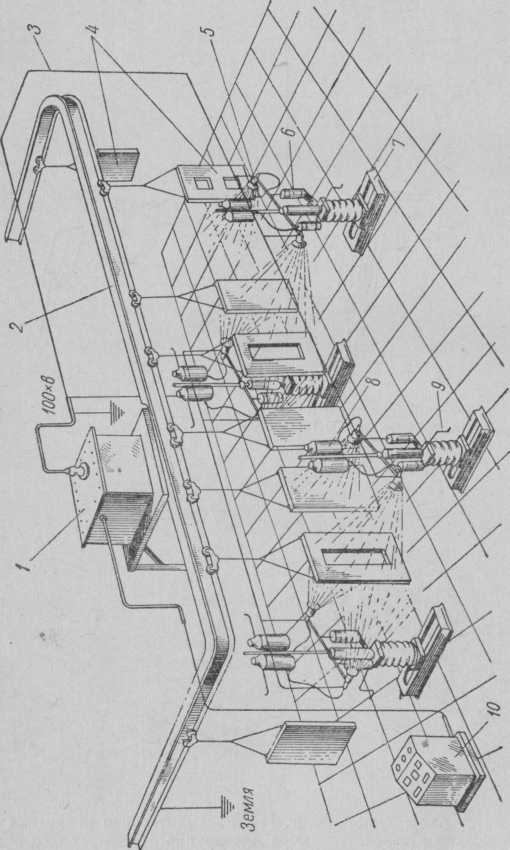

Окраска распылением в электростатическом поле производится следующим образом. Окрашиваемый предмет заряжают одним знаком заряда, а частицы распыляемой краски •—другим. Благодаря этому частицы краски равномерно покрывают поверхность изделий и, что очень важно, достигается практически полное использование краски. Важными преимуществами метода являются также отсутствие красочного тумана, высокая производительность труда и возможность полной механизации процесса окраски.

Благодаря этим преимуществам данный метод рекомендуется для окрашивания изделий массового производства. Схема установки для окраски в электростатическом поле показана на фиг. 150.

Недостатками данного способа окраски являются трудности, связанные с покрытием внутренних поверхностей изделий сложного профиля, и сложность самой установки.

Окраска на вальцах применяется для покрытия плоских предметов, например листового железа, досок, фанеры и т. п. Сущность процесса заключается в том, что лакокрасочный материал предварительно наносится на валик, который прокатывается затем по плоской поверхности, окрашивая ее.

Схема окраски на вальцах показана на фиг. 151. Окрашиваемый предмет /, перемещаемый на роликах 6, входит в соприкосновение с поверхностью рабочего валика 2, на который непрерывно подается краска из ванны 5 при помощи двух промежуточных валиков 3 и 4. Данным способом можно окрашивать изделия либо с одной, либо с двух сторон. Окрашивание на вальцах целесообразно объединить с непрерывно действующими сушильными установками. Транспортировка окрашенного изделия осуществляется конвейерами.

Важным фактором, обусловливающим нормальный ход технологического процесса окраски, является вязкость применяемого лакокрасочного материала.

Вязкость зависит как от природы материала, так и от способа его нанесения. Поэтому перед использованием лакокрасочные материалы доводятся до рабочей вязкости соответствующими растворителями и разбавителями. Данные о них приведены в табл. 142.

Лакокрасочный материал |

Растворители и разбавители |

Эмали и лаки глифталевке Эмали и лаки пентафталевые Эмали масляные Эмали «муар» Эмали мочевиноформальдегидные и меламиноформальдегидные Эмали перхлорвиниловые Эмали меламиноалкидные Нитроэмали, нитролаки и нитрошпаклевка Масляные лаки Битумные и масляно-битумные лаки Масляные краски Грунт АЛГ-1 Грунты № 138, ФЛ-03 (К, Ж, КК) ФЛ-013, шпаклевки ЛШ-1 и ЛШ-2 Эпоксидные грунты, лаки и эмали Поливинилбутиральные эмали Полистирольные краски Кремнийорганические лаки и эмали Акриловые лаки и эмали Нитроэмали НК.0 |

Ксилол + уайт-спирит Ксилол, толуол, сольвент, уайт- спирит Уайт-спирит Уайт-спирит, ксилол Ксилол + бутанол (1 : 1) Разжижители Р-4 и Р-5 Уайт-спирит -|- бутанол (9 : 1) Растворители № 646 и № 647; разбавитель РДВ Уайт-спирит, скипидар Уайт-спирит, ксилол, толуол Уайт-спирит, олифа, скипидар Скипидар, уайт-спирит Ксилол, ксилол + уайт-спирит (1 : 1) Ксилол + этилцеллозольв + ацетон (4:3:3) Этиловый спирт + этилцеллозольв (1 : 1) Ксилол, скипидар Толуол, скипидар, этилцеллозольв Уайт-спирит + ксилол (4 : 1) Растворители № 649 и № 646 |

Таблица 142

Растворители и разбавители для разведения различных лакокрасочных материалов

Фактический расход лакокрасочного материала зависит от технических условий на нанесение покрытия, от метода окраски и многих других факторов. Некоторые ориентировочные данные по расходу отдельных лакокрасочных материалов и растворителей приведены в табл. 143.

Таблица

143

Ориентировочные

данные по расходу лакокрасочных

материалов (при окраске одним слоем)

Наименование

материалов

Метод

нанесения

Расход

материала в Г/м‘

Грунт

138

Кистью

60—100

Распылением

80—120

Грунты

АЛГ-1 и АЛ Г-5

Кистью

45—80

Распылением

60—100

Шпаклевки

Шпателем

130—300

Лаки

масляные светлые

Кистью

100—120

Распылением

120—140

Лаки

и эмали масляные черные

Кистью

45—90

Распылением

60—90

Эмали

глифталевые разных цветов

Кистью

60—130

Распылением

75—160

Нитроэмали

разных цветов

Распылением

120—200

Кистью

75—180

Растворители

для разведения масля

—

5—10%

ных

красок и эмалей

от

веса краски

Растворители

для нитроэмалей

100—120%

от веса эмали

Сушка

окрашенных

изделий

является

одной

из важных операций технологического процесса; невысохшие слои грунта, шпаклевки или предыдущего слоя краски часто служат причиной быстрого разрушения всего лакокрасочного покрытия.

Для эфирцеллюлозных лакокрасочных материалов процесс сушки завершается в основном после полного испарения растворителя. Для масляных же материалов этот процесс является лишь частью сушки, на которую затрачивается только 10—20% времени, необходимого для полного просушивания покрытия. Остальные 80—90% времени затрачивается на течение процессов окисления, конденсации и полимеризации нанесенного покрытия.

Окончательным результатом сушки является образование твердой пленки, обладающей защитными свойствами.

Процесс высыхания большинства лакокрасочных материалов при обычной температуре занимает от нескольких часов до нескольких суток. Поэтому в весьма широких масштабах применяется искусственная сушка лакокрасочных покрытий, проводимая при температурах 50—200°. Масляные краски и лаки сушат при температурах 110—120°; глифталевые эмали и лаки — при 80'—150°; эма/и светлых оттенков при 70—75°; эмали на мочевиноформальдегидных смолах допускают нагрев до 100—130°; кремнийорганические и асфальтовые лаки и эмали сушат при температуре до 180° и т. д.

Сушильные устройства по конструкции весьма разнообразны, но по принципу действия их можно разделить на следующие основные

классы: конвекционные, с обогреванием окрашенных изделий горючим воздухом; терморадиационные (отражательные), с обогреванием тепловой радиацией; индукционные, с нагреванием индукционными токами.

Конвекционные сушильные установки наиболее распространены. Они бывают камерные (тупиковые) периодического действия или туннельные (проходные) непрерывного

Фиг.

152. Панель терморадиационного

излучения с газовым обогревом:

Сушка изделий горячим воздухом в конвекционных сушилках происходит довольно медленно. Это объясняется, во-первых, малой теплопроводностью воздуха, во-вторых, тем, что образующаяся при данном методе сушки поверхностная пленка, препятствуя улетучиванию растворителя, удлиняет сушку покрытия.

1

— излучатель; 2

— рефлектор; 8—

изоляция; 4—

газовая горелка.

Терморадиационные сушильные устройства строят в виде щитовых конструкций, на лицевой (обращенной к покрытию) стороне которых монтируют лампы инфракрасного излучения или панели темного излучения (керамические, стальные или чугунные плиты, нагреваемые газом или электричеством; фиг. 152). Ламповые излучатели в настоящее время находят ограниченное применение, так как они менее практичны и менее экономичны, чем панели темного излучения.

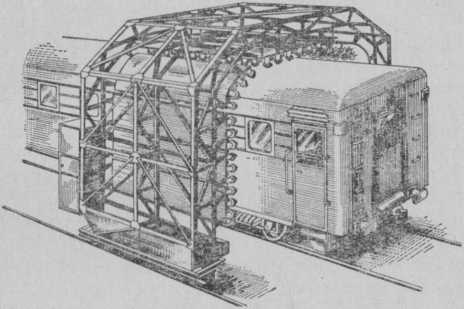

По конструкции терморадиационные сушильные установки делятся на стационарные, передвижные, периодического и непрерывного действия. Общий вид передвижной рефлекторной портальной установки для сушки железнодорожных вагонов приведен на фиг. 153.

Принцип действия индукционных сушильных установок состоит в нагревании окрашенных изделий индук-

Фиг.

153. Рефлекторная передвижная сушилка

железнодорожных вагонов.

Фиг.

154. Индукционная сушильная камера для

эмалированных автомобильных деталей

(а)

и схема включения аппаратуры установки

для индукционной сушки (б):

I

— пусковой реостат; 2

— реостат возбуждения; 3

— генератор; 4

— индукционные катушки; 5 — конденсатор;

6

— шунтовый электродвигатель.

1 — сопла; 2 — кабина; 3 — корзина; 4 — насос; 5 — резервуар для моющего раствора; 6 — змеевик.

I — анодная штанга; 2 — катодная штанга; 3 — поперечная анодная штанга; 4 — поперечная катодная штанга; 5 — корпус ванны; 6 — фланец; 7 — резиновая прокладка; 8— изолятор опорный; 9 — змеевик; 10 - текстолитовый изолятор под штанги;

— токоподводящая анодная штанга; 12 — токоподводящая катодная штанга; 13 — стальная прокладка; 14— скоба; 15 — бортовой отсос; 16 — деревянный

брусок.

1. Каковы преимущества кислого раствора для оксидирования стали по сравнению с щелочным?

2. Какие меры предосторожности надо соблюдать при корректировании ванны щелочного оксидирования стали?

3. Каковы важнейшие свойства оксидных пленок на алюминии при анодном оксидировании в растворах серной кислоты, щавелевой, ортофосфорной и хромовой?

4. В каких случаях применяется химическое оксидирование алюминиевых сплавов?

Компоненты и режим работы

1 Автор — дипломированный химик Г. Ольснер, Берлин.

1 Люкс — единица освещенности, равная освещенности, получаемой от источника света в 1 международную свечу на поверхности, расположенной перпендикулярно к лучу и находящейся от источника света на расстоянии 1 м.

1

1 Более детальные сведения о лакокрасочных материалах, выпускаемых нашей промышленностью, можно найти в книгах Б. В. Любимов «Специальные лакокрасочные материалы в машиностроении», Машгиз, 1959 и А. Я. Дринберг и др. «Технология пленкообразующих веществ», Госхимиздат, 1955.

1 ° 4

2 2

•ч М Е

9*