- •Содержание

- •Введение

- •Возникновение и развитие металлургии

- •История развития металлургии в России. Возникновение и развитие высшего металлургического образования

- •Выдающиеся российские ученые металлурги

- •Павел Петрович Аносов (1799 – 1851 гг.)

- •Павел Матвеевич Обухов

- •Дмитрий Константинович Чернов

- •Владимир Ефимович Грум-Гржимайло

- •Михаил Александрович Павлов

- •Евгений Оскарович Патон (1870 – 1953 гг.)

- •Борис Евгеньевич Патон

- •Николай Тимофеевич Гудцов

- •Иван Павлович Бардин

- •Сергейй Иванович Губкин

- •История развития металлургии и металлургического образования на Урале. Подготовка персонала для металлургических предприятий

- •2.1. Основатель Уральской научно-педагогической школы по обработке металлов давлением

- •Головин Аким Филиппович

- •Развитие теории обработки металлов давлением и работа на заводах

- •Выдрин в.Н. Доктор технических наук, Тарновский и.Я. Доктор технических наук, профессор, основатель кафедры профессор, заведующий кафедрой

- •Создание новых методов расчета формоизменения и силы деформации

- •Красовский н.Н. И Поздеев а.А. Выпускники 1949 г., отличные студенты и спортсмены, стали членами Академии наук ссср

- •Кафедра "Обработка металлов давлением"

- •Основы материаловедения

- •3.1.1. Классификация металлов

- •Средний химический состав земной коры по а.П. Виноградову (мощность 16 км без океана и атмосферы), % мас.

- •3.1.2. Потребительские свойства некоторых металлов и сплавов. Область применения

- •Примерные объемы мирового годового производства некоторых металлов

- •Разбивка нанопорошков по типам

- •3.2. Металлофонд России

- •Кристаллическое строение металлов. Аллотропические или полиморфные превращения

- •От расстояния между ними

- •Элементарной ячейки.

- •Аллотропические формы некоторых металлов

- •3.4. Структура реальных кристаллов

- •3.5. Кристаллизация металлов

- •3.6.1. Диаграмма состояния сплавов, образующих механическую смесь компонентов

- •Механическую смесь компонентов:

- •(Кристаллизации) эвтектики

- •3.6.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •3.6.3. Диаграмма состояния сплавов, образующих ограниченные твердые растворы

- •3.6.4. Диаграмма состояния сплавов, образующих химические соединения

- •Системы Mg-Pb

- •Системы Cu-Zn

- •Свойства и деформация металлов и сплавов

- •Физико-химические и физико-механические свойства металлов и сплавов

- •В таблице Менделеева

- •Физические и механические свойства важнейших металлов

- •3.7.2. Механические свойства металлов и сплавов

- •Деформация металлов и сплавов

- •Сдвига в положение а'в' (б); в - выход дислокации на поверхность кристалла

- •Возврат и рекристаллизация

- •Основы металлургии

- •4.1. Принципиальные основы производства металлов

- •4.2. Руды, подготовка руд к металлургическому переделу

- •4.2.1. Способы добычи руд

- •4.2.2. Цель подготовки руд к металлургическому переделу

- •4.2.3. Дробление и измельчение руд

- •4.2.4. Грохочение и классификация

- •А) в открытом цикле; б) в закрытом

- •4.2.5. Обогащение руд

- •Сепаратора:

- •Для очистки барабана;

- •4.2.6. Обжиг руд

- •Температуры плавления и кипения хлоридов металлов

- •4.2.7. Усреднение

- •4.2.8. Окускование

- •Рекуперации и охлаждения

- •Основы технологии производства важнейших металлов и сплавов

- •5.1. Производство железа – чугунов и сталей

- •5.1.1. Рудная база черной металлургии

- •5.1.2. I стадия - подготовка железных руд к плавке

- •Важнейшие железорудные месторождения России

- •Химические составы железной руды Оленегорского месторождения и полученного из нее концентрата

- •Месторождения

- •5.1.3. II стадия - доменное производство

- •5.1.3.1. Химические процессы в доменной печи

- •5.1.3.2. Управление доменным процессом

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •5.1.3.3. Мероприятия по повышению количества воздуха, вдуваемого в печь

- •5.1.3.4. Устройство и оборудование доменной печи

- •Ленточными конвейерами (галереи обозначены стрелками)

- •В доменную печь:

- •5 .1.3.5. Устройства для подачи и нагрева дутья

- •И «на дутье» (б):

- •5.1.3.6. Устройства для обслуживания горна и уборки чугуна и шлака

- •Огнеупорной массы; 6 - механизм поворота пушки к летке; 7 - защелка; 8 - люк для загрузки огнеупорной массы

- •Доменной печи:

- •5.1.3.7. Использование продуктов доменной плавки

- •5.1.4. III стадия - сталеплавильное производство

- •5.1.4.1. Принципиальные основы сталеплавильного производства

- •Химические составы чугуна и стали

- •5.1.4.2. Шлаковый режим сталеплавильного процесса

- •5.1.4.3. Мартеновское производство стали

- •5.1.4.4. Кислородно-конвертерный способ производства стали

- •Элементов в металле по ходу продувки в кислородном конвертере

- •Конвертерных газов:

- •5.1.4.5. Выплавка стали в конвертерах дуплекс-процессом

- •Транспортного назначения

- •5.1.4.6. Производство стали в электрических печах

- •5.1.4.6. Разливка стали

- •5.1.4.7. Классификация сталей

- •5.1.4.8. Бездоменные способы получения железа

- •Составы восстановительного и колошникового газов шахтиой восстановительной печи, %

- •5.1.4.9. Получение особо чистого железа

- •5.1.4.10. Производство ферросплавов

- •Удельные расходы шихтовых материалов и электроэнергии при выплавке ферросплавов

- •5.1.5. IV стадия - методы повышения качества стали

- •5.1.6. Современный электросталеплавильный цех по производству трубной непрерывнолитой заготовки

- •Технические характеристики мнлз №1

- •5.2. Производство алюминия

- •5.2.1. Рудная база

- •Из высококремиземистых бокситов

- •5.2.2. II стадия - получение а12о3

- •Выщелачивания бокситов:

- •Алюминатного раствора:

- •Перемешиванием; 2- гидроциклон;

- •5.2.3. III стадия - получение металлического алюминия

- •Р ис. 5.50. Схема электролиза для получения алюминия:

- •5.2.4. IV стадия - получение чистого алюминия

- •5.3. Производство меди

- •5.3.1. Рудная база

- •Химический состав медных руд, %

- •5.3.2. I стадия передела - механическое обогащение руд

- •5.3.3. II стадия - выплавка штейна (химическое обогащение)

- •Пирометаллургическим способом

- •Р ис. 5.56. Схема распределения химических процессов по высоте шахтной печи при полупиритной плавке

- •Тепловой баланс полупиритной плавки

- •Р ис. 5.58. Схема печи для взвешенной плавки:

- •Р ис. 5.59. Схема печи Ванюкова:

- •5.3.4. III стадия - получение черновой меди

- •Р ис. 5.60. Схема горизонтального конвертера:

- •5.3.5. IV стадия - получение чистой меди

- •Распределение элементов медных анодов в процессе электролиза, %

- •5.4. Производство титана

- •5.4.1. I стадия - механическое обогащение ильменитовых руд

- •5.4.2. II стадия - химическое обогащение

- •5.4.3. Ill стадия - получение чистых TiCl4 и то2

- •Непрерывного действия:

- •И кипения (верхняя горизонталь) некоторых хлоридов; штриховкой показан температурный диапазон, в котором производится ректификация TiCl4

- •От примесей:

- •Хлоридов; 7 - бак для сбора высококипящих хлоридов; 8 - запорные и регулирующие краны;

- •5.4.4. Получение конечной продукции

- •Восстановлением TiCl4

- •Для алюмотермического производства ферротитаиа:

- •Производство изделий из металлов и сплавов металлургическими методами

- •6.1. Обработка металлов давлением

- •Классификация процессов обработки металлов давлением. Методы омд

- •Классификация процессов листовой штамповки

- •6.1.1.1. Прокатка

- •6.1.1.2. Ковка

- •Боёк; 3 - обрабатываемое изделие; 4 и 5 - верхний и нижний штампы;

- •6.1.1.3. Штамповка

- •6.1.1.4. Прессование

- •6.1.1.5. Волочение

- •6.1.2. Элементы теории обработки металлов давлением

- •Оценка степени деформации металлического тела

- •Напряженное состояние

- •Принцип минимума энергии деформации (наименьшего сопротивления)

- •Элементы теории продольной прокатки

- •Очаг деформации, угол захвата

- •Опережение и отставание

- •Уширение при прокатке

- •Усилие и давление при прокатке

- •Механическое оборудование прокатных цехов

- •Главная линия прокатного стана и ее элементы

- •Вспомогательное оборудование

- •Классификация прокатных станов

- •Для холодной прокатки жести:

- •И рельсобалочных станах:

- •И трамвайные рельсы; 8 - двутавровая балка; 9 - швеллер; 10 - z-образный профиль

- •Технология прокатного производства

- •Нагрев металла перед омд

- •Калибровка прокатных валков

- •Для упрощения рисунка из девяти калибров приведено только четыре

- •Производство заготовок

- •Стана 900/700/500

- •Производство рельсов и балок

- •Производство листового проката

- •Стана холодной прокатки

- •Обозначения те же, что и на рис. 6.23

- •Производство труб

- •6.2. Литейное производство

- •Принципиальная схема изготовления отливок

- •6.2.2. Формовочные материалы и смеси

- •6.2.2.1. Требования, предъявляемые к формовочным и стержневым смесям

- •Свойства компонентов формовочных и стержневых смесей

- •6.2.3. Изготовление форм

- •6.2.4. Заливка форм металлом

- •Основные элементы литниковых систем

- •Типы литниковых систем

- •6.2.5. Литейные сплавы

- •6.2.6. Дефекты отливок

- •6.2.7. Специальные методы литья

- •6.2.7.1. Литье по выплавляемым моделям

- •С выплавляемыми моделями

- •Литье в металлические формы

- •Литье под давлением

- •Литье под регулируемым давлением

- •Центробежное литье

3.5. Кристаллизация металлов

Большинство металлов при металлургической переработке руд получается в жидком - расплавленном - состоянии. При охлаждении до определенных температур происходит затвердевание металлов - кристаллизация, т.е. формирование кристаллической структуры. Для каждого металла существует своя точно определенная температура кристаллизации (табл. 3.4). Истинная - теоретическая - температура кристаллизации (и равная ей температура плавления) соответствует равенству внутренней энергии металла в жидком и твердом состояниях. В реальных условиях металл всегда кристаллизуется при температурах ниже теоретической, т. е. будучи переохлажденным. Разность температур ∆t = tтеор - tфакт называется степенью переохлаждения.

Чем выше скорость охлаждения, тем больше степень переохлаждения, тем при более низкой температуре кристаллизуется данный металл (рис. 3.8).

Рис. 3.8. Кинетика охлаждения металла:

tТ - теоретическая температура кристаллизации; tф - действительная температура кристаллизации; ∆t - степень переохлаждения; τ - продолжительность кристаллизации; индексы 1, 2, 3 соответствуют скоростям охлаждения V1<V2< V3

ВРЕМЯ

Площадки на кривых охлаждения обусловлены тем, что отвод тепла в окружающую среду компенсируется выделением теплоты кристаллизации. Время существования горизонтальных площадок на кривых и является временем протекания процесса кристаллизации металла.

В ходе кристаллизации одновременно идут два процесса: 1) возникновение зародышевых центров (или центров кристаллизации) и 2) рост кристаллов вокруг этих центров.

Возникновение зародышевых центров. Расплавленный металл представляет беспорядочное скопление атомов, постоянно перемещающихся относительно друг друга. Вместе с тем в расплавах существует так называемый ближний порядок*, когда в каких-то микрообъемах размером в несколько межатомных расстояний случайно возникают группировки атомов, напоминающие расположение атомов в кристалле. Вследствие теплового движения такие группировки неустойчивы: возникнув в одном месте, они затем распадаются, чтобы вновь возникнуть в каких-то других объемах жидкой фазы. Чем ниже температура расплава, тем меньшей кинетической энергией обладают атомы, тем медленнее становится их движение, тем большего размера образуются микрообъемы с упорядоченным расположением частиц и тем больший период времени они существуют. Наконец, при охлаждении металла ниже температуры кристаллизации такие упорядоченные объемы становятся устойчивыми, так как их внутренняя энергия становится меньше, чем в жидком состоянии. Возникшие таким образом микрочастицы кристалла металла начинают играть роль зародышей - центров кристаллизации.

Образование зародышей по описанному механизму - спонтанному или самопроизвольному происходит только при кристаллизации высоко чистых металлов. Чаще, в промышленных металлах, источником образования зародышей являются всевозможные твердые частички (неметаллические включения, оксиды и др.), которые всегда присутствуют в расплаве. Эти частицы выполняют роль зародышевых центров кристаллизации, особенно если параметры решеток примеси и металла близки. Такие зародыши называются гетерогенными.

Рост кристаллов происходит путем присоединения к поверхности возникших зародышей новых атомов из жидкого металла. При этом ориентировка в пространстве кристаллографических осей растущего зерна сохраняется та же, что и у зародыша. Сначала кристаллы растут свободно, образуя правильную геометрическую форму. Но как только соседние кристаллы приходят в соприкосновение, в этом месте рост их прекращается и развиваются другие участки кристаллов. Таким образом, металлы в твердом состоянии представляют собой поликристаллические тела, состоящие из большого числа мелких (1000-0.1мкм), неправильной формы зерен, или кристаллитов (рис.3.9).

Рис. 3.9. Микроструктура малоуглеродистой стали, увеличение xl00

Изменяя условия кристаллизации, можно в определенной степени влиять на качество твердого металла. Это влияние проявляется в основном через размер зерна - чем мельче

зерно, тем лучше механические свойства металла. Размер зерна можно регулировать следующими технологическими факторами:

- скоростью охлаждения жидкого металла: чем больше скорость охлаждения, тем

больше степень переохлаждения, тем больше возникает в единицу времени центров

кристаллизации - тем мельче зерно**;

- степенью перегрева металла над линией ликвидуса: чем выше степень перегрева, тем меньше остается в металле нерасплавившихся твердых частичек, тем сильнее изменится структура жидкого металла, которая будет изменять и структуру закристаллизовавшегося металла;

- введением в расплав модификаторов - мелких тугоплавких частичек, которые выполняют роль дополнительных центров кристаллизации; так, при модифицировании магниевых сплавов (магнезитом, мелом, графитом, карбидами алюминия или кальция) размер зерен уменьшается в десять раз (с 0,2-0,3 до 0,02-0,03 мм).

В некоторых случаях вводимые в металлы модификаторы изменяют не только размер, но и форму зерна. Так, при охлаждении чугуна, модифицированного магнием, графит вместо обычной пластинчатой формы выделяется в виде глобулей (рис. 3.10). В этом случае существенно повышаются механические свойства чугуна.

Рис. 3.10. Основные формы выделений графита в чугунах:

а – грубый пластинчатый в сером литейном чугуне; б - тонко-пластинчатый в модифицированном сером чугуне; в - хлопьевидный в ковком чугуне; г- шаровидный в высокопрочном чугуне.

При медленном охлаждении расплава рост кристалла от своего зародыша происходит равномерно во всех направлениях. При ускоренном охлаждении, которое имеет место в практике, образуются разветвленные, или древовидные, кристаллы - дендриты. Рост кристалла в этом случае происходит с неодинаковой скоростью в разных направлениях.

Для металлов, образующих кубическую решетку, первоначально образуются длинные ветви - так называемые оси первого порядка. Одновременно с удлинением осей первого порядка на их ребрах зарождаются и растут перпендикулярно к ним ветви второго порядка. В свою очередь на осях второго порядка появляются и растут оси третьего порядка (рис. 3.11, а). В конечном счете образуются кристаллы в форме дендритов, между ветвями которых находится еще не затвердевшая часть металла. Правильная форма дендритов искажается в результате столкновения и срастания зерен на поздних этапах процесса. Когда все промежутки между ветвями дендрита заполнены, наблюдать дендритное строение трудно - его можно выявить только после специального травления.

Рис. 3.11. Дендритиая кристаллизация металлов:

а - схема образования дендрита; б - дендритная структура металлов

При заливке металла в металлическую форму (например, при разливке стали в изложницу) кристаллическая структура слитка в различных частях его оказывается неодинаковой.

Процесс кристаллизации стального слитка состоит из трех стадий (рис. 3.12).

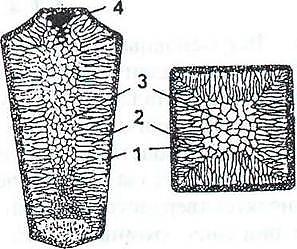

Рис. 3.12. Схема строения стального слитка малоуглеродистой стали

На первой на поверхности слитка образуется зона мелких кристаллов 1 вследствие влияния холодной металлической формы, которая обеспечивает в первые моменты кристаллизации высокую скорость охлаждения, а следовательно, и большую степень переохлаждения. На второй стадии образуется зона вытянутых кристаллов 2, называемых столбчатыми; рост таких кристаллов происходит в направлении отвода тепла. На заключительной, третьей, стадии в середине слитка, где наблюдается наименьшая степень переохлаждения, образуется зона равноосных кристаллов больших размеров 3. В случае сильного перегрева и быстрого охлаждения металла зона столбчатых кристаллов может заполнить

весь объем слитка. Этот вид кристаллизации называют транскристаллизацией.

Относительное распределение в объеме слитка зоны столбчатых и равноосных кристаллов имеет большое практическое значение. Зона столбчатых кристаллов обладает высокой плотностью и прочностью. Однако в местах стыка столбчатых кристаллов скапливается большое количество неметаллических включений, нерастворимых примесей, металл имеет малую пластичность, и при последующей горячей обработке давлением в этих местах могут появиться трещины.

В связи с этим для малопластичных материалов, в том числе и стали, необходимо ограничивать образование зоны столбчатых кристаллов. Для пластичных металлов и сплавов (меди, алюминия и др.) желательно развитие транскристаллизации.

Кристаллизация сплавов сопровождается ликвацией - возникновением химической неоднородности в объеме металла в результате перераспределения фаз. По достижении охлаждающимся расплавом температуры ликвидуса в нем появляются кристаллы наиболее тугоплавкой фазы, которые в зависимости от плотности могут либо всплывать, либо наоборот осаждаться в оставшемся жидком металле. На завершающем этапе кристаллизации ликвация идет по другому механизму - растущие кристаллы основной фазы «оттесняют» легкоплавкие составляющие сплава в ту часть слитка (отливки), которая застывает последней. Этот процесс называют зональной ликвацией.

При кристаллизации стали ликвация из-за увеличения химической неоднородности слитка (отливки) снижает качество металла. Но в некоторых технологиях явление ликвации используют для повышения качества металла.

Кроме зональной существует еще дендритная ликвация, при которой центральные оси дендритов состоят в основном из чистого, более тугоплавкого, металла, а промежутки между осями и ветвями заполняются металлом, содержащим повышенное количество легкоплавких составляющих.

Важной особенностью процесса кристаллизации является уменьшение объема металлов при переходе их из жидкого состояния в твердое. Для различных металлов и сплавов усадка составляет 0,5-6,0%. В начальный момент кристаллизации на поверхности слитка, отливки (в изложнице, в литейной форме) образуется корочка застывшего металла, фиксирующая первоначальный объем жидкого металла. В ходе последующего охлаждения внутри него за счет усадки образуется пустое пространство - усадочная раковина, которая располагается в той части металлического тела, которая кристаллизуется последней. На рисунке 3.12 усадочная раковина 4 находится в головной части слитка.

Технологи-литейщики и прокатчики обязательно учитывают явление усадки металла и образования усадочной раковины при разработке технологий получения металлических изделий.

Сплавы

За исключением сравнительно небольшого числа случаев, когда в технике используются чистые металлы U; Th; Zr; Li; Be - в ядерной энергетике; Ge; Ag; Сu (в электро- и радиотехнике), подавляющее количество изделий, конструкций, машин изготовлено из металлических сплавов, как правило, более дешевых и часто с лучшими физико-химическими и технологическими свойствами по сравнению с чистыми металлами.

Под сплавом понимают вещество, полученное сплавлением двух и более элементов. Сплав, приготовленный преимущественно из металлов и обладающий металлическими свойствами, называется металлическим сплавом.

В расплаве все компоненты (из которых был получен сплав) находятся обычно в атомарном (ионном) состоянии, образуя однородный жидкий раствор. При кристаллизации расплава образуются новые вещества - фазы сплава.

Фазой называют однородную составляющую часть системы, имеющую определенный состав, кристаллическое строение, свойства, одно и то же агрегатное состояние и отделенную от остальных частей системы поверхностями раздела.

Достаточно полную информацию о сплавах дают результаты экспериментальных исследований, обобщенные в виде так называемых диаграмм состояния. Диаграммы состояния позволяют определить фазовый состав сплавов при различных температурах и концентрациях компонентов.

По диаграммам можно установить, какие превращения происходят в сплавах при нагреве и охлаждении, определить равновесные температуры плавления (и затвердевания) сплавов различных составов.

В диаграммах состояния двойных систем по оси ординат откладывается температура, а по оси абсцисс - концентрации компонентов (конечные точки оси абсцисс соответствуют чистым компонентам).

Строятся диаграммы состояния на основе данных термического анализа - с помощью кривых охлаждения сплавов различного состава (рис. 3.13).

Рис. 3.13. Схема построения диаграммы состояния системы

«А-В» (б) по кривым охлаждения сплавов (а)

На участке кривой «А» от tH до tA происходит охлаждение расплавленного компонента А. Площадка при tA свидетельствует о кристаллизации компонента А. Ниже температуры tA идет охлаждение отвердевшего компонента А.

Сплавы кристаллизуются в интервале температур. На кривой охлаждения сплава «1» в интервале температур tm - tn скорость охлаждения меньше, чем на других участках этой линии, что связано с выделением тепла при кристаллизации. Таким образом, tm - температура начала, a tn - температура конца кристаллизации сплава «1». Кривые охлаждения других сплавов имеют аналогичный вид. Исключение составляет сплав состава «Э», который кристаллизуется подобно чистым компонентам А и В - при постоянной температуре tЭ. Таким образом, ниже температуры tЭ все сплавы системы «А-В» находятся в твердом – закристаллизовавшемся состоянии. Если установленные экспериментально точки tm и tn нанести на график (б) при соответствующих составах, то получим диаграмму состояния.

Ниже рассмотрены основные типы диаграмм состояния металлических сплавов.