- •Содержание

- •Введение

- •Возникновение и развитие металлургии

- •История развития металлургии в России. Возникновение и развитие высшего металлургического образования

- •Выдающиеся российские ученые металлурги

- •Павел Петрович Аносов (1799 – 1851 гг.)

- •Павел Матвеевич Обухов

- •Дмитрий Константинович Чернов

- •Владимир Ефимович Грум-Гржимайло

- •Михаил Александрович Павлов

- •Евгений Оскарович Патон (1870 – 1953 гг.)

- •Борис Евгеньевич Патон

- •Николай Тимофеевич Гудцов

- •Иван Павлович Бардин

- •Сергейй Иванович Губкин

- •История развития металлургии и металлургического образования на Урале. Подготовка персонала для металлургических предприятий

- •2.1. Основатель Уральской научно-педагогической школы по обработке металлов давлением

- •Головин Аким Филиппович

- •Развитие теории обработки металлов давлением и работа на заводах

- •Выдрин в.Н. Доктор технических наук, Тарновский и.Я. Доктор технических наук, профессор, основатель кафедры профессор, заведующий кафедрой

- •Создание новых методов расчета формоизменения и силы деформации

- •Красовский н.Н. И Поздеев а.А. Выпускники 1949 г., отличные студенты и спортсмены, стали членами Академии наук ссср

- •Кафедра "Обработка металлов давлением"

- •Основы материаловедения

- •3.1.1. Классификация металлов

- •Средний химический состав земной коры по а.П. Виноградову (мощность 16 км без океана и атмосферы), % мас.

- •3.1.2. Потребительские свойства некоторых металлов и сплавов. Область применения

- •Примерные объемы мирового годового производства некоторых металлов

- •Разбивка нанопорошков по типам

- •3.2. Металлофонд России

- •Кристаллическое строение металлов. Аллотропические или полиморфные превращения

- •От расстояния между ними

- •Элементарной ячейки.

- •Аллотропические формы некоторых металлов

- •3.4. Структура реальных кристаллов

- •3.5. Кристаллизация металлов

- •3.6.1. Диаграмма состояния сплавов, образующих механическую смесь компонентов

- •Механическую смесь компонентов:

- •(Кристаллизации) эвтектики

- •3.6.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •3.6.3. Диаграмма состояния сплавов, образующих ограниченные твердые растворы

- •3.6.4. Диаграмма состояния сплавов, образующих химические соединения

- •Системы Mg-Pb

- •Системы Cu-Zn

- •Свойства и деформация металлов и сплавов

- •Физико-химические и физико-механические свойства металлов и сплавов

- •В таблице Менделеева

- •Физические и механические свойства важнейших металлов

- •3.7.2. Механические свойства металлов и сплавов

- •Деформация металлов и сплавов

- •Сдвига в положение а'в' (б); в - выход дислокации на поверхность кристалла

- •Возврат и рекристаллизация

- •Основы металлургии

- •4.1. Принципиальные основы производства металлов

- •4.2. Руды, подготовка руд к металлургическому переделу

- •4.2.1. Способы добычи руд

- •4.2.2. Цель подготовки руд к металлургическому переделу

- •4.2.3. Дробление и измельчение руд

- •4.2.4. Грохочение и классификация

- •А) в открытом цикле; б) в закрытом

- •4.2.5. Обогащение руд

- •Сепаратора:

- •Для очистки барабана;

- •4.2.6. Обжиг руд

- •Температуры плавления и кипения хлоридов металлов

- •4.2.7. Усреднение

- •4.2.8. Окускование

- •Рекуперации и охлаждения

- •Основы технологии производства важнейших металлов и сплавов

- •5.1. Производство железа – чугунов и сталей

- •5.1.1. Рудная база черной металлургии

- •5.1.2. I стадия - подготовка железных руд к плавке

- •Важнейшие железорудные месторождения России

- •Химические составы железной руды Оленегорского месторождения и полученного из нее концентрата

- •Месторождения

- •5.1.3. II стадия - доменное производство

- •5.1.3.1. Химические процессы в доменной печи

- •5.1.3.2. Управление доменным процессом

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •5.1.3.3. Мероприятия по повышению количества воздуха, вдуваемого в печь

- •5.1.3.4. Устройство и оборудование доменной печи

- •Ленточными конвейерами (галереи обозначены стрелками)

- •В доменную печь:

- •5 .1.3.5. Устройства для подачи и нагрева дутья

- •И «на дутье» (б):

- •5.1.3.6. Устройства для обслуживания горна и уборки чугуна и шлака

- •Огнеупорной массы; 6 - механизм поворота пушки к летке; 7 - защелка; 8 - люк для загрузки огнеупорной массы

- •Доменной печи:

- •5.1.3.7. Использование продуктов доменной плавки

- •5.1.4. III стадия - сталеплавильное производство

- •5.1.4.1. Принципиальные основы сталеплавильного производства

- •Химические составы чугуна и стали

- •5.1.4.2. Шлаковый режим сталеплавильного процесса

- •5.1.4.3. Мартеновское производство стали

- •5.1.4.4. Кислородно-конвертерный способ производства стали

- •Элементов в металле по ходу продувки в кислородном конвертере

- •Конвертерных газов:

- •5.1.4.5. Выплавка стали в конвертерах дуплекс-процессом

- •Транспортного назначения

- •5.1.4.6. Производство стали в электрических печах

- •5.1.4.6. Разливка стали

- •5.1.4.7. Классификация сталей

- •5.1.4.8. Бездоменные способы получения железа

- •Составы восстановительного и колошникового газов шахтиой восстановительной печи, %

- •5.1.4.9. Получение особо чистого железа

- •5.1.4.10. Производство ферросплавов

- •Удельные расходы шихтовых материалов и электроэнергии при выплавке ферросплавов

- •5.1.5. IV стадия - методы повышения качества стали

- •5.1.6. Современный электросталеплавильный цех по производству трубной непрерывнолитой заготовки

- •Технические характеристики мнлз №1

- •5.2. Производство алюминия

- •5.2.1. Рудная база

- •Из высококремиземистых бокситов

- •5.2.2. II стадия - получение а12о3

- •Выщелачивания бокситов:

- •Алюминатного раствора:

- •Перемешиванием; 2- гидроциклон;

- •5.2.3. III стадия - получение металлического алюминия

- •Р ис. 5.50. Схема электролиза для получения алюминия:

- •5.2.4. IV стадия - получение чистого алюминия

- •5.3. Производство меди

- •5.3.1. Рудная база

- •Химический состав медных руд, %

- •5.3.2. I стадия передела - механическое обогащение руд

- •5.3.3. II стадия - выплавка штейна (химическое обогащение)

- •Пирометаллургическим способом

- •Р ис. 5.56. Схема распределения химических процессов по высоте шахтной печи при полупиритной плавке

- •Тепловой баланс полупиритной плавки

- •Р ис. 5.58. Схема печи для взвешенной плавки:

- •Р ис. 5.59. Схема печи Ванюкова:

- •5.3.4. III стадия - получение черновой меди

- •Р ис. 5.60. Схема горизонтального конвертера:

- •5.3.5. IV стадия - получение чистой меди

- •Распределение элементов медных анодов в процессе электролиза, %

- •5.4. Производство титана

- •5.4.1. I стадия - механическое обогащение ильменитовых руд

- •5.4.2. II стадия - химическое обогащение

- •5.4.3. Ill стадия - получение чистых TiCl4 и то2

- •Непрерывного действия:

- •И кипения (верхняя горизонталь) некоторых хлоридов; штриховкой показан температурный диапазон, в котором производится ректификация TiCl4

- •От примесей:

- •Хлоридов; 7 - бак для сбора высококипящих хлоридов; 8 - запорные и регулирующие краны;

- •5.4.4. Получение конечной продукции

- •Восстановлением TiCl4

- •Для алюмотермического производства ферротитаиа:

- •Производство изделий из металлов и сплавов металлургическими методами

- •6.1. Обработка металлов давлением

- •Классификация процессов обработки металлов давлением. Методы омд

- •Классификация процессов листовой штамповки

- •6.1.1.1. Прокатка

- •6.1.1.2. Ковка

- •Боёк; 3 - обрабатываемое изделие; 4 и 5 - верхний и нижний штампы;

- •6.1.1.3. Штамповка

- •6.1.1.4. Прессование

- •6.1.1.5. Волочение

- •6.1.2. Элементы теории обработки металлов давлением

- •Оценка степени деформации металлического тела

- •Напряженное состояние

- •Принцип минимума энергии деформации (наименьшего сопротивления)

- •Элементы теории продольной прокатки

- •Очаг деформации, угол захвата

- •Опережение и отставание

- •Уширение при прокатке

- •Усилие и давление при прокатке

- •Механическое оборудование прокатных цехов

- •Главная линия прокатного стана и ее элементы

- •Вспомогательное оборудование

- •Классификация прокатных станов

- •Для холодной прокатки жести:

- •И рельсобалочных станах:

- •И трамвайные рельсы; 8 - двутавровая балка; 9 - швеллер; 10 - z-образный профиль

- •Технология прокатного производства

- •Нагрев металла перед омд

- •Калибровка прокатных валков

- •Для упрощения рисунка из девяти калибров приведено только четыре

- •Производство заготовок

- •Стана 900/700/500

- •Производство рельсов и балок

- •Производство листового проката

- •Стана холодной прокатки

- •Обозначения те же, что и на рис. 6.23

- •Производство труб

- •6.2. Литейное производство

- •Принципиальная схема изготовления отливок

- •6.2.2. Формовочные материалы и смеси

- •6.2.2.1. Требования, предъявляемые к формовочным и стержневым смесям

- •Свойства компонентов формовочных и стержневых смесей

- •6.2.3. Изготовление форм

- •6.2.4. Заливка форм металлом

- •Основные элементы литниковых систем

- •Типы литниковых систем

- •6.2.5. Литейные сплавы

- •6.2.6. Дефекты отливок

- •6.2.7. Специальные методы литья

- •6.2.7.1. Литье по выплавляемым моделям

- •С выплавляемыми моделями

- •Литье в металлические формы

- •Литье под давлением

- •Литье под регулируемым давлением

- •Центробежное литье

Технические характеристики мнлз №1

Параметр |

Показатель |

|

Тип МНЛЗ |

Сортовая радиальная |

|

Количество ручьев, шт |

5 |

|

Радиус МНЛЗ, м |

9 |

|

Радиусы разгиба, м |

9 - 16 |

|

Расстояние между ручьями, мм |

1400 |

|

Металлургическая длина, м |

23,9 |

|

Диаметр заготовки, мм |

Ø150 и Ø220 |

|

Вместимость сталеразливочного ковша, т |

120 |

|

Опора разливочного ковша |

Подъемно-поворотный стенд |

|

Максимальная вместимость промковша, т |

31 |

|

Рабочий уровень металла в промковше |

800 мм (28 тонн) |

|

Контроль уровня металла в промковше |

Автоматический (по весу металла в промковше) |

|

Опора промковша |

Тележка, оборудованная подъёмной системой |

|

Гильза кристаллизатора кр. 150 мм |

С изгибом длиной 800 мм; конусность - технология CONVEX |

|

Гильза кристаллизатора кр.220 мм |

С изгибом длиной 800 мм; толщина стенки гильзы – 16,25 мм конусность - технология CONVEX |

|

Регулирование потока стали между промковшом и кристаллизатором |

Стопор-моноблок |

|

Шлаковое покрытие металла в кристаллизаторе для разливки закрытой струей |

Шлакообразующая смесь (ШОС) |

|

Контроль уровня стали в кристаллизаторе |

Датчик радиоактивного типа (Co60) |

|

Перемешивание металла |

Устройство электромагнитного перемешивания (ЭМП) в кристаллизаторе |

|

Механизм качания |

Резонансный с гидравлическим приводом |

|

Параметры качания |

Частота качания, качаний/мин |

50 - 400 |

Амплитуда, мм |

0 - 7 |

|

Охлаждение в зоне вторичного охлаждения (ЗВО) |

Водяное |

|

Выпрямление заготовки |

Непрерывная правка заготовки |

|

Диапазон скоростей вытягивания, м/мин |

0 - 7,0 |

|

Резка заготовки |

Газокислородная |

|

Длина порезанных заготовок, м |

4,5 - 12 |

|

Тип затравки |

Жесткая |

|

Система разгрузки |

Холодильник с шагающими балками и накопительная платформа |

|

Маркировка заготовок |

Два маркировщика: один обслуживает 1, 2 и 3 ручей, а другой 4 и 5 |

|

Таблица 5.9

Технические характеристики МНЛЗ №2

Параметр |

Значение |

|

Тип МНЛЗ |

Блюмовая, радиальная, с плавным разгибом |

|

Количество ручьев |

3 шт. |

|

Разливаемые форматы сечений НЛЗ, мм |

круг, 220, круг 460, круг 550 |

|

Радиус разгиба, м |

R1=12; R2=16; R3=31; |

|

Расстояние между ручьями, мм |

1900 |

|

Металлургическая длина, м |

32,3 |

|

Диаметр заготовки, мм |

Ø220, Ø460, Ø550 и Ø600 |

|

Вместимость сталеразливочного ковша, т |

120 |

|

Опора разливочного ковша |

Подъемно-поворотный стенд |

|

Максимальная вместимость промковша, т |

24,7 |

|

Рабочий уровень металла в промковше |

800 мм (22,7 т) |

|

Контроль уровня металла в промковше |

Автоматический (по весу металла в промковше) |

|

Опора промковша |

Тележка, оборудованная подъёмной системой |

|

Гильза кристаллизатора кр.220 мм |

параболическая |

|

Гильза кристаллизатора кр.460 мм |

одна конусная |

|

Гильза кристаллизатора кр.550 мм |

3-х конусная |

|

Регулирование потока стали между промковшом и кристаллизатором |

Стопор-моноблок |

|

Шлаковое покрытие металла в кристаллизаторе для разливки закрытой струей |

Шлакообразующая смесь (ШОС) |

|

Контроль уровня стали в кристаллизаторе |

Датчик радиоактивного типа (Co60) |

|

Перемешивание металла |

Устройство электромагнитного перемешивания (ЭМП) в кристаллизаторе |

|

Механизм качания |

Резонансный с гидравлическим приводом |

|

Параметры качания |

Частота качания, качаний/мин |

20 - 240 |

Амплитуда, мм |

1 - 4 |

|

Охлаждение в ЗВО |

Водяное |

|

Выпрямление заготовки |

Непрерывная правка заготовки |

|

Диапазон скоростей вытягивания, м/мин |

0 - 5,0 |

|

Резка заготовки |

Газокислородная |

|

Длина порезанных заготовок, м |

3,5 - 12 |

|

Тип затравки |

Гибкая (рессорно-листовая) |

|

Система разгрузки |

Заготовки диаметром 220 мм передаются на шагающий холодильник, а заготовки диаметрами от 270 до 600 мм направляются непосредственно в конец холодильника на сборную решетку |

|

Маркировка заготовок |

Один маркировщик на три ручья |

|

Промежуточный ковш представляет из себя емкость дельтообразной формы с установленными в днище стаканами-дозаторами и стопорами-моноблоками для регулирования потока металла в кристаллизаторы. После установки сталеразливочного и промежуточного ковшей в позицию разливки и открытия шибера начинается наполнение промежуточного ковша жидким металлом до заданного уровня, а затем открытие стопорами стаканов-дозаторов промковша и наполнение кристаллизаторов жидкой сталью. Кристаллизатор состоит из внешнего корпуса и установленной внутри него изогнутой конусной гильзы с зазором для водяного охлаждения между ними. Гильза изготавливается из специального сплава на основе меди (Cu-Ag) с внутренним хромистым покрытием. Внешний корпус кристаллизатора состоит из коррозионностойкой стали с механически обработанной внутренней поверхностью. Все кристаллизаторы оснащены электромагнитной мешалкой с целью получения плотной и равномерной структуры стального слитка.

Кристаллизатор предназначен для приема и удержания жидкой стали и для формирования корочки металла. Устанавливается кристаллизатор на стол качания по отношению, к которому конструкция кристаллизатора самоцентрирующаяся, что позволяет быстро выполнить его замену. Все соединения линий водяного охлаждения автоматически уплотняются в момент установки кристаллизатора на столе качания. Кристаллизатор оборудован системой автоматического поддержания уровня металла и системой смазки рабочей поверхности гильзы. В качестве смазки используют шлакообразующие смеси (ШОС) для разливки стали закрытой струей или минеральные масла для разливки стали открытой струей.

Узел качания кристаллизатора обеспечивает:

1) более равномерное распределение смазки по поверхности гильзы;

2) получение качественной поверхности заготовки;

3) увеличение срока службы гильзы кристаллизатора за счет уменьшения трения между стальной заготовкой и медной гильзой.

Качание кристаллизатора происходит вдоль радиуса литья с регулируемой амплитудой и частотой. Реальная траектория качания кристаллизатора совпадает с теоретической в строго определенных пределах.

После наполнения кристаллизатора жидким металлом до заданного уровня происходит автоматический запуск ручья: включается механизм качания кристаллизатора, подача воды на вторичное охлаждение, вытягивание заготовки введенной в нижнюю часть кристаллизатора затравкой. Затравка обеспечивает запуск ручья за счет того, что вначале удерживает жидкую сталь в кристаллизаторе (образует временное дно), а затем протягивает заготовку по всем поддерживающим роликам.

Присоединение головки затравки к ручью (заготовке) происходит с помощью расходуемого металлического холодильника (замораживателя), обеспечивающего его быстрое отсоединение, после чего затравки паркуются. Тянуще-правильный агрегат (ТПА) обеспечивает многорадиусное выпрямление заготовки на границе твердой и жидкой фаз, исключающее образование как междендридных, так и поверхностных трещин.

Первичное охлаждение отливаемой заготовки происходит в кристаллизаторе за счет отдачи тепла жидкого металла гильзе кристаллизатора. Сформированный таким образом слиток заготовки выводится из кристаллизатора на заданной регулируемой скорости, и внутренняя кристаллизация слитка завершается под воздействием водяного охлаждения в закрытой камере, именуемой «зоной вторичного охлаждения» (ЗВО) (рис. 5.41).

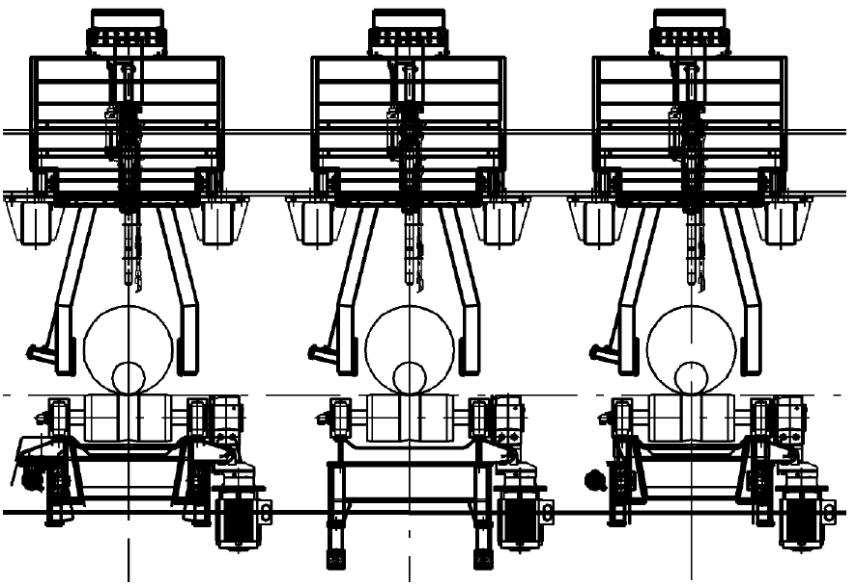

Рис. 5.41. ЗВО сортовой МНЛЗ

Конструкция системы вторичного охлаждения основывается на математической модели затвердевания и теплопередачи. Система охлаждения подразделяется на ряд независимых зон. Каждая зона контролируется системой автоматизации 2-го уровня по отдельности. Такая конструкция позволяет постепенно снижать коэффициент теплопередачи к концу зоны охлаждения и предотвращает появления как поверхностных, так и внутренних дефектов. Охлаждение в ЗВО производится с помощью расположенных в ней водораспылительных форсунок.

По завершению кристаллизации, слиток заготовки выводится и правится с помощью правильного узла (ТПА) (рис. 5.42), обеспечивающего правку его искривленной формы в прямую, и непрерывность резки на машинах газовой резки (МГР) (рис. 5.43), в процессе которой выводимый слиток не приостанавливается, но продолжает свое движение: по завершению своего выхода слиток заготовки разгружается на участок отгрузки.

Рис. 5.42. Вытягивания НЛЗ с помощью ТПА

Рис. 5.43. МГР МНЛЗ №1 Рис.5.44. МГР МНЛЗ №2

Для идентификации заготовок они автоматически клеймятся механическим клеймом на специальных машинах.

В процессе разливки стали обеспечиваются требуемые геометрические размеры заготовки, а так же её макроструктура.