- •Содержание

- •Введение

- •Возникновение и развитие металлургии

- •История развития металлургии в России. Возникновение и развитие высшего металлургического образования

- •Выдающиеся российские ученые металлурги

- •Павел Петрович Аносов (1799 – 1851 гг.)

- •Павел Матвеевич Обухов

- •Дмитрий Константинович Чернов

- •Владимир Ефимович Грум-Гржимайло

- •Михаил Александрович Павлов

- •Евгений Оскарович Патон (1870 – 1953 гг.)

- •Борис Евгеньевич Патон

- •Николай Тимофеевич Гудцов

- •Иван Павлович Бардин

- •Сергейй Иванович Губкин

- •История развития металлургии и металлургического образования на Урале. Подготовка персонала для металлургических предприятий

- •2.1. Основатель Уральской научно-педагогической школы по обработке металлов давлением

- •Головин Аким Филиппович

- •Развитие теории обработки металлов давлением и работа на заводах

- •Выдрин в.Н. Доктор технических наук, Тарновский и.Я. Доктор технических наук, профессор, основатель кафедры профессор, заведующий кафедрой

- •Создание новых методов расчета формоизменения и силы деформации

- •Красовский н.Н. И Поздеев а.А. Выпускники 1949 г., отличные студенты и спортсмены, стали членами Академии наук ссср

- •Кафедра "Обработка металлов давлением"

- •Основы материаловедения

- •3.1.1. Классификация металлов

- •Средний химический состав земной коры по а.П. Виноградову (мощность 16 км без океана и атмосферы), % мас.

- •3.1.2. Потребительские свойства некоторых металлов и сплавов. Область применения

- •Примерные объемы мирового годового производства некоторых металлов

- •Разбивка нанопорошков по типам

- •3.2. Металлофонд России

- •Кристаллическое строение металлов. Аллотропические или полиморфные превращения

- •От расстояния между ними

- •Элементарной ячейки.

- •Аллотропические формы некоторых металлов

- •3.4. Структура реальных кристаллов

- •3.5. Кристаллизация металлов

- •3.6.1. Диаграмма состояния сплавов, образующих механическую смесь компонентов

- •Механическую смесь компонентов:

- •(Кристаллизации) эвтектики

- •3.6.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •3.6.3. Диаграмма состояния сплавов, образующих ограниченные твердые растворы

- •3.6.4. Диаграмма состояния сплавов, образующих химические соединения

- •Системы Mg-Pb

- •Системы Cu-Zn

- •Свойства и деформация металлов и сплавов

- •Физико-химические и физико-механические свойства металлов и сплавов

- •В таблице Менделеева

- •Физические и механические свойства важнейших металлов

- •3.7.2. Механические свойства металлов и сплавов

- •Деформация металлов и сплавов

- •Сдвига в положение а'в' (б); в - выход дислокации на поверхность кристалла

- •Возврат и рекристаллизация

- •Основы металлургии

- •4.1. Принципиальные основы производства металлов

- •4.2. Руды, подготовка руд к металлургическому переделу

- •4.2.1. Способы добычи руд

- •4.2.2. Цель подготовки руд к металлургическому переделу

- •4.2.3. Дробление и измельчение руд

- •4.2.4. Грохочение и классификация

- •А) в открытом цикле; б) в закрытом

- •4.2.5. Обогащение руд

- •Сепаратора:

- •Для очистки барабана;

- •4.2.6. Обжиг руд

- •Температуры плавления и кипения хлоридов металлов

- •4.2.7. Усреднение

- •4.2.8. Окускование

- •Рекуперации и охлаждения

- •Основы технологии производства важнейших металлов и сплавов

- •5.1. Производство железа – чугунов и сталей

- •5.1.1. Рудная база черной металлургии

- •5.1.2. I стадия - подготовка железных руд к плавке

- •Важнейшие железорудные месторождения России

- •Химические составы железной руды Оленегорского месторождения и полученного из нее концентрата

- •Месторождения

- •5.1.3. II стадия - доменное производство

- •5.1.3.1. Химические процессы в доменной печи

- •5.1.3.2. Управление доменным процессом

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •5.1.3.3. Мероприятия по повышению количества воздуха, вдуваемого в печь

- •5.1.3.4. Устройство и оборудование доменной печи

- •Ленточными конвейерами (галереи обозначены стрелками)

- •В доменную печь:

- •5 .1.3.5. Устройства для подачи и нагрева дутья

- •И «на дутье» (б):

- •5.1.3.6. Устройства для обслуживания горна и уборки чугуна и шлака

- •Огнеупорной массы; 6 - механизм поворота пушки к летке; 7 - защелка; 8 - люк для загрузки огнеупорной массы

- •Доменной печи:

- •5.1.3.7. Использование продуктов доменной плавки

- •5.1.4. III стадия - сталеплавильное производство

- •5.1.4.1. Принципиальные основы сталеплавильного производства

- •Химические составы чугуна и стали

- •5.1.4.2. Шлаковый режим сталеплавильного процесса

- •5.1.4.3. Мартеновское производство стали

- •5.1.4.4. Кислородно-конвертерный способ производства стали

- •Элементов в металле по ходу продувки в кислородном конвертере

- •Конвертерных газов:

- •5.1.4.5. Выплавка стали в конвертерах дуплекс-процессом

- •Транспортного назначения

- •5.1.4.6. Производство стали в электрических печах

- •5.1.4.6. Разливка стали

- •5.1.4.7. Классификация сталей

- •5.1.4.8. Бездоменные способы получения железа

- •Составы восстановительного и колошникового газов шахтиой восстановительной печи, %

- •5.1.4.9. Получение особо чистого железа

- •5.1.4.10. Производство ферросплавов

- •Удельные расходы шихтовых материалов и электроэнергии при выплавке ферросплавов

- •5.1.5. IV стадия - методы повышения качества стали

- •5.1.6. Современный электросталеплавильный цех по производству трубной непрерывнолитой заготовки

- •Технические характеристики мнлз №1

- •5.2. Производство алюминия

- •5.2.1. Рудная база

- •Из высококремиземистых бокситов

- •5.2.2. II стадия - получение а12о3

- •Выщелачивания бокситов:

- •Алюминатного раствора:

- •Перемешиванием; 2- гидроциклон;

- •5.2.3. III стадия - получение металлического алюминия

- •Р ис. 5.50. Схема электролиза для получения алюминия:

- •5.2.4. IV стадия - получение чистого алюминия

- •5.3. Производство меди

- •5.3.1. Рудная база

- •Химический состав медных руд, %

- •5.3.2. I стадия передела - механическое обогащение руд

- •5.3.3. II стадия - выплавка штейна (химическое обогащение)

- •Пирометаллургическим способом

- •Р ис. 5.56. Схема распределения химических процессов по высоте шахтной печи при полупиритной плавке

- •Тепловой баланс полупиритной плавки

- •Р ис. 5.58. Схема печи для взвешенной плавки:

- •Р ис. 5.59. Схема печи Ванюкова:

- •5.3.4. III стадия - получение черновой меди

- •Р ис. 5.60. Схема горизонтального конвертера:

- •5.3.5. IV стадия - получение чистой меди

- •Распределение элементов медных анодов в процессе электролиза, %

- •5.4. Производство титана

- •5.4.1. I стадия - механическое обогащение ильменитовых руд

- •5.4.2. II стадия - химическое обогащение

- •5.4.3. Ill стадия - получение чистых TiCl4 и то2

- •Непрерывного действия:

- •И кипения (верхняя горизонталь) некоторых хлоридов; штриховкой показан температурный диапазон, в котором производится ректификация TiCl4

- •От примесей:

- •Хлоридов; 7 - бак для сбора высококипящих хлоридов; 8 - запорные и регулирующие краны;

- •5.4.4. Получение конечной продукции

- •Восстановлением TiCl4

- •Для алюмотермического производства ферротитаиа:

- •Производство изделий из металлов и сплавов металлургическими методами

- •6.1. Обработка металлов давлением

- •Классификация процессов обработки металлов давлением. Методы омд

- •Классификация процессов листовой штамповки

- •6.1.1.1. Прокатка

- •6.1.1.2. Ковка

- •Боёк; 3 - обрабатываемое изделие; 4 и 5 - верхний и нижний штампы;

- •6.1.1.3. Штамповка

- •6.1.1.4. Прессование

- •6.1.1.5. Волочение

- •6.1.2. Элементы теории обработки металлов давлением

- •Оценка степени деформации металлического тела

- •Напряженное состояние

- •Принцип минимума энергии деформации (наименьшего сопротивления)

- •Элементы теории продольной прокатки

- •Очаг деформации, угол захвата

- •Опережение и отставание

- •Уширение при прокатке

- •Усилие и давление при прокатке

- •Механическое оборудование прокатных цехов

- •Главная линия прокатного стана и ее элементы

- •Вспомогательное оборудование

- •Классификация прокатных станов

- •Для холодной прокатки жести:

- •И рельсобалочных станах:

- •И трамвайные рельсы; 8 - двутавровая балка; 9 - швеллер; 10 - z-образный профиль

- •Технология прокатного производства

- •Нагрев металла перед омд

- •Калибровка прокатных валков

- •Для упрощения рисунка из девяти калибров приведено только четыре

- •Производство заготовок

- •Стана 900/700/500

- •Производство рельсов и балок

- •Производство листового проката

- •Стана холодной прокатки

- •Обозначения те же, что и на рис. 6.23

- •Производство труб

- •6.2. Литейное производство

- •Принципиальная схема изготовления отливок

- •6.2.2. Формовочные материалы и смеси

- •6.2.2.1. Требования, предъявляемые к формовочным и стержневым смесям

- •Свойства компонентов формовочных и стержневых смесей

- •6.2.3. Изготовление форм

- •6.2.4. Заливка форм металлом

- •Основные элементы литниковых систем

- •Типы литниковых систем

- •6.2.5. Литейные сплавы

- •6.2.6. Дефекты отливок

- •6.2.7. Специальные методы литья

- •6.2.7.1. Литье по выплавляемым моделям

- •С выплавляемыми моделями

- •Литье в металлические формы

- •Литье под давлением

- •Литье под регулируемым давлением

- •Центробежное литье

Возврат и рекристаллизация

Наклепанный металл стремится самопроизвольно перейти в более равновесное состояние (с меньшим уровнем свободной энергии). Происходит это в результате диффузии атомов в металле. Решающее влияние на скорость диффузионных процессов оказывает температура. С ее повышением в деформированном металле идут процессы возврата и рекристаллизации. В ходе первого процесса снимается часть внутренних остаточных напряжений, устраняются искажения кристаллической решетки, уменьшается количество вакансий, дислокаций и других дефектов. Но никаких видимых изменений в микроструктуре металла при этом не наблюдается.

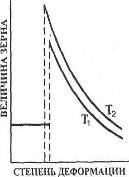

При рекристаллизации существенно меняется структура и свойства металла (рис.3.27).

В ходе первичной рекристаллизации (при Т = 0,4Тпл, К) происходит образование новых равноосных зерен, исчезает волокнистая структура металла. При этом растет пластичность (d), а прочностные свойства снижаются. При более высоких температурах (выше t1) происходит увеличение размеров зерен за счет объединения более мелких. Этот процесс называют собирательной рекристаллизацией.

Размер зерен металла оказывает большое влияние на его свойства. Для получения высокой прочности и вязкости следует получать мелкозернистую структуру. Для повышения магнитных свойств трансформаторной стали, наоборот, нужно крупное зерно. Размер зерен металла зависит как от условий деформации (степени, температуры), так и от условий рекристаллизации (температуры, продолжительности). При холодной деформации - при температурах ниже порога рекристаллизации (Т < 0,4Тпл) - процесс идет с образованием волокнистой структуры металла и наклепа.

При малых степенях деформации рекристаллизации в ходе нагревания не происходит. При степенях деформации 3-15% размер зерен после отжига резко возрастает и может во много раз превысить размер исходного зерна (рис. 3.28). При более высоких степенях деформации зерна становятся более мелкими. Повышение температуры и времени отжига всегда увеличивает размер зерен.

Рис. 3.28. Влияние степени деформации и

температуры отжига на величину зерна металла

Если деформация проводится при высоких температурах (0,60-0,75Тпл) - горячая деформация - процессы рекристаллизации идут одновременно с деформацией.

Основы металлургии

4.1. Принципиальные основы производства металлов

Исходным сырьём для производства абсолютного большинства металлов являются минеральные образования, добываемые из земной коры, - руды. В результате проведения научных исследований в лабораториях и на производстве разрабатывают технологическую схему металлургического передела руды, т. е. последовательность и оптимальные условия операций (физических и химических процессов), при которых достигаются наиболее высокие технико-экономические показатели процесса по себестоимости и по качеству получаемого продукта – металла.

В практике применяются сотни разнообразных технологических схем получения металлов. Однако принципиальная сущность всех этих схем одна и та же – отделение данного металла от пустой породы и сопутствующих элементов.

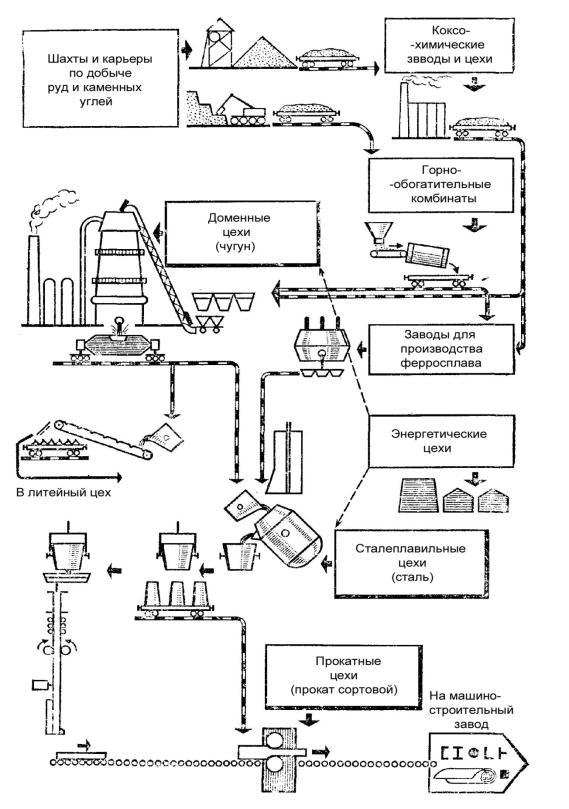

Современное металлургическое производство представляет собой сложный комплекс различных производств, базирующийся на месторождениях руд, коксующихся углей, энергетических мощностях. Оно включает следующие комбинаты, заводы, цехи (рис. 4.1):

1) шахты и карьеры по добыче руд и каменных углей;

2) горно-обогатительные комбинаты, где подготовляют руды к плавке, т. е. обогащают их;

3) коксохимические заводы или цехи, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов;

4) энергетические цехи для получения сжатого воздуха (для дутья доменных печей), кислорода, а также очистки газов металлургических производств;

5) доменные цехи для выплавки чугуна и ферросплавов;

6) заводы для производства ферросплавов;

7) сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные) для производства стали;

8) прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат - балки, рельсы, прутки, проволоку, а также лист и т. д.

Для удобства анализа металлургического производства весь комплекс операций, входящих в технологические схемы, целесообразно разделить на четыре стадии, на каждой из которых решается определенная задача:

Рис. 4.1. Схема современного металлургического производства

Как правило, на первой стадии технологического процесса производят отделение от рудного минерала максимально возможного количества пустой породы механическими способами, используя различия рудного минерала и минералов пустой породы в плотности, магнитной восприимчивости, электрических свойствах, смачиваемости поверхности частиц жидкостью. При этом руда разделяется на две части: концентрат, куда переходит основное количество природного рудного минерала, и хвосты, состоящие главным образом из пустой породы.

При механическом обогащении руд невозможно полное отделение металла от сопутствующих соединений - в концентрате всегда имеется достаточно большое количество частиц, представляющих сростки рудного минерала с пустой породой. Содержание пустой породы в концентратах изменяется примерно от 10% для железных руд и до 80-90% для руд цветных металлов.

Удаление оставшегося количества пустой породы руды производят на второй стадии технологической схемы химико-металлургическими методами, используя различия в растворимости рудного минерала и пустой породы в химических реагентах или различия в плотностях расплавленных металлической и шлаковой фаз. В тех случаях, когда не удаётся найти эффективный способ разделения пустой породы и природного рудного минерала, последний путем химической обработки преобразуют в другое соединение, существенно отличающееся по своим физико-химическим свойствам от пустой породы.

Итогом процессов второй стадии технологической схемы является получение либо химического соединения данного металла (содержащего небольшое количество примесей), либо металлический сплав.

Иногда для краткости вторую стадию называют стадией получения «химического» концентрата.

На третьей стадии в одних технологических схемах получают «черновой» металл (загрязненный примесями), в других - чистое химическое соединение металла, которое обычно служит исходным материалом для получения чистого металла на следующей стадии.

На последней, четвёртой стадии, получают чистый металл восстановлением соответствующего химического соединения или путем очистки «чернового» металла.

Разнообразные операции, которые осуществляют на различных стадиях металлургического передела (указанные на схеме на с. 72), в зависимости от особенностей их проведения можно разделить на три группы:

- пирометаллургические, протекающие при высоких температурах (700- 2000°С): обжиг, восстановительные и окислительные плавки, возгонка, дистилляция;

- гидрометаллургические, когда проводят обработку рудного сырья водными растворами кислот, щелочей или солей, при которой извлекаемый металл переводится в раствор, а пустая порода остается в виде твердого остатка, Обработку ведут при относительно невысоких температурах: 20-300°С;

- электрометаллургические, при которых используют электрический ток для проведения окислительно-восстановительных процессов в водных растворах или расплавленных солях, в результате чего на одном из электродов выделяется целевой металл.

В большинстве технологических схем получения металлов используются комбинации указанных выше трех методов.

Технологические схемы получения металлов оказываются тем сложнее, чем меньше концентрация данного металла в сырье и чем больше в нём примесей, чем ближе физико-химические свойства примесей к свойствам извлекаемого металла, чем чище по содержанию примесей требуется получить металл или его химическое соединение.

Во многих случаях для получения данного металла разработано по нескольку вариантов технологических схем на отдельных стадиях передела:

- в зависимости от того, в виде какого рудного минерала присутствует металл в руде;

- какую конечную цель преследовали разработчики схем: добиться максимальной простоты или экономичности схемы, получить металл с минимальным содержанием примесей.

Конечной продукцией металлургического производства могут быть чистые металлы, их сплавы с другими элементами, а также химические соединения (например, оксиды). При этом металлы и их сплавы получают в большинстве случаев в виде расплава, который разливают в различной величины и формы слитки. Но тугоплавкие металлы получаются в виде порошков или пористой массы - губки, которые превращают в компактные образцы либо с помощью дуговой или электронно-лучевой плавки, либо методом порошковой металлургии.