- •Содержание

- •Введение

- •Возникновение и развитие металлургии

- •История развития металлургии в России. Возникновение и развитие высшего металлургического образования

- •Выдающиеся российские ученые металлурги

- •Павел Петрович Аносов (1799 – 1851 гг.)

- •Павел Матвеевич Обухов

- •Дмитрий Константинович Чернов

- •Владимир Ефимович Грум-Гржимайло

- •Михаил Александрович Павлов

- •Евгений Оскарович Патон (1870 – 1953 гг.)

- •Борис Евгеньевич Патон

- •Николай Тимофеевич Гудцов

- •Иван Павлович Бардин

- •Сергейй Иванович Губкин

- •История развития металлургии и металлургического образования на Урале. Подготовка персонала для металлургических предприятий

- •2.1. Основатель Уральской научно-педагогической школы по обработке металлов давлением

- •Головин Аким Филиппович

- •Развитие теории обработки металлов давлением и работа на заводах

- •Выдрин в.Н. Доктор технических наук, Тарновский и.Я. Доктор технических наук, профессор, основатель кафедры профессор, заведующий кафедрой

- •Создание новых методов расчета формоизменения и силы деформации

- •Красовский н.Н. И Поздеев а.А. Выпускники 1949 г., отличные студенты и спортсмены, стали членами Академии наук ссср

- •Кафедра "Обработка металлов давлением"

- •Основы материаловедения

- •3.1.1. Классификация металлов

- •Средний химический состав земной коры по а.П. Виноградову (мощность 16 км без океана и атмосферы), % мас.

- •3.1.2. Потребительские свойства некоторых металлов и сплавов. Область применения

- •Примерные объемы мирового годового производства некоторых металлов

- •Разбивка нанопорошков по типам

- •3.2. Металлофонд России

- •Кристаллическое строение металлов. Аллотропические или полиморфные превращения

- •От расстояния между ними

- •Элементарной ячейки.

- •Аллотропические формы некоторых металлов

- •3.4. Структура реальных кристаллов

- •3.5. Кристаллизация металлов

- •3.6.1. Диаграмма состояния сплавов, образующих механическую смесь компонентов

- •Механическую смесь компонентов:

- •(Кристаллизации) эвтектики

- •3.6.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •3.6.3. Диаграмма состояния сплавов, образующих ограниченные твердые растворы

- •3.6.4. Диаграмма состояния сплавов, образующих химические соединения

- •Системы Mg-Pb

- •Системы Cu-Zn

- •Свойства и деформация металлов и сплавов

- •Физико-химические и физико-механические свойства металлов и сплавов

- •В таблице Менделеева

- •Физические и механические свойства важнейших металлов

- •3.7.2. Механические свойства металлов и сплавов

- •Деформация металлов и сплавов

- •Сдвига в положение а'в' (б); в - выход дислокации на поверхность кристалла

- •Возврат и рекристаллизация

- •Основы металлургии

- •4.1. Принципиальные основы производства металлов

- •4.2. Руды, подготовка руд к металлургическому переделу

- •4.2.1. Способы добычи руд

- •4.2.2. Цель подготовки руд к металлургическому переделу

- •4.2.3. Дробление и измельчение руд

- •4.2.4. Грохочение и классификация

- •А) в открытом цикле; б) в закрытом

- •4.2.5. Обогащение руд

- •Сепаратора:

- •Для очистки барабана;

- •4.2.6. Обжиг руд

- •Температуры плавления и кипения хлоридов металлов

- •4.2.7. Усреднение

- •4.2.8. Окускование

- •Рекуперации и охлаждения

- •Основы технологии производства важнейших металлов и сплавов

- •5.1. Производство железа – чугунов и сталей

- •5.1.1. Рудная база черной металлургии

- •5.1.2. I стадия - подготовка железных руд к плавке

- •Важнейшие железорудные месторождения России

- •Химические составы железной руды Оленегорского месторождения и полученного из нее концентрата

- •Месторождения

- •5.1.3. II стадия - доменное производство

- •5.1.3.1. Химические процессы в доменной печи

- •5.1.3.2. Управление доменным процессом

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •5.1.3.3. Мероприятия по повышению количества воздуха, вдуваемого в печь

- •5.1.3.4. Устройство и оборудование доменной печи

- •Ленточными конвейерами (галереи обозначены стрелками)

- •В доменную печь:

- •5 .1.3.5. Устройства для подачи и нагрева дутья

- •И «на дутье» (б):

- •5.1.3.6. Устройства для обслуживания горна и уборки чугуна и шлака

- •Огнеупорной массы; 6 - механизм поворота пушки к летке; 7 - защелка; 8 - люк для загрузки огнеупорной массы

- •Доменной печи:

- •5.1.3.7. Использование продуктов доменной плавки

- •5.1.4. III стадия - сталеплавильное производство

- •5.1.4.1. Принципиальные основы сталеплавильного производства

- •Химические составы чугуна и стали

- •5.1.4.2. Шлаковый режим сталеплавильного процесса

- •5.1.4.3. Мартеновское производство стали

- •5.1.4.4. Кислородно-конвертерный способ производства стали

- •Элементов в металле по ходу продувки в кислородном конвертере

- •Конвертерных газов:

- •5.1.4.5. Выплавка стали в конвертерах дуплекс-процессом

- •Транспортного назначения

- •5.1.4.6. Производство стали в электрических печах

- •5.1.4.6. Разливка стали

- •5.1.4.7. Классификация сталей

- •5.1.4.8. Бездоменные способы получения железа

- •Составы восстановительного и колошникового газов шахтиой восстановительной печи, %

- •5.1.4.9. Получение особо чистого железа

- •5.1.4.10. Производство ферросплавов

- •Удельные расходы шихтовых материалов и электроэнергии при выплавке ферросплавов

- •5.1.5. IV стадия - методы повышения качества стали

- •5.1.6. Современный электросталеплавильный цех по производству трубной непрерывнолитой заготовки

- •Технические характеристики мнлз №1

- •5.2. Производство алюминия

- •5.2.1. Рудная база

- •Из высококремиземистых бокситов

- •5.2.2. II стадия - получение а12о3

- •Выщелачивания бокситов:

- •Алюминатного раствора:

- •Перемешиванием; 2- гидроциклон;

- •5.2.3. III стадия - получение металлического алюминия

- •Р ис. 5.50. Схема электролиза для получения алюминия:

- •5.2.4. IV стадия - получение чистого алюминия

- •5.3. Производство меди

- •5.3.1. Рудная база

- •Химический состав медных руд, %

- •5.3.2. I стадия передела - механическое обогащение руд

- •5.3.3. II стадия - выплавка штейна (химическое обогащение)

- •Пирометаллургическим способом

- •Р ис. 5.56. Схема распределения химических процессов по высоте шахтной печи при полупиритной плавке

- •Тепловой баланс полупиритной плавки

- •Р ис. 5.58. Схема печи для взвешенной плавки:

- •Р ис. 5.59. Схема печи Ванюкова:

- •5.3.4. III стадия - получение черновой меди

- •Р ис. 5.60. Схема горизонтального конвертера:

- •5.3.5. IV стадия - получение чистой меди

- •Распределение элементов медных анодов в процессе электролиза, %

- •5.4. Производство титана

- •5.4.1. I стадия - механическое обогащение ильменитовых руд

- •5.4.2. II стадия - химическое обогащение

- •5.4.3. Ill стадия - получение чистых TiCl4 и то2

- •Непрерывного действия:

- •И кипения (верхняя горизонталь) некоторых хлоридов; штриховкой показан температурный диапазон, в котором производится ректификация TiCl4

- •От примесей:

- •Хлоридов; 7 - бак для сбора высококипящих хлоридов; 8 - запорные и регулирующие краны;

- •5.4.4. Получение конечной продукции

- •Восстановлением TiCl4

- •Для алюмотермического производства ферротитаиа:

- •Производство изделий из металлов и сплавов металлургическими методами

- •6.1. Обработка металлов давлением

- •Классификация процессов обработки металлов давлением. Методы омд

- •Классификация процессов листовой штамповки

- •6.1.1.1. Прокатка

- •6.1.1.2. Ковка

- •Боёк; 3 - обрабатываемое изделие; 4 и 5 - верхний и нижний штампы;

- •6.1.1.3. Штамповка

- •6.1.1.4. Прессование

- •6.1.1.5. Волочение

- •6.1.2. Элементы теории обработки металлов давлением

- •Оценка степени деформации металлического тела

- •Напряженное состояние

- •Принцип минимума энергии деформации (наименьшего сопротивления)

- •Элементы теории продольной прокатки

- •Очаг деформации, угол захвата

- •Опережение и отставание

- •Уширение при прокатке

- •Усилие и давление при прокатке

- •Механическое оборудование прокатных цехов

- •Главная линия прокатного стана и ее элементы

- •Вспомогательное оборудование

- •Классификация прокатных станов

- •Для холодной прокатки жести:

- •И рельсобалочных станах:

- •И трамвайные рельсы; 8 - двутавровая балка; 9 - швеллер; 10 - z-образный профиль

- •Технология прокатного производства

- •Нагрев металла перед омд

- •Калибровка прокатных валков

- •Для упрощения рисунка из девяти калибров приведено только четыре

- •Производство заготовок

- •Стана 900/700/500

- •Производство рельсов и балок

- •Производство листового проката

- •Стана холодной прокатки

- •Обозначения те же, что и на рис. 6.23

- •Производство труб

- •6.2. Литейное производство

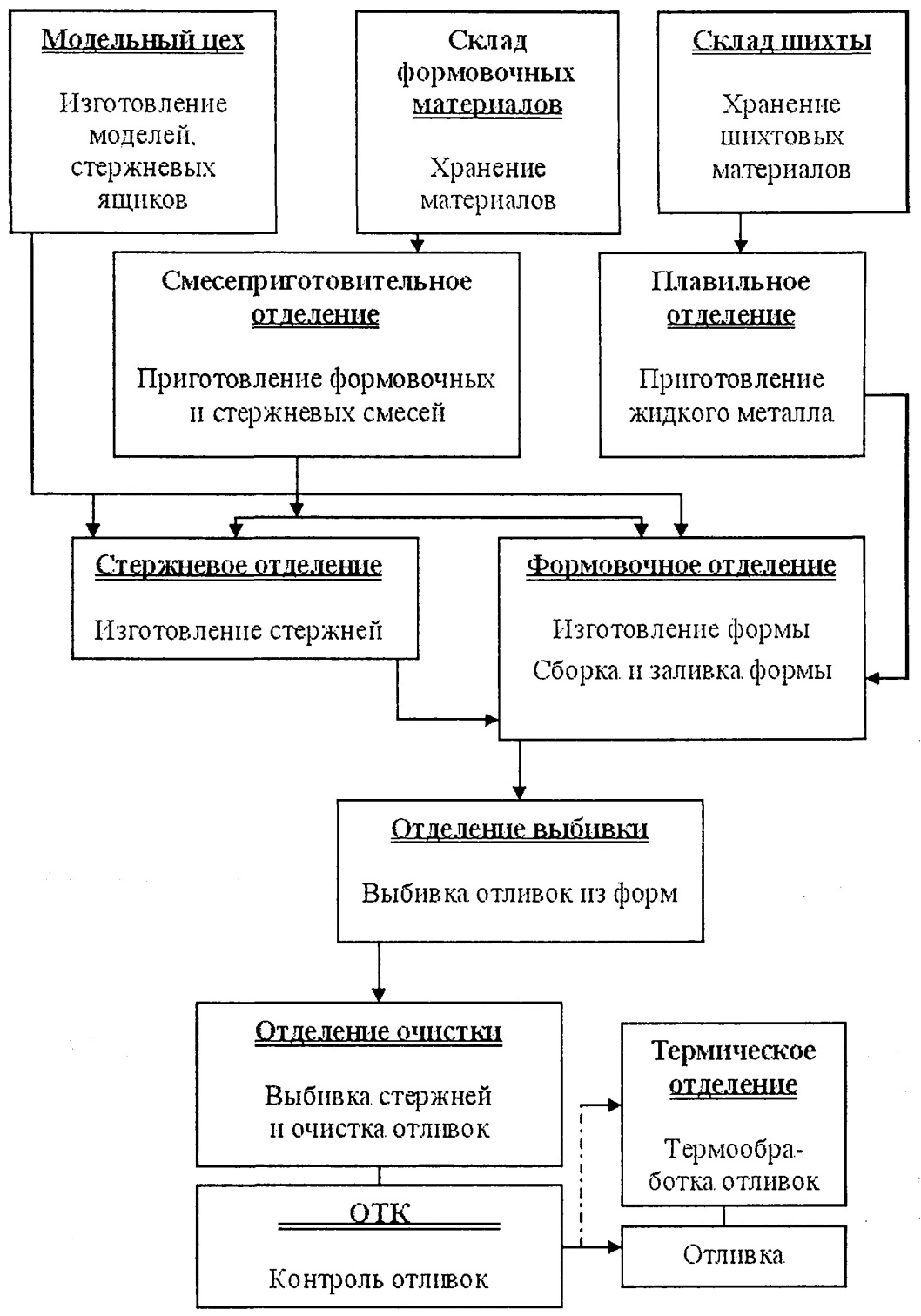

- •Принципиальная схема изготовления отливок

- •6.2.2. Формовочные материалы и смеси

- •6.2.2.1. Требования, предъявляемые к формовочным и стержневым смесям

- •Свойства компонентов формовочных и стержневых смесей

- •6.2.3. Изготовление форм

- •6.2.4. Заливка форм металлом

- •Основные элементы литниковых систем

- •Типы литниковых систем

- •6.2.5. Литейные сплавы

- •6.2.6. Дефекты отливок

- •6.2.7. Специальные методы литья

- •6.2.7.1. Литье по выплавляемым моделям

- •С выплавляемыми моделями

- •Литье в металлические формы

- •Литье под давлением

- •Литье под регулируемым давлением

- •Центробежное литье

6.2.2. Формовочные материалы и смеси

Формовочная смесь - сыпучий материал, из которого изготовляются формы, состоит из трёх компонентов: основных (песок, глина), связующих и добавок.

Анализ показывает, что около 50% брака отливок возникает по причине плохого качества смесей, обусловленного либо неудовлетворительным качеством исходных компонентов, либо нарушениями в технологии приготовления смесей.

6.2.2.1. Требования, предъявляемые к формовочным и стержневым смесям

Материалы, используемые для приготовления формовочных и стержневых смесей, и сами смеси должны обладать определённым комплексом свойств, обеспечивающих получение качественных отливок. Важнейшие из них следующие.

Прочность - способность формы не разрушаться при сборке и транспортировке и при воздействии на неё струи расплавленного метала.

Пластичность - свойство смеси точно воспроизводить отпечаток модели.

Податливость - способность смеси сокращаться в объёме, не препятствуя усадке отливки.

Огнеупорность и термохимическая стойкость - смесь при сопри¬косновении с расплавленным металлом не должна плавиться, спекаться, вступать в химическое взаимодействие с металлом (не пригорать к отливкам).

Газопроницаемость - способность смеси пропускать газы, образующиеся при заливке формы металлом (при недостаточной газопроницаемости в отливке могут образоваться газовые пузыри и раковины).

Газотворная способность - в процессе заливки формы металлом количество образующихся газов должно быть минимальным. Этому же должна способствовать и минимальная гигроскопичность смеси.

Выбиваемость - свойство смеси терять прочность после затвердевания отливки и легко удаляться из полости формы.

Рис. 6.27. Схема технологического процесса изготовления отливок в песчаных формах

Свойства компонентов формовочных и стержневых смесей

Главным компонентом смесей является кварцевый песок, на 90-96% состоящий из SiО2. Диоксид кремния обладает высокой огнеупорностью (tпл =1713°С), но содержащиеся в зёрнах кварца примеси (слюда, полевые шпаты, оксиды железа и др.) снижают его огнеупорность. При заливке форм слой песка, соприкасающийся с расплавленным металлом, быстро нагревается. При определённых температурах кварцит испытывает модификационные пре-вращения, сопровождающиеся изменением объёма, в результате чего происходит разрушение зерен - образующаяся пылевидная фракция ухудшает физико-химические свойства формовочной смеси. В случае повторного использования формовочная смесь должна подвергаться регенерации, главная задача которой - удаление тонкодисперсных частиц.

Основным связующим материалом в формовочных и стержневых смесях является глина. Обволакивая зёрна песка, она связывает их друг с другом и, таким образом, придаёт смеси необходимую прочность и одновременно пластичность. Пластичность глины тем больше, чем больше содержится в ней частичек меньше 1 мкм. Такие мелкие - коллоидные - составляющие глины при смачивании водой переходят в гелеобразное состояние, обеспечивающее необходимую прочность смеси и её пластичность. По минералогическому составу коллоидные фракции глины представлены гидроалюмосиликатами – Al2O3∙nSiО2∙nH2O, главным из которых является каолинит (n = 2).

Способность глины служить связующим веществом сохраняется до температуры 400°С. При нагревании до более высоких температур глина теряет кристаллизационную влагу, и в ней происходят необратимые превращения.

Глины (как и песок) обладают высокой огнеупорностью - температура плавления большинства глин составляет около 1700°С.

В литейном производстве кроме каолинитовых глин применяют бетониты, отличающиеся большим содержанием коллоидной составляющей. Однако эти положительные свойства бетонит сохраняет только до температур 120-200°С.

Количество глины в формовочных смесях достигает 10-15%. Однако большое содержание глины ухудшает газопроницаемость и противопригарные свойства формовочных смесей. Особенно нежелательно использование глины в стержневых смесях, подвергающихся более высоким динамическим и температурным воздействиям. Это вынуждает использовать для приготовления смесей специальные связующие добавки.

Связующие материалы в стержневых и формовочных смесях должны обеспечивать определённую прочность смеси в сыром и сухом состояниях, быстрое высыхание стержня или формы и минимальную гигроскопичность, лёгкое удаление стержня из отливки при выбивке, податливость, пластичность смесей. Кроме того, связующие материалы должны быть дешёвыми и недефицитными.

Выделяют следующие группы связующих материалов.

Масляные связующие и их заменители. Лучшими связующими, придающими стержневым смесям исключительно высокие физико-механические свойства, являются растительные масла. Несмотря на свою дефицитность, растительные масла и сейчас применяют для изготовления особо ответственных и сложных отливок. Песчано-масляные смеси обладают высокой газопроницаемостью, хорошей пластичностью и не прилипают к стенкам ящика. Стержни совершенно негигроскопичны, могут храниться длительное время, очень прочны в сухом состоянии. Например, льняное масло даёт на технологической пробе удельный предел прочности при растяжении не ниже 600 кПа. В качестве заменителей масел используют натуральные и синтетические олифы, олифу оксоль и ряд синтетических связующих, в которые входит то или иное количество растительного масла.

Связующие, расплавляющиеся при нагревании, обволакивают зёрна песка тонким слоем и после затвердевания образуют прочную плёнку, связывающую зёрна песка между собой. Типичным представителем этой группы является канифоль. Аналогично канифоли действуют торфяной и древесные пеки, битумы. Смеси на связующих данной группы имеют хорошую прочность в сухом состоянии и совершенно негигроскопичны. Недостатком их является низкая прочность стержней в горячем состоянии.

Связующие материалы органического происхождения применяют в виде водных суспензий и растворов. К этой группе связующих относятся декстрин, кормовая патока, сульфитно-спиртовая барда. Эти материалы редко применяют как самостоятельные связующие, но они входят в состав многих синтетических связующих.

Синтетические связующие на основе органических материалов. Широко распространены во всех литейных цехах связующие СП и СБ. Связующее СП представляет собой эмульсию сульфитно-спиртовой барды (93-95%) с окисленным петролатумом, а связующее СБ - эмульсию сульфитно-спиртовой барды (80-85%) с тяжёлой фракцией сланцевой смолы ГТФ. Положительными качествами этих связующих является не только высокая прочность высушенных смесей, но и сокращение времени сушки в 2-3 раза по сравнению со смесями на других связующих.

Неорганические связующие материалы. Наиболее распространены цемент, жидкое стекло, гипс. В качестве связующего материала можно применять цемент только наивысших марок - 500 или 600. Основное преимущество применения песчано-цементных смесей состоит в том, что не требуется искусственной сушки стержней в сушилах, так как смесь твердеет при комнатной температуре в течение 24-72 часов.

Жидкое, или растворимое, стекло (представляющие силикаты К2О∙nSiО2 или Na2О∙ nSiО2) имеет наибольшее распространение из всех неорганических связующих материалов. Связывание песчинок в этом случае происходит в результате выделения и гидратации кремнезёма, который затем образует твёрдые оболочки между зёрнами.

Связующие на основе синтетических смол. Эти связующие используют для приготовления холоднотвердеющих (ХТС) и горячетвердеющих (ГТС) смесей. В качестве связующих в ХТС применяют карбомидофурановые (КФ-90, КФ-70, КФ-40) и фенолофурановые смолы. Их полимеризация происходит в присутствии катализаторов. Для приготовления ГТС используют мочевиноформальдегидные смолы (М-56, М-6, У КС), фенолоформальдегидные, фурановые смолы, которые при нагреве до 220-240°С размягчаются, связывают зёрна песка, а при дальнейшем нагреве полимеризуются, придавая стержню прочность.

Для предотвращения пригара и повышения чистоты поверхности отливок в формовочные смеси дают каменноугольную пыль, древесные опилки, а поверхность форм и стержней покрывают тонким слоем противопригарных материалов. Для сырых форм применяют припылы, для сухих - противо-пригарные краски. В этих материалах используют порошок MgO, древесный уголь, бетонит, порошок графита, маршалит, циркон и др.