- •Содержание

- •Введение

- •Возникновение и развитие металлургии

- •История развития металлургии в России. Возникновение и развитие высшего металлургического образования

- •Выдающиеся российские ученые металлурги

- •Павел Петрович Аносов (1799 – 1851 гг.)

- •Павел Матвеевич Обухов

- •Дмитрий Константинович Чернов

- •Владимир Ефимович Грум-Гржимайло

- •Михаил Александрович Павлов

- •Евгений Оскарович Патон (1870 – 1953 гг.)

- •Борис Евгеньевич Патон

- •Николай Тимофеевич Гудцов

- •Иван Павлович Бардин

- •Сергейй Иванович Губкин

- •История развития металлургии и металлургического образования на Урале. Подготовка персонала для металлургических предприятий

- •2.1. Основатель Уральской научно-педагогической школы по обработке металлов давлением

- •Головин Аким Филиппович

- •Развитие теории обработки металлов давлением и работа на заводах

- •Выдрин в.Н. Доктор технических наук, Тарновский и.Я. Доктор технических наук, профессор, основатель кафедры профессор, заведующий кафедрой

- •Создание новых методов расчета формоизменения и силы деформации

- •Красовский н.Н. И Поздеев а.А. Выпускники 1949 г., отличные студенты и спортсмены, стали членами Академии наук ссср

- •Кафедра "Обработка металлов давлением"

- •Основы материаловедения

- •3.1.1. Классификация металлов

- •Средний химический состав земной коры по а.П. Виноградову (мощность 16 км без океана и атмосферы), % мас.

- •3.1.2. Потребительские свойства некоторых металлов и сплавов. Область применения

- •Примерные объемы мирового годового производства некоторых металлов

- •Разбивка нанопорошков по типам

- •3.2. Металлофонд России

- •Кристаллическое строение металлов. Аллотропические или полиморфные превращения

- •От расстояния между ними

- •Элементарной ячейки.

- •Аллотропические формы некоторых металлов

- •3.4. Структура реальных кристаллов

- •3.5. Кристаллизация металлов

- •3.6.1. Диаграмма состояния сплавов, образующих механическую смесь компонентов

- •Механическую смесь компонентов:

- •(Кристаллизации) эвтектики

- •3.6.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •3.6.3. Диаграмма состояния сплавов, образующих ограниченные твердые растворы

- •3.6.4. Диаграмма состояния сплавов, образующих химические соединения

- •Системы Mg-Pb

- •Системы Cu-Zn

- •Свойства и деформация металлов и сплавов

- •Физико-химические и физико-механические свойства металлов и сплавов

- •В таблице Менделеева

- •Физические и механические свойства важнейших металлов

- •3.7.2. Механические свойства металлов и сплавов

- •Деформация металлов и сплавов

- •Сдвига в положение а'в' (б); в - выход дислокации на поверхность кристалла

- •Возврат и рекристаллизация

- •Основы металлургии

- •4.1. Принципиальные основы производства металлов

- •4.2. Руды, подготовка руд к металлургическому переделу

- •4.2.1. Способы добычи руд

- •4.2.2. Цель подготовки руд к металлургическому переделу

- •4.2.3. Дробление и измельчение руд

- •4.2.4. Грохочение и классификация

- •А) в открытом цикле; б) в закрытом

- •4.2.5. Обогащение руд

- •Сепаратора:

- •Для очистки барабана;

- •4.2.6. Обжиг руд

- •Температуры плавления и кипения хлоридов металлов

- •4.2.7. Усреднение

- •4.2.8. Окускование

- •Рекуперации и охлаждения

- •Основы технологии производства важнейших металлов и сплавов

- •5.1. Производство железа – чугунов и сталей

- •5.1.1. Рудная база черной металлургии

- •5.1.2. I стадия - подготовка железных руд к плавке

- •Важнейшие железорудные месторождения России

- •Химические составы железной руды Оленегорского месторождения и полученного из нее концентрата

- •Месторождения

- •5.1.3. II стадия - доменное производство

- •5.1.3.1. Химические процессы в доменной печи

- •5.1.3.2. Управление доменным процессом

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •5.1.3.3. Мероприятия по повышению количества воздуха, вдуваемого в печь

- •5.1.3.4. Устройство и оборудование доменной печи

- •Ленточными конвейерами (галереи обозначены стрелками)

- •В доменную печь:

- •5 .1.3.5. Устройства для подачи и нагрева дутья

- •И «на дутье» (б):

- •5.1.3.6. Устройства для обслуживания горна и уборки чугуна и шлака

- •Огнеупорной массы; 6 - механизм поворота пушки к летке; 7 - защелка; 8 - люк для загрузки огнеупорной массы

- •Доменной печи:

- •5.1.3.7. Использование продуктов доменной плавки

- •5.1.4. III стадия - сталеплавильное производство

- •5.1.4.1. Принципиальные основы сталеплавильного производства

- •Химические составы чугуна и стали

- •5.1.4.2. Шлаковый режим сталеплавильного процесса

- •5.1.4.3. Мартеновское производство стали

- •5.1.4.4. Кислородно-конвертерный способ производства стали

- •Элементов в металле по ходу продувки в кислородном конвертере

- •Конвертерных газов:

- •5.1.4.5. Выплавка стали в конвертерах дуплекс-процессом

- •Транспортного назначения

- •5.1.4.6. Производство стали в электрических печах

- •5.1.4.6. Разливка стали

- •5.1.4.7. Классификация сталей

- •5.1.4.8. Бездоменные способы получения железа

- •Составы восстановительного и колошникового газов шахтиой восстановительной печи, %

- •5.1.4.9. Получение особо чистого железа

- •5.1.4.10. Производство ферросплавов

- •Удельные расходы шихтовых материалов и электроэнергии при выплавке ферросплавов

- •5.1.5. IV стадия - методы повышения качества стали

- •5.1.6. Современный электросталеплавильный цех по производству трубной непрерывнолитой заготовки

- •Технические характеристики мнлз №1

- •5.2. Производство алюминия

- •5.2.1. Рудная база

- •Из высококремиземистых бокситов

- •5.2.2. II стадия - получение а12о3

- •Выщелачивания бокситов:

- •Алюминатного раствора:

- •Перемешиванием; 2- гидроциклон;

- •5.2.3. III стадия - получение металлического алюминия

- •Р ис. 5.50. Схема электролиза для получения алюминия:

- •5.2.4. IV стадия - получение чистого алюминия

- •5.3. Производство меди

- •5.3.1. Рудная база

- •Химический состав медных руд, %

- •5.3.2. I стадия передела - механическое обогащение руд

- •5.3.3. II стадия - выплавка штейна (химическое обогащение)

- •Пирометаллургическим способом

- •Р ис. 5.56. Схема распределения химических процессов по высоте шахтной печи при полупиритной плавке

- •Тепловой баланс полупиритной плавки

- •Р ис. 5.58. Схема печи для взвешенной плавки:

- •Р ис. 5.59. Схема печи Ванюкова:

- •5.3.4. III стадия - получение черновой меди

- •Р ис. 5.60. Схема горизонтального конвертера:

- •5.3.5. IV стадия - получение чистой меди

- •Распределение элементов медных анодов в процессе электролиза, %

- •5.4. Производство титана

- •5.4.1. I стадия - механическое обогащение ильменитовых руд

- •5.4.2. II стадия - химическое обогащение

- •5.4.3. Ill стадия - получение чистых TiCl4 и то2

- •Непрерывного действия:

- •И кипения (верхняя горизонталь) некоторых хлоридов; штриховкой показан температурный диапазон, в котором производится ректификация TiCl4

- •От примесей:

- •Хлоридов; 7 - бак для сбора высококипящих хлоридов; 8 - запорные и регулирующие краны;

- •5.4.4. Получение конечной продукции

- •Восстановлением TiCl4

- •Для алюмотермического производства ферротитаиа:

- •Производство изделий из металлов и сплавов металлургическими методами

- •6.1. Обработка металлов давлением

- •Классификация процессов обработки металлов давлением. Методы омд

- •Классификация процессов листовой штамповки

- •6.1.1.1. Прокатка

- •6.1.1.2. Ковка

- •Боёк; 3 - обрабатываемое изделие; 4 и 5 - верхний и нижний штампы;

- •6.1.1.3. Штамповка

- •6.1.1.4. Прессование

- •6.1.1.5. Волочение

- •6.1.2. Элементы теории обработки металлов давлением

- •Оценка степени деформации металлического тела

- •Напряженное состояние

- •Принцип минимума энергии деформации (наименьшего сопротивления)

- •Элементы теории продольной прокатки

- •Очаг деформации, угол захвата

- •Опережение и отставание

- •Уширение при прокатке

- •Усилие и давление при прокатке

- •Механическое оборудование прокатных цехов

- •Главная линия прокатного стана и ее элементы

- •Вспомогательное оборудование

- •Классификация прокатных станов

- •Для холодной прокатки жести:

- •И рельсобалочных станах:

- •И трамвайные рельсы; 8 - двутавровая балка; 9 - швеллер; 10 - z-образный профиль

- •Технология прокатного производства

- •Нагрев металла перед омд

- •Калибровка прокатных валков

- •Для упрощения рисунка из девяти калибров приведено только четыре

- •Производство заготовок

- •Стана 900/700/500

- •Производство рельсов и балок

- •Производство листового проката

- •Стана холодной прокатки

- •Обозначения те же, что и на рис. 6.23

- •Производство труб

- •6.2. Литейное производство

- •Принципиальная схема изготовления отливок

- •6.2.2. Формовочные материалы и смеси

- •6.2.2.1. Требования, предъявляемые к формовочным и стержневым смесям

- •Свойства компонентов формовочных и стержневых смесей

- •6.2.3. Изготовление форм

- •6.2.4. Заливка форм металлом

- •Основные элементы литниковых систем

- •Типы литниковых систем

- •6.2.5. Литейные сплавы

- •6.2.6. Дефекты отливок

- •6.2.7. Специальные методы литья

- •6.2.7.1. Литье по выплавляемым моделям

- •С выплавляемыми моделями

- •Литье в металлические формы

- •Литье под давлением

- •Литье под регулируемым давлением

- •Центробежное литье

5.1.3.1. Химические процессы в доменной печи

Главным химическим процессом является восстановление оксидов железа. Из трех реагентов-восстановителей в доменной печи: С; СО и Н2 – основным по объему восстановительной работы является СО.

Оксиды железа можно отнести к категории относительно легко восстановимых. Железорудные материалы (агломерат, окатыши) начинают восстанавливаться после нагревания до 250 – 400оС. Восстановление Fe2О3 до металлического железа при

Рис. 5.4. Профиль доменной t > 572°С проходит последовательно через все промежуточные

печи объемом 5000 м3 оксиды:

3Fe2О3 + СО = 2Fe3О4 + СО2 + 111 кДж/кг Fe; (5.1)

Fe3О4 + СО = 3FeO + СО2 - 125 кДж/кг Fe; (5.2)

FeO + СО = Fe + СО2 + 244 кДж/кг Fe. (5.3)

Подобным образом эти реакции идут до 800-900°С.

Схема процесса восстановления существенно изменяется при более высоких температурах, при которых выделяющийся СО2 способен взаимодействовать с углеродом кокса:

СО2 + С = 2СО - 2970 кДж/кг Fe. (5.4)

Если восстанавливался FeO, то конечным результатом идущих последовательно друг за другом реакций (5.3) и (5.4) будет их алгебраическая сумма:

FeO + С = Fe + СО - 2726 кДж/кг Fe. (5.5)

Реакцию (5.5) называют реакцией прямого восстановления. В отличие от этой схемы, реакции (5.1) - (5.3), в которых конечным газообразным продуктом восстановления является СО2, называют непрямым или косвенным восстановлением.

Таким образом, в зависимости от схемы восстановления доменную печь можно разбить на две зоны:

- верхнюю, до горизонта с температурой примерно 1000°С, в которой идет косвенное восстановление,

- нижнюю, где идет восстановление оставшихся оксидов железа прямым путем.

Существуют различные способы оценки количеств железа, восстанавливающихся прямым и косвенным путем. Часто используют степень прямого восстановления rd, представляющую собой отношение количества железа, восстановленного прямым путем из FeO, ко всему количеству железа в FeO.

Теоретическим анализом установлено, что минимальный расход кокса в доменной плавке получается при степени прямого восстановления около 0,2. На практике большинство доменных печей работает с rd = 0,4-0,5. Отсюда вытекает главное направление совершенствования доменной плавки - разработка и применение мероприятий, ведущих к снижению степени прямого восстановления или, что то же самое, к повышению степени косвенного восстановления. Очевидно, чем больше железа восстановится в верхней части печи (в зоне косвенного восстановления), тем меньшее количество FeO перейдет в зону прямого восстановления. Расчеты показывают, что при снижении величины rd на 0,1 получается экономия удельного расхода кокса около 25 кг/т чуг. (примерно 5% отн.).

Степень прямого восстановления железа при доменной плавке снижают путем:

а) повышения восстановимости рудного материала в результате увеличения удельной поверхности материала (дроблением крупных кусков агломерата), замены обычного агломерата офлюсованным, обладающим лучшей восстановимостью;

б) повышения восстановительной способности газовой фазы, главным образом благодаря использованию в доменной плавке природного газа, в продуктах горения которого в горне доменной печи содержится 60% восстановителей - СО и Н2.

Восстановление оксида железа водородом идет по тем же реакциям, что и с помощью СО. Отличие заключается только в том, что все реакции восстановления эндотермические.

Общая степень восстановления железа в доменной печи (независимо от соотношения прямого и косвенного восстановления) очень высокая - 99,8%. Содержание FeO в доменном шлаке составляет 0,5-0,7%).

Восстановление других элементов. В железорудных материалах и золе кокса имеются оксиды других элементов, которые частично могут восстанавливаться в условиях доменной плавки.

Восстановление марганца. Высшие оксиды марганца легко восстанавливаются непрямым путем. Низший оксид МnО восстанавливается с помощью углерода:

(МnО) + С = [Мn] + СО - 5260 кДж/кг Мn.

и только частично. Очевидно, что для повышения степени восстановления Мn требуется увеличивать температуры в горне печи (увеличением расхода кокса). Так как восстановление марганца идет из расплава, то существенную роль играет его состав и прежде всего основность - отношение CaO/SiO2. Поскольку МnО обладает основными свойствами, то для повышения степени восстановления Мn требуются шлаки более высокой основности. Практически в доменной печи восстанавливается 50-70% Мn от его содержания в шихте. В обычном чугуне содержание марганца не превышает 1%.

Восстановление фосфора. В доменной печи фосфор полностью восстанавливается по реакции:

(СаО)3•Р2О5 + 5С = 3(СаО) + 2[Р] + 5СО - 26700 кДж/кг Р.

Восстановление фосфора существенно облегчает наличие в шлаке значительного количества SiО2 (которое снижает активность образующегося СаО) и расплавленного железа, в котором растворяется восстановленный фосфор. Оба эти процесса сильно смещают положение равновесия реакции вправо - в сторону образования элементарного фосфора - реакция оказывается «завершенной». Таким образом, в доменной плавке бороться с фосфором невозможно.

Содержание фосфора в передельном чугуне обычно не превышает 0,3%.

Восстановление кремния. Диоксид кремния также способен в небольших количествах восстанавливаться в доменной печи по реакции:

(SiО2) + 2С = [Si] + 2СО - 22700 кДж/кг Si.

Решающее влияние на восстановление кремния в доменной печи оказывает температура в нижней части печи, которая, как уже отмечали, может регулироваться удельным расходом кокса. Содержание Si составляет 0,5-1,0% - для передельных чугунов и доходит до 3,5% в литейных чугунах. При этом степень восстановления кремния составляет 5-20%.

Частично в доменной печи могут восстанавливаться V(70-80%), Сг(80-90%), Ti(3-5%). Из рисунка 4.28 хорошо видно, что такие элементы, как Сu, Ni, Pb, Со, As обладают малым сродством к кислороду и легко восстанавливаются. Наоборот, оксиды Са, Mg, А1 - это прочные соединения и в доменной печи не восстанавливаются (переходят в шлак).

Поведение цинка. Хотя цинк и не ухудшает качество чугуна, доменщики относят его к вредным примесям руд, так как цинк и его соединения разрушают огнеупорную кладку печи. В практике были случаи, когда из-за возникающих громадных напряжений, вызванных отложениями цинковых соединений в зазоре между огнеупорной кладкой и кожухом доменной печи, происходили многометровые разрывы стального кожуха печи (толщиной листа 40-50 мм).

Особенность поведения цинка заключается в том, что он совершает круговорот в доменной печи. Оксид цинка восстанавливается в нижних горизонтах печи при температурах выше 1000°С. Восстановленный цинк немедленно испаряется и поднимается вверх с газами. В верхней части печи в результате взаимодействия с СО2 цинк окисляется, конденсируется на кусках шихты и опускается вниз, где процесс повторяется. Поэтому даже небольшие концентрации Zn в рудах постепенно приводят к накоплению его во внутреннем пространстве печи и к отмеченным негативным последствиям. Содержание цинка в рудах ограничивается пределом 0,1%.

Поведение серы. Технологи обращают особое внимание на поведение серы в плавке, чтобы не допустить слишком большого ее содержания в чугуне, а следовательно и в стали, так как даже небольшие концентрации серы в стали резко ухудшают ее свойства.

Исследования показывают, что некоторая часть серы шихты - в среднем около 5% (относит.) - в виде паров S2 выносится из печи с газом. Остальное количество распределяется между металлом и шлаком.

Главными факторами, способствующими максимальному переходу серы из чугуна в шлак, являются:

1) повышенная основность шлака;

2) повышенные температуры металла и шлака.

В доменной плавке имеется еще два фактора, которые благоприятствуют процессу десульфурации металла:

3) восстановительная газовая атмосфера;

4) повышенное (по сравнению со сталеплавильным процессом) количество шлака.

Процесс удаления серы из чугуна в шлак в доменной печи может быть описан следующей реакцией:

[FeS] + (СаО) + С = (CaS) + [Fe] + СО - 95300 Дж/моль.

Количественную зависимость между содержанием серы в чугуне и условиями плавки можно установить следующим образом.

Уравнение материального баланса серы в плавке (на 1 т чугуна):

Ʃ (mi•Si) = 1•[S] + Ш•(S) + Sr, (5.6)

где mi•Si - количество серы, поступающей с каждым компонентом шихты, кг/т чуг.;

[S] и (S) - концентрации серы в чугуне и шлаке, Sr - количество улетучивающейся

серы, кг/т чуг.; Ш - удельный выход шлака, т/т чуг.

Выразим (S) через коэффициент распределения серы Ls*, подставим в уравнение (5.6) и решим относительно [S], кг/т чуг.

[S]

= ![]() (5.7)

(5.7)

Анализ производственных данных показывает, что процесс десульфурации в доменной плавке идет весьма успешно: в металле остается всего 5-8% от общего содержания серы в шихте, а около 90% ее переходит в шлак. Однако стремление получить малосернистый чугун требует повышенных расходов флюса и кокса, что ведет к удорожанию чугуна и снижению производительности доменной печи. Так, расчеты показывают, что при увеличении основности шлака с 0,9 до 1,3 , при содержании серы в шихте 3,4 кг/т чугуна, содержание серы в чугуне снизилось более чем в 4 раза - с 0,094 до 0,022%; но при этом себе-стоимость чугуна выросла на 6% (отн.), а производительность доменной печи упала на 9%.

Диссоциация карбонатных соединений, и прежде всего карбоната кальция:

СаСO3 = СаО + СO2 - 1785 кДж/кг СаСO3

негативно сказывается на результатах плавки - требуются дополнительные затраты тепла

(кокса) на покрытие значительного эндотермического теплового эффекта реакции. Наличие в доменном газе СO2 от непрямого восстановления оксидов железа и высокое давление газа в печи затрудняют диссоциацию СаСO3 - увеличивается Рфакт, в результате чего процесс перемещается в область более высоких температур - более 1100°С, где идет интенсивное разложение СO2 углеродом кокса, и также с поглощением тепла. Общие затраты тепла на разложение СаСО3 в этой области температур могут достигать 3450 кДж/кг СаСО3. Так как 1 кг кокса при горении во влажном воздухе выделяет около 9300 0,87 = 8100 кДж тепла, то для разложения каждого килограмма известняка требуется дополнительный расход кокса - 3450:8100 = 0,43 кг. С целью экономии дорогого и дефицитного кокса максимально возможное количество известняка стараются давать в шихту при производстве агломерата или окатышей.

Образование чугуна. К моменту достижения шихтой горизонта с температурами 1100-1200°С значительное количество железа уже восстановлено до металлической формы. В дальнейшем в условиях восстановительной атмосферы происходит иауглероживание железа (растворенный в железе углерод условно представляют в виде карбида Fe3C):

3Fe + 2СО = Fe3C + СО2.

Науглероживание железа в доменной печи играет двоякую роль.

С одной стороны, этот процесс препятствует получению малоуглеродистого железа - стали. А с другой - только благодаря ему возможна сама доменная плавка с получением жидкого металла при сравнительно невысоких температурах (чугун с содержанием [С] = 3% имеет температуру плавления 1300°С - на 230°С меньше, чем чистое железо).

По мере опускания шихты вниз в область температур 1200-1400°С к этому потоку жидкого чугуна добавляется то железо, которое восстановилось из первичных доменных шлаков. Одновременно в расплавленном чугуне на пути движения его к горну растворяются восстановленные Мп, Si, Р. Окончательное формирование состава чугуна происходит в горне, где из него при прохождении через слой шлака удаляется основное количество серы. Углерод является вторым элементом (кроме фосфора), на поведение которого технологи не могут воз-действовать прямо. Конечное содержание [С] определяется температурами в горне, а также наличием в чугуне других элементов. Так, Мn, V, Сг повышают концентрацию С (до 6-7%), a Si, Р - снижают (до 3,0-3.5%).

Основное количество получаемого чугуна идет на передел в сталь. Поэтому такие чугуны называются передельными. В зависимости от содержания [Si] они делятся на два типа: П1 (Si = 0,5-0,9%) и П2 (Si < 0,5%). В случае переработки руд с повышенным содержанием фосфора получаются передельные фосфористые чугуны ПФ, в которых содержание фосфора изменяется от 0,3 до 1,2%.

Иногда в доменных печах выплавляют чугуны, которые идут на изготовление различных отливок. Они называются литейными. Характерной особенностью литейных чугунов является повышенное содержание в них [Si] - до 3,5% и [Р] - до 1,2%.

В доменных печах принципиально возможно получать сплавы с высоким содержанием Мn; Si; Сг, но для их получения требуются высокие удельные расходы кокса.

Образование шлака. Все химические процессы в доменной печи до температур 1200°С проходят между газом и твердыми шихтовыми материалами. В области температур 1100-1200°С появляются первые порции расплава, содержащего в основном силикаты железа или железо-кальциевые оливины (CaO•FeO•SiО2). Эти расплавы называют первичными шлаками. По мере опускания вниз из шлака постепенно исчезает FeO (в результате восстановления) и увеличивается содержание СаО (при растворении СаО флюса). В момент, когда шлак проходит через горизонт фурм, к нему добавляется зола кокса. При прохождении капель чугуна через слой шлака в горне он насыщается серой и получает окончательный химический состав - становится конечным шлаком.

Важнейшие физико-химические свойства шлака, влияющие на ход и результаты доменной плавки: температура плавления, вязкость, сероулавливающая способность - определяются химическим составом шлака.

Как видно из приведенных ниже данных, %:

СаО SiО2 А12О3 MgO МпО FeO S

35-45 36-40 7-15 4-10 0,5-1,0 0,4-0,8 1-2

основную массу доменного шлака составляют три компонента: СаО, SiО2, А12О3 - их сумма около 90%. Учеными хорошо изучены свойства данной трехкомпонентной системы. Результаты этих исследований обычно представляют в виде диаграммы состояния.

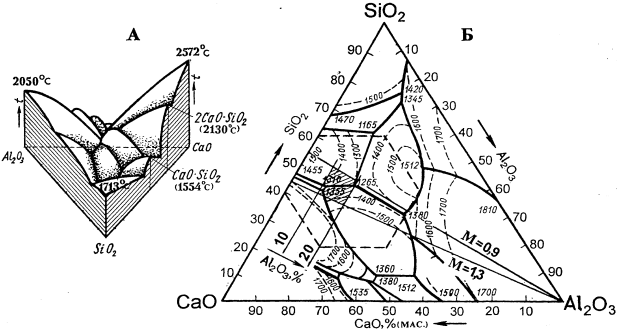

В отличие от двухкомпонентных - плоских диаграмм состояния (см. раздел 3.6.2) - тройные диаграммы являются объемными (рис. 5.6А).

Рис. 5.6. Диаграмма состояния плавкости системы СаО – SiO2 – А12О3:

а - пространственная, б - спроектированная на концентрационный треугольник

Они представляют трехгранные призмы, вертикальные ребра которых обозначают температуру (или вязкость), а в основании находится равносторонний треугольник, который называют концентрационным (рис. 5.7).

Д ля

обозначения состава тройной системы

(сплава) используют свойство такого

треугольника, что сумма длин отрезков,

опущенных из любой точки перпендикулярно

на три стороны, всегда одинакова (и

равна высоте). Вершины треугольника

соответствуют 100% данного компонента,

а противоположная сторона - 0%. Так,

состав, обозначенный точкой К,

содержит 15% компонента А, 55% компонента

В и 30% компонента С.

ля

обозначения состава тройной системы

(сплава) используют свойство такого

треугольника, что сумма длин отрезков,

опущенных из любой точки перпендикулярно

на три стороны, всегда одинакова (и

равна высоте). Вершины треугольника

соответствуют 100% данного компонента,

а противоположная сторона - 0%. Так,

состав, обозначенный точкой К,

содержит 15% компонента А, 55% компонента

В и 30% компонента С.

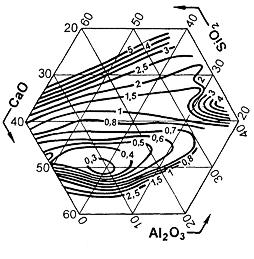

На рис. 5.6Б и 5.8 представлены диаграммы температур плавления и вязкости расплавов СаО – SiO2 – А12О3.

Анализ диаграммы плавкости показывает, что

Рис. 5.7 Концентрационный наиболее благоприятной с точки зрения минимальных

треугольник температур плавления является область шлаков с основ-

трехкомпонентной ностью М = 0,9 - 1,3 и содержанием А12О3 - 5-20%. Как

системы А-В-С оказалось, эти шлаки имеют минимальную вязкость. По-

этому задачей доменщиков-технологов является выбор такого соотношения компонентов доменной шихты (и в первую очередь расход флюса), чтобы по химическому составу шлак попал в эту область. С этой целью производят расчет доменной шихты.

Расчет

доменной шихты имеет целью определить

такое соотношение количеств отдельных

ее составляющих (агломерата, окатышей,

флюса и кокса), которое позволяет

выплавить чугун заданного химического

состава. Непременным условием при этом

является получение таких оптимальных

температур и получение шлака такого

состава, которые облегчали бы переход

в металл одних элементов и затрудняли

бы переход других. Шлак при этом должен

обладать хорошей жидкотекучестью.

Расчет

доменной шихты имеет целью определить

такое соотношение количеств отдельных

ее составляющих (агломерата, окатышей,

флюса и кокса), которое позволяет

выплавить чугун заданного химического

состава. Непременным условием при этом

является получение таких оптимальных

температур и получение шлака такого

состава, которые облегчали бы переход

в металл одних элементов и затрудняли

бы переход других. Шлак при этом должен

обладать хорошей жидкотекучестью.

Рассмотрим более подробно этот вопрос, поскольку без расчета шихты не обходится ни один металлургический процесс.

Для определения удельного расхода каждого компонента шихты, т.е. его количества, потребного-

Рис. 5.8. Вязкость шлаковых для получения 100 кг или 1т данного металла (спла-

расплавов при 1500оС, Па с ва), используют метод составления и решения системы (эта область на рис.5.6Б выделена балансовых уравнений. Для доменной плавки необхо-

пунктирными линиями) димо составить три уравнения (для расчета количества

трех компонентов: руды, известняка и кокса):

1) материальный баланс по железу;

2) материальный баланс по СаО;

3) тепловой баланс плавки.

1. Материальный баланс по железу:

Р•Fep + К•FeK + Ф•FеФ = 1•FeЧ + Ш•FШ +П•FeП. (5.8)

Здесь Р, К и Ф - удельные расходы руды, кокса и флюса для получения 1 т чугуна; Ш и П - удельный выход шлака и колошниковой пыли, т/т чуг., индексы «Р», «К», «Ф», «Ч» «Ш», «П» показывают содержание железа в соответствующих материалах, т/т.

2. Для определения удельного расхода флюса (известняка) удобно использовать баланс по основности шлака:

![]() =

= ![]() шл.

(5.9)

шл.

(5.9)

Здесь в числителе

левой части уравнения - количество СаО,

которое поступает с компонентами шихты

(т/т чуг.). Все это количество СаО

переходит в шлак. В знаменателе уравнения

(5.9) учтено, что часть ![]() компонентов шихты восстанавливается

в доменной печи (и в виде элементарного

кремния растворяется в чугуне).

компонентов шихты восстанавливается

в доменной печи (и в виде элементарного

кремния растворяется в чугуне).

3. К сожалению, тепловой баланс (для расчета потребного количества кокса) из-за сложности доменного процесса в настоящее время строго теоретически составить невозможно. Поэтому в технологических расчетах удельным расходом кокса задаются исходя из практических данных, полученных для доменных печей, работающих в аналогичных или близких условиях.

Таким образом, расчет доменной шихты сводится к решению системы уравнений (5.8) и (5.9).

Образование газа. Основное количество доменного газа образуется в так называемой фурменной зоне горна, куда вдувается горячий воздух. Так как горение кокса идет при большом избытке углерода - при недостатке кислорода, то продуктом горения является СО:

С + 0,5О2 = СО + 10,33 МДж/кг С.

Из-за недостатка кислорода водород в доменной печи не горит. Наоборот, пары воды, поступающие с дутьем, разлагаются углеродом:

Н2О + С = Н2 + СО - 10,91 МДж/кг С.

Для осуществления теплотехнического и газодинамического анализа доменного процесса целесообразно реакцию горения углерода во влажном воздухе записать следующим образом*:

l,048C+0,5(O2+3,76N2+0,097H2O)=l,048CO+l,88N2+0,048H2+9358 кДж/кг

- в скобках левой части равенства - состав воздуха с 2% паров воды.

Объем продуктов горения: ƩМг =1,048 + 1,88 + 0,048 = 2,98 молей.

Состав продуктов горения (горнового газа):

СО = (1,048:2,98)•100 = 35,2%; N2= 63,2%; Н2= 1,6%.

Удельный расход воздуха на горение (ƩMB = 2,43 моля):

![]() = (2,43•22,4):(1,048•12)

= 4,33 м3/кг С.

= (2,43•22,4):(1,048•12)

= 4,33 м3/кг С.

Удельный выход горнового газа:

![]() = (2,98•22,4):(1,048•12)

= 5,31 м3/кг С:

= (2,98•22,4):(1,048•12)

= 5,31 м3/кг С:

![]() =

=![]() .

(5.10)

.

(5.10)

Полагают, что температура кокса, опускающегося в зону горения tr, составляет 1400°С. Теплосодержание 1 кг углерода кокса

![]() =

1•1,65•1400

= 2310 кДж/кг С.

=

1•1,65•1400

= 2310 кДж/кг С.

Теплосодержание дутья при 1100°С:

![]() = 4,33•1,42•1100

= 6760 кДж/кг С.

= 4,33•1,42•1100

= 6760 кДж/кг С.

Тепловой эффект горения 1 кг С с учетом разложения влаги дутья:

![]() =

=![]() =9358

Дж/кг С.

=9358

Дж/кг С.

Теоретическая температура горения кокса при Сг = 1,5 кДж/(м3•К):

![]() =

=![]() =2314оС

=2314оС

Как видно, на ![]() оказывают влияние теплосодержание

дутья, влажность дутья, объем продуктов

горения. При уменьшении температуры

дутья до 800°С

составила только 2093°С. При

обогащении дутья кислородом до 30%,

несмотря на снижение прихода тепла с

дутьем (за счет уменьшения количества

азота), теоретическая температура

горения выросла до 2657°С в результате

значительного уменьшения количества

продуктов горения.

оказывают влияние теплосодержание

дутья, влажность дутья, объем продуктов

горения. При уменьшении температуры

дутья до 800°С

составила только 2093°С. При

обогащении дутья кислородом до 30%,

несмотря на снижение прихода тепла с

дутьем (за счет уменьшения количества

азота), теоретическая температура

горения выросла до 2657°С в результате

значительного уменьшения количества

продуктов горения.

Обратное действие оказывает использование в доменной плавке природного газа. Как видно из уравнения горения СН4:

1,048СН4 + 0,5(О2 + 3,76N2 + 0,097Н2О) = 1,048СО + 1,88N2+ 2,144Н2 + 2442 кДж/кг С.

Из-за значительного увеличения массы продуктов горения (ƩМг= 5,07 молей) и низкого теплового эффекта реакции теоретическая температура горения при вдувании в доменную печь 100 м3 природного газа на 1 т чугуна оказалась равной 2100°С. Таким образом, природный газ является малоэффективным топливом в доменной плавке. Целесообразность его использования состоит в том, что при горении образуется большое количество газа-восстановителя (СО + Н2) - более 60%. Благодаря снижению степени прямого восстановления уменьшается удельный расход кокса.

При дальнейшем движении горнового газа вверх существенно изменяется его состав и количество.