- •1Вопрос 1 часть

- •1.Пищевые концентраты обеденных блюд

- •2.Требования, предъявляемые к рецептурному набору концентратов 1х и 2х обеденных блюд

- •3.Характеристики и принцип работы варочных аппаратов периодического действия и установки непрерывной варки крупы

- •2 Вопрос 1 часть

- •1.Общая характеристика варено-сушеных круп

- •2.Основыне технологические процессы получения варено-сушеных круп

- •3.Изменение свойств и химического состава продукта при гидротермической обработке. Пути улучшения качества готового продукта

- •4 Вопрос 1 часть

- •1. Ассортимент сухих завтраков, вырабатываемых пищеконцентратной промышленностью.

- •2. Особенности производства кукурузных хлопьев

- •3. Процесс экспандирования (коэффициент экспандирования) характер изменения объема массы и химического состава.

- •4. Виды экструдеров. Принцип работы одношнекового экструдера.

- •5. Технология получения зерновых взорванных зерен

- •6.Производство кукурузных палочек.

- •5Вопрос 1 часть Организация производства кофе натурального жареного

- •1.Физико-химические и органолептические особенности сырья.

- •3. Основные физико-химические процессы, происходящие при обжарке кофе.

- •4. Устройство и принцип работы обжарочных аппаратов.

- •5. Влияние процесса увлажнения зерен кофе при обжарке на качество готового продукта. Как он осуществляется.

- •6. Размол кофе. Влияние этого процесса на качество готового продукта.

- •7. Принцип смешивания кофе и составление рецептуры (3-4 примера).

- •6 Вопрос 1 часть Организация производства напитков, заменяющих кофе.

- •5. Влияние процессов дробления и просеивания на рецептурный набор напитков.

- •6. Характеристика напитков, сопоставимых по физиологическому действию натуральному кофе.

- •7 Вопрос 1 часть

- •1.1Характеристика растворимого кофе

- •1.2Технологическая схема производства растворимого кофе

- •1.3Обжарка зерен кофе. Физико-химические изменения в зернах при обжарке. Что такое кафеоль?

- •1.4 Устройство, принцип работа и режимы обжарки аппарата «Пробат»

- •1.5 Гранулирование кофе. Зависимость степени измельчения зерен на процесс экстракции

- •1.6 Принцип работы экстракционной батареи. Экспозиция, режимы экстракции, рН и тд.

- •1.7 Сушка кофейного экстракта. Принципы, режими работы распылительной сушилки.

- •1.8 Показатели качества растворимого кофе

- •8 Вопрос 1 часть

- •Классификация и общая характеристика данного вида пищевых концентратов

- •Технологическая схема производства насыпных киселей и муссов

- •1.4 Технология производства муссов, кремов и десертных пудингов

- •1.5 Производство полуфабрикатов мучных изделий

- •1.6 Сырьё и полуфабрикаты в производстве сухих кулинарных соусов

- •1.7 Показатели качества пищевых концентратов третьих блюд.

- •9 Вопрос 1 часть Организация производства быстрозамороженных картофельных биточков

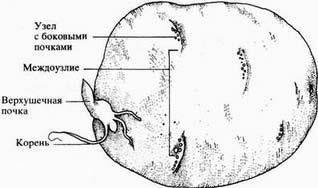

- •Анатомическое строение клубня

- •10 Вопрос 1 часть

- •Организация производства варено-сушеного мяса.

- •1. Сущность различных способов сушки мяса, их краткая характеристика.

- •2. Сравнительная характеристика пищевой ценности сырого мяса, сушенного методом сублимации и тепловым методом.

- •3. Изменения физико-химических свойств мяса при различных технологических способах производства.

- •4. Технологическая схема производства сушеного мяса методом тепловой сушки.

- •11 Вопрос 1 часть

- •2. Короткая схема производства овсяных хлопьев.

- •12Вопрос 1 часть

- •Роль овсяных диетических продуктов в питании человека

- •Мюсли, их отличительные способности и свойства. Пищевая ценность

- •Основные технологические процессы и режимы производства насыпных мюсли

- •Способы термической обработки основного сырья при производстве мюсли

- •13Вопрос 1 часть

- •14 Вопрос 1 часть

- •3. Технологическая схема пр-ва хрустящего картофеля.

- •15 Вопрос 1 часть

- •2.Основные требования к картофелю, предназначенному для выработки данного вида продукции

- •3.Технологическая схема производства данного вида продукта

- •4.Изменение свойств картофеля при замораживании. Преимущества и режимы быстрого замораживания картофелепродуктов

- •16 Вопрос 1 часть

- •1.Ассортимент и отличительные особенности сухого картофельного пюре

- •6.Характеристика способов восстановления различных видов сухого картофельного пюре.

- •17 Вопрос 1 часть

- •2.Потери при хранении (лёжкость)

Клубень – вегетативный орган, который образуется на конце подземного стебля, – столона. О вегетативном происхождении клубня свидетельствует наличие на молодом клубне недоразвитых листочков в виде чешуек. После их отмирания на поверхности клубня остаются дугообразные рубцы – бровки, в пазухах которых размещаются три почки. Бровки вместе с почками называют летками. Они бывают глубокими – при залегании почек в углублениях клубня, неглубокими – с размещением почек почти на уровне с поверхностью клубня и поверхностными, когда почки выступают над поверхностью клубня, образовывая горб. Летки размещаются на клубнях по спирали. Количество их на клубнях среднего размера – 6-12, на больших – до 15-20. Менее всего летков в нижней части клубня, больше всего – в верхней. Жизнеспособность почек в летке неодинакова, наивысшая – у средней почки. При посадке клубней или, когда их проращивают перед посадкой, прорастают не все почки, а лишь их третья-четвертая части, в основном те, которые содержатся ‘на верхушке клубня. Побеги, которые образуются из почек клубней, бывают световыми, полуэтиолированными и этиолированными. Световые побеги появляются на клубнях, которые прорастают на дневном свете. В зависимости от сорта они могут быть зелеными, краснео-фиолетовыми, сине-фиолетовыми или синими. Этиолированные побеги образуют клубни, которые прорастают в темноте.

Расцветка их белая или желто-белая. Полуэтиолированные побеги бывают у клубней, которые прорастают при недостаточном дневном освещении. Они бывают сине-фиолетовыми или красно-фиолетовыми. На поверхности клубня есть много чечевичек – небольших светлых отверстий, через которые осуществляются дыхание и транспирация воды. Нижняя часть клубня называется пуповиной (основой, столонным углублением) или впадиной, которой клубень соединяется со столоном; противоположная от нее – верхняя часть, или верхушка клубня с верхушечной почкой. По форме клубня бывают округлыми, овальными или удлиненными. У округлых клубней во всех направлениях размеры почти одинаковы, в овальных – одно из направлений превышает другие в 1,5 раза, в удлиненных – в 2 разы и больше. Есть сорта с промежуточной формой клубней – яйцеобразной, плоскоовальной, бочкообразной, но др. Покрыты клубни гладкой и блестящей, лускуватой или сетчатой шкуркой. Расцветка мякоти клубней разная – белая, желтая, светло-розовая, иногда красная, синяя. Поверхность клубней также имеет разную расцветку – белая, розовая, красная, сине-фиолетовая и тому подобное.

Строение клубня

Анатомическое строение клубня

На продольном разрезе спелого клубня под микроскопом выразительно видно такие элементы: шкурку (у молодого клубня эпидермис), кору, камбий, сосудистые щепотки, сердцевину. Шкурка – внешний защитный слой клубня, состоит из нескольких рядов опробкованных клеток вторичной покровной ткани – перидермы. Под шкуркой размещается кора, которая состоит из паренхимных клеток, заполненных крахмальными зернами, и ведущих элементов луба – ситоподобных трубок флоэмы. За корой находится слой клеток камбия, с которого до центра клубня образуются элементы ксилемы. Центральная часть клубня заполнена паренхимными клетками сердцевины, которая радиальными лучами расходится к леткам в местах их размещения. В паренхимных клетках клубней содержатся крахмальные зерна. Наибольшее количество их находится во внутренних клетках коры и внешних – сердцевины, наименьшая – в составе водянистых клеток центральной сердцевины.

2. Процессы, происходящие в клубнях при хранении картофеля.

Под режимом хранения понимают совокупность факторов, параметров и условий внешней среды, обуславливающих сохранность картофеля.

Основные процессы:

- физические (испарение влаги, выделение тепла, изменение температуры);

- физиолого – биохимические (дыхание);

- микробиологические.

Интенсивность испарения зависит от состояния покровных тканей, степени гидрофильности клеточных коллоидов, режима хранения.

В среднем считается, что за 1 сутки 1 тонна картофеля испаряется 250 – 300 г. влаги.

Т.к. картофель дышит, то в процессе дыхания выделяется тепло (максимальное количество осенью и весной) и составляет в зависит от температуры 2 – 20 оС (1300 – 3000 кДж/т в сутки).

Максимальное количество тепла может вызвать самосогревание картофеля.

Роль дыхания – обеспечение тканей энергией для обеспечения жизнедеятельности. Это сложный процесс, состоящий из химических превращений ( с участием ферментов).

Интенсивность дыхания – зависит от степени зрелости (выше у молодого картофеля);

- от наличия повреждений;

- от времени хранения.

Основная причина порчи картофеля – это развитие микроорганизмов, сопровождающееся значительным выделение тепла, а за счет низкой тепло - и температуропроводности происходит самосогревание картофеля. Срочно необходимо перерабатывать или применять активное вентилирование.

3. Технологическая схема производства быстрозамороженных биточков и котлет, режимы, основное оборудование.

Биточки – не обжаренные замороженные картофелепродукты, кругленькие, высотой 20 – 25мм массой 50-80г.

Пищевая ценность биточков: белок – 4 – 6%;

жир - 0,4%;

углеводы – 22 – 30%;

витамины В, РР – 0,5 -3 мг%;

витамин С – 3 мг%

сод. сух вещ-в – 75%.

Энергетическая ценность биточков – 100 – 110 ккал.

1). Подача на производство из хранилища.

Транспортером, электрогрузчиком в контейнерах, гидротранспортером.

2). Мойка.

В моечных машинах барабанного, лопастного и вибрационного типа. Камнеловушка. Качество мойки зависит от степени загрязнения, от кратности и способа обмена воды. Лучше мойку по принципу противотока 1-3 м3/1т t=15-20 оС, для засохшей грязи – теплая вода.

3). Калибровка.

Калибровочные машины барабанного типа (три секции 40х40, 50х50, 60х60), роликового типа.

4). Очистка.

- механическая (20% - отходы, +15 – 30% - дочистка). Валковые, абразивные периодического или непрерывного действия. 5 – 10 мин. Можно применять глубокую очистку - 20 мин.

- паровая очистка. Пар – р=0,4 – 0,8 МПа, от 30 сек. до 1,5 мин (в зависимости от размера). Слой пропаривается с водой + перепад давления (растрескивание). Кожица снимается щеточными машинами барабанного типа с водой.

- химический способ (щелочью). 10 – 15 мин. Нейтрализуется щелочь лимонной кислотой, затем картофель промывают водой.

- электротермическая + механическая. T = 900 – 1000 оС.

- пароводотермическая – сначала паром, потом водой.

5). Резка.

После инспекции.

Режут на пластины 10 – 12мм, затем на брусочки при одновременной подаче воды.

6). Варка.

- паром;

- в воде по режимам в зависимости от качества продукта.

Для воды: t = 75 – 95 оС, 5 – 10 мин.

7). Измельчение.

В шнековом измельчителе типа мясорубки. На конце – диск с дырочками.

8). Смешивание компонентов.

Пюре через дозатор массой 70кг подается в смеситель, куда одновременно поступают подготовленные порошкообразные компоненты:

- яичный порошок;

- сухое молоко; Каждого по 850г.

- соль

- мука пшеничная 1,2кг.

Все перемешивается.

9). Формовка.

Диаметр гнезда формовочной машины примерно 60мм, всего 6 гнезд.

Смесь продавливается поршнем и отрезается струнным ножом.

Биточки поступают на сетчатую ленту транспортера.

10). Льезонирование.

Льезон – смесь муки и воды, перемешанные в течение 15мин. И отфильтрованные.

Сетчатый транспортер с биточками обливается сверху льезоном.

11). Удаление избытка льезона.

Воздухом под давление.

12). Панирование.

На сетчатом транспортере, который движется в панировочных сухарях и сверху биточки также обсыпается сухарями.

13). Биточки после панировки охлаждаются до t 25 оС (воздухом на транспортере или в охлаждающей камере). Затем замораживают в скороморозильных камерах при t = -26 - - 40оС, 35 – 40 мин.

14). Расфасовка.

Производство биточков на основе сухого картофельного пюре.

Из хлопьев, гранул, крупки.

Пюре измельчают, просеивают, пропускают через магниты, восстанавливают водой до получения натурального картофельного пюре. Далее по технологической схеме.

4. Замораживание продуктов в хладагентах. Преимущества и недостатки способа.

Это является традиционным способом замораживания. При этом способе хладагент непосредственно контактирует с пищевым продуктом и, соответственно создаются лучшие условия для теплообмена между поверхностью продукта и хладагентом. Эта особенность обусловила ряд преимуществ этого способа. Иммерсионный способ обеспечивает более высокую скорость замораживания и меньший уровень потерь в процессе замораживания и последующего оттаивания. Вместе с тем, иммерсионному способу присущи и некоторые недостатки, к которым, прежде всего, относится возможность проникновения хладагента в тело продукта. Основное требование в подобных случаях состоит в полной индифферентности хладагента и отсутствии каких бы то ни было реакций между ним и компонентами замораживаемых продуктов. И еще одно требование: хладагент или примеси хладагента должны быть безопасны для здоровья, а остатки хладагента после замораживания не должны оказывать вредного воздействия на человеческий организм.

Замораживать продукты можно прежде всего с помощью диоксида углерода. При температуре 20° С он сжижается под давлением 5,85 МПа (58,5 кгс/см2). Эта жидкость затвердевает под атмосферным давлением при температуре —78,47° С в так называемой сухой лед, теплота сублимации которого составляет 137 ккал/кг. При наиболее простом способе замораживания диоксид углерода от сублимации сухого льда или испарения жидкости свободно выходит из сосуда и не участвует в замкнутом холодильном цикле. В качестве хладагента используют также однокомпонентные водные растворы (обычно хлористого натрия) и двухкомпонентные, содержащие хлористый натрий и хлористый кальций. Рассол можно охлаждать при помощи встроенных или выносных теплообменников, а также путем впрыскивания в раствор жидкого азота.

5. Виды, назначение и способы внесения добавок при производстве картофельных биточков. Их влияние на пищевую ценность готового продукта.

1). Мука пшеничная.

Продукт переработки зерна. Подразделяется на типы (хлебопекарная, кондитерская, макаронная), на виды (пшеничная, ржаная, соевая, кукурузная), на сорта (I, II и высшего).

Для производства биточков используют муку I и высшего сорта.

Средний хим. состав муки:

Вода – 14%, крахмал – 70%, белка – 10%, сахара – 2%, зола – до 1%, а также клетчатка, пектиновые вещ – ва. По золе определяют сорт муки.

2). Сухое молоко цельное или обезжиренное.

Получают высушиванием из пастеризованного молока распылительным способом или контактным (пленочным) (на барабанах).

Подразделяется по сортам в зависимости от жирности – 20% и 25% жирности.

3). Яичный порошок – получают распылительным способом в распылительной сушилке.

4). Вкусовые добавки: соль.

По способу производства подразделяется на виды:

- мелкокристаллическая (выварочная);

- молотая соль разных видов (каменная, самосадочная);

- от крупноты помола (сеяная лил несеянная);

- йодированная.

Делится на 4е сорта: экстра, высший, I и II.

Экстра и высший по помолу подразделяются на номера: 0,1,2. Для производства биточков используется соль номера 0 и 1.

Внесение добавок повышает пищевую ценность продукта.

6. Требования к качеству сырья и готовой продукции.

Поступившее сырьё взвешивается и подвергается техническому анализу по следующим показателям: внешний вид, запах и вкус, размер плодов, форма, цвет мякоти, массовая доля крахмала, наличие повреждений, массовая доля растворимых сухих веществ в соке по рефрактометру.

Для определения качества плодов и овощей отбирают разовые или точечные пробы общей массой не менее 10 % плодов в выборке. Контроль за остаточными количествами пестицидов и содержание нитратов проводят в соответствии с утверждёнными нормами.

Качество продукции оценивается по трем группам показателей:

органолептическим – внешний вид, вкус, запах, цвет, консистенция;

физико-химическим – кислотность, содержание жира, поваренной соли, сахара и сухих веществ.

микробиологическим – общее количество микроорганизмов в 1 г продукта не более 103; отсутствие в 1 г продукта бактерий группы кишечной палочки и коагулазоположительных стафилококков; отсутствие бактерий рода протей в 0,1 г продукта; отсутствие бактерий рода сальмонелл в 25 г продукта.