- •Ю.Н. Гондин, б.В. Устинов

- •Содержание

- •1. Опорный конспект лекций

- •1.1. Шпиндельные узлы станков

- •1.1.1. Основные требования

- •1.1.2. Конструкция шпиндельного узла

- •Основные типы концов шпинделей

- •Точность и быстроходность шпиндельных узлов на разных опорах

- •Коническом двухрядном в передней опоре

- •В передней опоре

- •1.1.3. Алгоритм проектирования шпиндельного узла

- •Допустимые значения температуры нагрева наружного кольца подшипника качения в с

- •Выбор типа опор в зависимости от основных параметров шпиндельного узла

- •Приводные элементы шпиндельных узлов в зависимости от класса точности станка

- •1.2. Разработка кинематической схемы привода главного движения

- •1.2.1. Множительные структуры коробок скоростей

- •1.2.2. Графическое изображение множительной структуры

- •Тогда передаточное отношение передач согласно графику будет

- •Ряды предпочтительных чисел коробок скоростей

- •Структуры коробок скоростей в зависимости от количества скоростей в приводе

- •1.2.3. Привод с бесступенчатым регулированием скорости

- •1.3. Промышленные роботы

- •Распределение промышленных роботов по видам производства

- •Распределение промышленных роботов по отраслям

- •1.3.1. Основные понятия

- •1.3.2. Основные технические показатели промышленных роботов

- •1.3.3. Классификация промышленных роботов

- •1.3.4. Кинематика и привод манипулятора

- •1.3.5. Системы управления

- •1.4. Эксплуатация и ремонт станочного оборудования

- •1.4.1. Правила эксплуатации станков

- •1.4.2. Испытания станков

- •Консольной заготовки

- •1.4.3. Организация ремонта

- •2. Описание практических занятий

- •2.1.2. Основные технические данные и характеристики станка

- •Основные технические данные и характеристики станка

- •2.1.3. Кинематическая схема

- •2.1.4. Описание конструкции узлов станка

- •1. Коробка скоростей акс 309-16-51

- •2. Шпиндельная бабка

- •3. Приводы продольных и поперечных передач

- •4. Резцедержатель

- •5. Электрооборудование

- •Органы управления и сигнализации станка

- •6. Гидрооборудование

- •2.1.5. Описание работы станка

- •2.1.6. Порядок выполнения лабораторной работы

- •2.1.7. Контрольные вопросы

- •2.2. Лабораторная работа № 2. Робототехнический комплекс для токарной обработки модели тпк-125вн2

- •2.2.1. Общие сведения о станке

- •Основные технические данные станка

- •2.2.2. Кинематическая схема

- •2.2.3. Описание конструкции основных узлов станка

- •2.2.4. Описание устройства и работы робота

- •Основные технические данные

- •2.2.5. Пневмооборудование

- •2.2.6. Порядок выполнения лабораторной работы

- •2.2.7. Контрольные вопросы

- •2.3. Лабораторная работа № 3. Испытание консольно-фрезерного станка модели 6р12пб на точность

- •Проверка точности станка

- •2.4. Лабораторная работа № 4. Испытание консольно-фрезерного станка модели 6р12пб на жесткость

- •2.4.1. Прибор для измерения жесткости вертикально-фрезерных станков

- •И измерительных приборов при испытании на жесткость

- •Порядок проверки на жесткость

- •Технологическая последовательность выполнения проверок

- •3. Контроль знаний

- •Глоссарий

- •Список литературы

И измерительных приборов при испытании на жесткость

Таблица 15

Порядок проверки на жесткость

|

Наименование размеров |

Нормы | |

|

Ширина стола, мм |

320 |

400 |

|

Расстояние l1 от торца шпинделя до рабочей поверхности стола, мм |

200 |

224 |

|

Расстояние l2 от торца шпинделя до точки приложения силы, мм |

80 |

95 |

|

Расстояние l3 от вертикальных направляющих станины до точки приложения силы, мм |

320 |

450 |

|

Расстояние l4 от вертикальной оси шпинделя до первого паза стола, мм |

95 |

106 |

|

Диаметр D конусной части испытательной оправки в точке приложения силы, мм |

125 |

160 |

|

Диаметр цилиндрической части испытательной оправки d |

65 |

75 |

|

Угол α между проекцией силы F на горизонтальную плоскость и направлением продольной подачи стола, град |

60 |

70 |

|

Угол β между направлением силы F и ее проекцией на горизонтальную плоскость стола, град |

40 |

40 |

|

Угол наклона γ конусной части образующей диска оправки к ее оси, град: для станков с вертикальным шпинделем |

30 30 |

30 30 |

|

Угол η между проекцией силы F на вертикальную плоскость и направлением продольной подачи стола, град |

37 |

37 |

Расположение узлов, деталей станка, точки приложения, а также направление действия силы должны соответствовать указанным на рис. 43 и в табл. 15.

Таблица 16

Технологическая последовательность выполнения проверок

|

Номер проверки |

Что проверяется |

Метод проверки |

Ширина стола, мм |

Прилагаемая сила Р, кГс |

Допуск, мм | |

|

допускаемый |

фактический | |||||

|

Н |

Н | |||||

|

|

|

Выдвижную гильзу 1 шпинделя или фрезерную головку в станках с вертикальным шпинделем устанавливают в верхнее положение, поворотную головку – в нулевое положение. В отверстие шпинделя плотно вставляют оправку 2 (конусная часть образующей диска оправки наклонена к ее оси под углом γ) и жестко закрепляют шомполом. На столе жестко закрепляют устройство для создания нагружающей силы F. Перед каждым испытанием консоли, салазкам, столу и выдвижной гильзе шпинделя сообщают перемещения с последующей их установкой в заданное положение, а шпинделю – поворот. При этом консоль подводят в положение проверки перемещением снизу вверх, салазки – перемещением к зеркалу станины, а стол устанавливают в среднее положение перемещением справа налево. |

320

400 |

1250 1000 2000 1600 |

0,60 – 0,75 – |

|

Окончание табл.16

|

12 |

Относительное перемещение под нагрузкой стола и оправки, закрепленной в шпинделе |

При испытании поворотный стол и выдвижную гильзу шпинделя закрепляют. Консоль закрепляют на станине. Индикаторы 3 укрепляют на устройстве для нагружения и непосредственно на столе так, чтобы их измерительные наконечники касались диска оправки. Между столом и оправкой создают плавно возрастающую до заданного предела силу F, направление которой определяют углами. Нагружающую силу прилагают к конусной части диска оправки и направляют через ось оправки. Ее величина устанавливается по индикатору 7 динамометра с помощью тарировочного графика. Нагружение до наибольшего значения силы производится ступенчато через равные интервалы. Затем производится разгрузка до нуля, также ступенчато. Одновременно индикаторами измеряют перемещение оправки относительно стола в трех направлениях. Результаты измерений заносятся в протокол. Величину отжатий подсчитывают по формуле

где

По результатам вычислений строится график зависимости величины отжатий от силы |

|

|

|

|

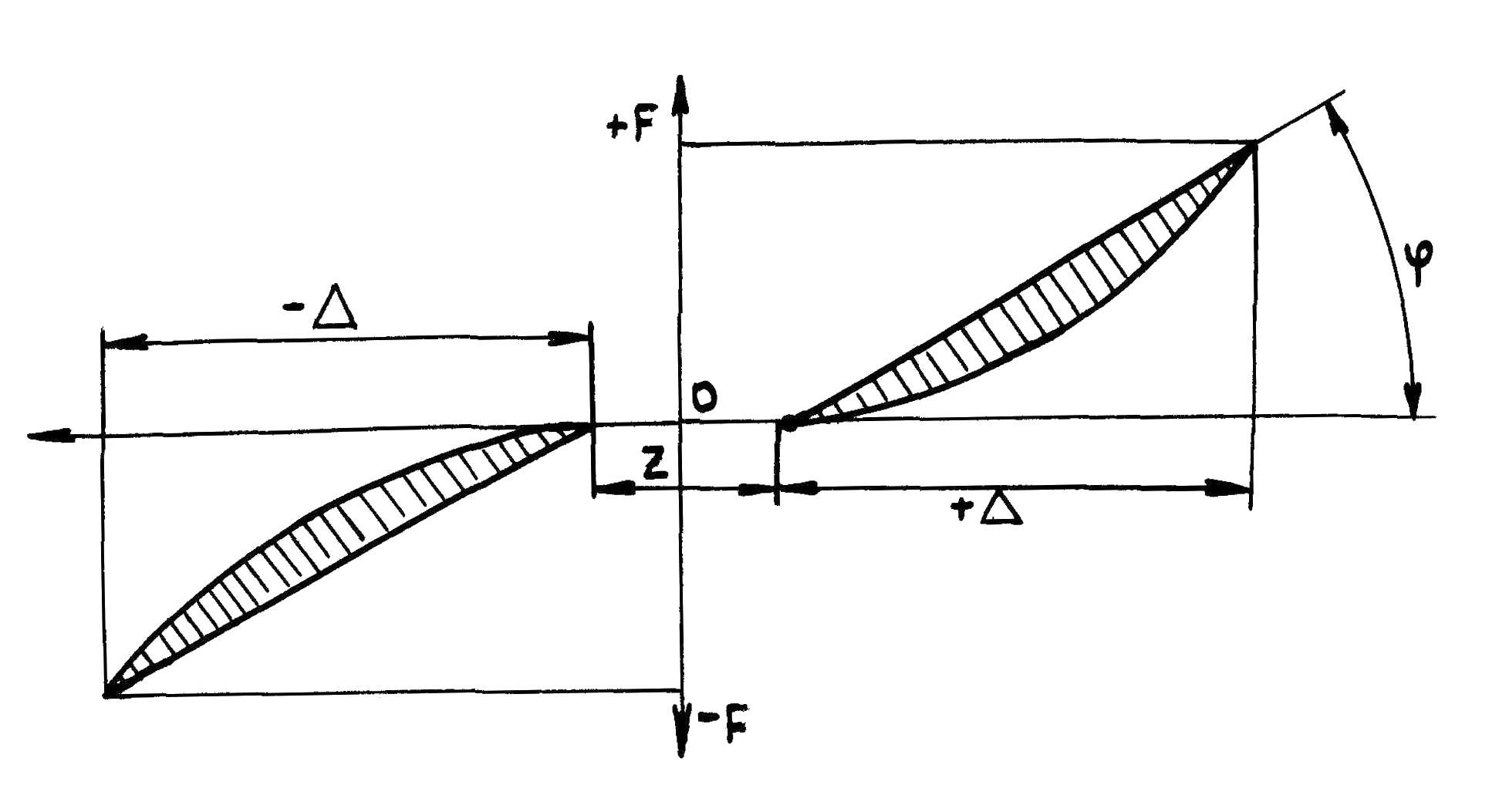

Графическое построение зависимости между нагрузкой и перемещением дает так называемые кривые жесткости. Нагружая и разгружая узел станка, можно получить точки на графике, которые, будучи соединены между собою, дают кривую, напоминающую петлю гистерезиса (рис. 44). Площадь, ограниченная кривой, представляет собой работу, затраченную на преодоление трения в стыках. Тангенс угла касательной, проведенной к кривой жесткости, представляет собой жесткость нагружаемого узла:

![]() .

.

Величина z характеризует зазор в стыках между деталями нагружаемого узла при смене направления действия силы па противоположное.

Следует отметить, что испытания на жесткость проводят на том участке кривой Гука, где имеет место упругая деформация. Иначе, нагружая узел в области пластической деформации, можно необратимо сдеформировать детали проверяемого узла.

Рис. 44. График зависимости относительной суммарной податливости станка от нагрузки