- •1. Цели и задачи дисциплины "технологические процессы в машиностроении" и связь её сдругими дисциплинами. Краткая характеристика основных разделов дисциплины.

- •Металлургия чугуна и стали.

- •1. Металлургия чугуна.

- •Производство стали.

- •Исходные материалы для производства чугуна.

- •1.Скиповый подъемник 2. Доменная печь 3. Каупер 4. Турбовоздуходувка Продукты доменного производства.

- •Получение стали в электропечах.

- •Разливка сталей. Получение слитков. Раскисление, рафинирование.

- •Строение слитка спокойной стали (продольное и поперечное сечения)

- •Получение стали из чугуна в кислородном конверторе.

- •5. Электрический нагрев заготовок перед омд. Электронагревательные устройства (установки).

- •Прокатное производство.

- •Организационные формы сборки

- •IV. Значение и объём сборочных работ в технологическом прцессе. Изделие него элементы. Исходные данные для разработки технологических процессов. Организационные формы сборки.

- •Проектирование технологических процессов сборки

- •Анализ исходных данных для проектирования технологического процесса сборки

- •Литье в разовые формы.

- •Литейные сплавы, их плавка и получение отливок.

- •Литье в многократные формы.

- •Обработка металлов резанием.

- •1) Металлообрабатывающие станки и инструменты.

- •2) Элементы резания.

- •3) Геометрия резца.

- •4) Токарные станки, виды обработки, инструменты, приспособления.

- •Карусельно-токарные станок Фрезерные станки и работы, выполняемые на них.

- •Фрезерование, фрезы и вспомогательные инструменты.

- •Фрезерный консольный станок

- •Продольно фрезерный станок

- •Процесс шлифования

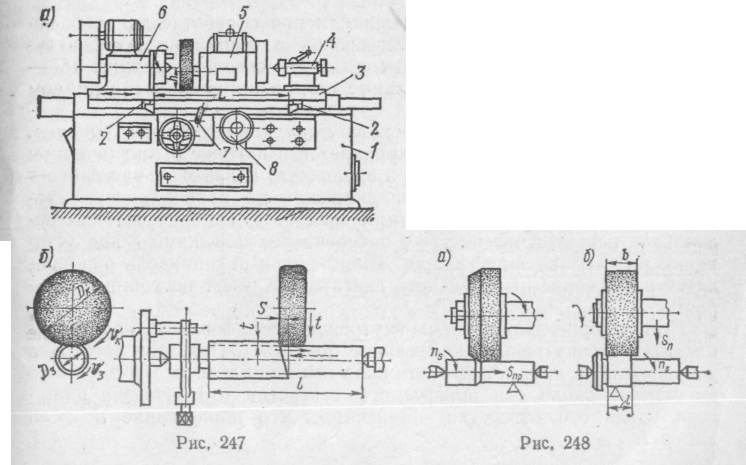

- •Круглошлифовальные станки

- •Подготовка железных руд к плавке. Технологические процессы термической обработки стали.

- •Прокаливаемость стали

- •Способы закалки

- •4. Отпуск стали

- •5.Термомеханическая обработка стали

- •7. Поверхностная закалка стали

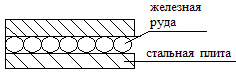

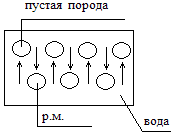

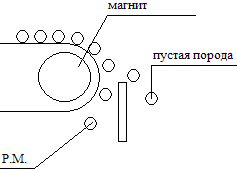

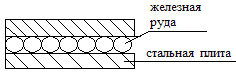

- •Исходные материалы для производства чугуна.

- •Алюминий и его сплавы

- •Производство глинозема.

- •Рафинирование алюминия

Процесс шлифования

Круглошлифовальные станки

|

Операции

|

Разновидности операций |

Схемы |

Назначение |

|

Дробление

|

Истирание |

|

Для получения однородных кусков. |

|

Дробление

|

| ||

|

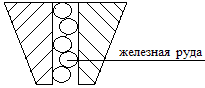

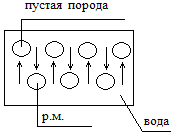

Обогащение

|

Гравитация

|

|

Для увеличения % Fe |

|

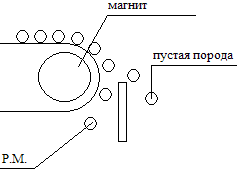

Магнитная Сепарация |

| ||

|

Окускование

|

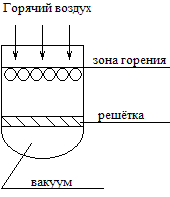

Агломерация

|

|

Проводят с целью получения кусков концентр. 10 – 50 мм. |

|

Окатывание

|

|

|

Операции

|

Разновидности операций |

Схемы |

Назначение |

|

Дробление

|

Истирание |

|

Для получения однородных кусков. |

|

Дробление

|

| ||

|

Обогащение

|

Гравитация

|

|

Для увеличения % Fe |

|

Магнитная Сепарация |

| ||

|

Окускование

|

Агломерация

|

|

Проводят с целью получения кусков концентр. 10 – 50 мм. |

|

Окатывание

|

|

Подготовка железных руд к плавке. Технологические процессы термической обработки стали.

Классификация видов термической обработки

Термическая обработка подразделяется на собственно термическую, термомеханическую, и химико-термическую. Собственно термическая обработка – термическое воздействие на сталь, термомеханическая – сочетание термического воздействия и пластической деформации, химико-термическая – сочетание термического и химического воздействия.

Собственно термическая обработка, в зависимости от структурного состояния, получаемого в результате ее применения, подразделяется на отжиг (первого и второго рода), закалку и отпуск.

Отжиг стали

Отжиг – это процесс термической обработки – нагрев стали до определенной температуры и последующее, как правило, медленное охлаждение с целью получения более равновесной структуры.

Отжиг первого рода. К первому роду отжига относят виды отжига, в процессе которых фазовые (полиморфные) превращения отсутствуют, а если они и протекают, то не оказывают решающего влияния на конечную структуру. Различают следующие разновидности отжига первого рода: гомогенизационный, рекристаллизационный и уменьшающий напряжения.

Гомогенизационный отжиг. Этот отжиг применяется для выравнивания химической неоднородности (путем диффузии) зерен твердого раствора, т.е. уменьшения микроликвации в фасонных стальных отливках и в слитках главным образом легированной стали. В связи со своим назначением сделать сталь однородной (гомогенной) этот отжиг иначе называют гомогенизацией.

Рекристаллизационный отжиг. Рекристаллизационному отжигу подвергают сталь, деформированную в холодном состоянии. Возникающий в процессе деформации наклеп стали может достигнуть такой большой величины. Что сталь становится упрочненной и мало пластичной и дальнейшая деформация ее становится невозможной. Для возвращения стали пластичности и возможности дальнейшей ее деформации и проводят рекристаллизационный отжиг. Рекристаллизация начинается с появления зародышей на границах деформированных зерен. В дальнейшем зародыши растут за счет деформированных зерен, в связи с чем происходит образование новых зерен до полного исчезновения деформированной структуры. Температура рекристаллизации – это температура, при которой в металлах, подвергнутых деформации в холодном состоянии, начинается образование новых зерен.

А.А.Бочвар установил зависимость между температурой плавления металлов и температурой рекристаллизации, которая характеризуется следующей формулой:

Трекр = 0,4Тпл,

где Трекр и Тпл – соответственно температуры рекристаллизации и плавления по абсолютной шкале. Формула Бочвара действительна для чистых металлов и больших степеней деформации. Температура рекристаллизации железа 450° С, меди – 270° С, молибдена – 900° С, а такого металла. Как свинец, минус 30° С.

Отжиг, уменьшающий напряжения. Это нагрев стали до температуры 200 – 700°С (чаще до 350 – 600° С) и последующее охлаждение с целью уменьшения внутренних напряжений после технологических операций (отливка, сварка, обработка резанием и др.).

Отжиг второго рода. К отжигу второго рода относят виды, при которых фазовые (полиморфные) превращения определяют их целевое назначение. Различают следующие разновидности отжига второго рода: полный, неполный, изотермический, нормализационный (нормализация).

Полный отжиг. Этому виду отжига подвергают доэвтектоидную сталь с целью создания мелкозернистости. Понижения твердости и повышения пластичности. Снятия внутренних напряжений. При полном отжиге доэвтектоидную сталь нагревают до температуры на 20-30° выше критической точки Ас3, т.е. на 20-30° выше линии GS диаграммы железо – цементит [Ас3 + (20-30°)]. При нагреве до такой температуры крупная исходная феррито-перлитная структура превращается в мелкую структуру аустенита (твердого раствора углерода в γ - железе). При последующем медленном охлаждении (обычно со скоростью 100 - 200° в час до 500°С и далее на воздухе) из мелкозернистого аустенита образуется мелкая феррито – перлитная структура. Заэвтектоидную сталь полному отжигу с нагревом выше Аст (линия SE) не подвергают. Так как при медленном охлаждении после такого нагрева цементит располагается в виде сетки по границам зерен перлита, ухудшая механические и другие свойства.

Неполный отжиг. Этому виду отжига подвергают заэвтектоидную и эвтектоидную сталь с целью превращения пластинчатого перлита и сетки цементита в структуру зернистого перлита обладает. По сравнению со сталью с пластинчатым перлитом. Лучшей обрабатываемостью на станках в связи с более низкой твердостью (НВ160-180 для стали с зернистым перлитом и НВ180-250 с пластинчатым перлитом). Для получения зернистого перлита заэвтектоидную сталь нагревают до температуры немного выше точки Ас1 – до 740 - 780°С. При нагреве до такой температуры происходит превращение в аустенит только перлита, а цементит остается и образуется структура цементит + аустенит. При последующем медленном охлаждении ( со скоростью 20 - 60°в час до 700-650°С с дальнейшим охлаждении на воздухе) из аустенита образуется феррито-цементитная структура с зернистой формой цементита – зернистый перлит. Для облегчения образования зернистого перлита нагрев (до 740 – 780° С) и охлаждение (до 700-650°С) повторяют несколько раз. Такой отжиг называют маятниковым или циклическим. Облегчение образования зернистого перлита при маятниковом отжиге достигается тем, что образовавшиеся зерна цементита при первом охлаждении являются дополнительными центрами кристаллизации при втором охлаждении и т.д.

Изотермический отжиг. Характерной особенностью изотермического отжига является образование феррито-перлитной структуры из аустенита при постоянной температуре, а не при охлаждении, как при полном отжиге. Поэтому в отличие от полного отжига, например, доэвтектоидную сталь нагревают до температуры точки Ас3 + (20 + 30°) и после выдержки быстро охлаждают до температуры немного ниже критической точки Аr1 (до 700-680°С). При этой температуре сталь выдерживают в течение времени, необходимого до полного распада аустенита и образования феррито-перлитной структуры. От температуры изотермической выдержки сталь охлаждают на воздухе. Изотетмический отжиг имеет преимущество по сравнению с полным отжигом: сокращается время отжига и получается более однородная структура, но при обработке малых садок металла.

Нормализационный отжиг (нормализация). Нормализацией называют процесс термической обработки – нагрев до температуры выше Ас3 для доэвтектоидной или Аст для заэвтектоидной стали с последующим охлаждением на спокойном воздухе. При нагреве до температуры нормализации низкоуглеродистых сталей происходят те же процессы,что и при полном отжиге, т.е. измельчение зерен. Но, кроме того, вследствие охлаждения, более быстрого, чем при отжиге, и получающегося при этом переохлаждения строение перлита получается более тонким (дисперсным), а его количество большим. Механические свойства при этом оказываются более высокими (повышенная прочность и твердость), чем при более медленном охлаждении (при отжиге). Нормализация по сравнению с полным и неполным отжигом – более экономичная операция, так как не требует охлаждения вместе с печью. В связи с указанными преимуществами нормализация получила широкое применение вместо полного отжига низкоуглеродистых и даже среднеуглеродистых сталей. Нормализация применяется также для устранения цементитной сетки в заэвтектоидных сталях. При нагреве заэвтектоидной стали с цементитной сеткой выше критической точки Аст образуется структура аустенита. Если после такого нагрева при медленном охлаждении (при отжиге) цементит выделяется в виде сетки, то ускоренное охлаждение на воздухе (нормализация) препятствует выделению цементита по границам зерен и образуется мелкая феррито–цементитная смесь.

Для отжига применяют камерные и толкательные печи, а также специальные агрегаты.

Закалка стали

Закалкой называют процесс термической обработки – нагрев стали до температуры выше критической и последующее охлаждение со скоростью, больше критической, с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость стали.

На результат закалки оказывают влияние следующие факторы: нагрев (температура нагрева при закалке и скорость нагрева до температуры закалки, выдержка при температуре закалки) и охлаждение от температуры закалки.

Нагрев. Выбор температуры нагрева при закалке углеродистых сталей проводится по левой нижней части диаграммы железо-цементит.

При закалке доэвтектоидные стали нагревают до температуры на 30-50о выше верхней критической точки Ас3 [Ас3+(30-50о)], т.е. выше линии GS диаграммы железо-цементит. При таком нагреве исходная феррито-перлитная структура превращается в аустенит, а после охлаждения со скоростью больше критической образуется структура мартенсита.

При закалке заэвтектоидные стали нагревают до температуры на 30-50о выше нижней критической точки Ас1[Ас1+(30-50о)], т.е. выше линии SK диаграммы железо-цементит. Так как эта линия горизонтальная и соответствует температуре 727оС, для заэвтектоидной стали можно указать интервал температуры нагрева для закалки 760-790оС. При таком нагреве перлит полностью превращается в аустенит, а часть вторичного цементита остается нерастворенной, структура состоит из аустенита и цементита. После охлаждения со скоростью больше критической аустенит превращается в мартенсит. Структура закаленной стали состоит из мартенсита и цементита. Наличие в структуре закаленной заэвтектоидной стали кроме мартенсита еще и цементита повышает твердость и износостойкость стали.

Для экономии времени нагрев стали необходимо вести по возможности быстро, однако, не допуская образования дефектов. Нагрев деталей сложной формы необходимо проводить медленно. Если сложные детали сложной формы нагревать быстро и резко, например, сразу помещать их в печь, нагретую до температуры закалки, то возникают значительные внутренние напряжения и в результате возможно образование трещин. Поэтому практически детали сложной формы перед посадкой в печь для нагрева под закалку предварительно подогревают или температуру печи повышают вместе с помещенными в нее заранее деталями.

Общая продолжительность нагрева, т.е. общее время пребывания стальных деталей в нагревающей среде, состоит из двух слагаемых: времени нагрева до заданной температуры и времени выдержки при этой температуре.

Время нагрева до заданной температуры зависит от температуры нагрева, степени легированности стали, конфигурации деталей, мощности и типа печи, величины садки, способа укладки деталей и других факторов

Время выдержки исчисляется с момента достижения деталями заданной температуры и так же, как и время нагрева , зависит от многих факторов, влияющих на процессы растворения и структуры превращений, происходящих в стали.

Охлаждение. Скорость охлаждения стали, нагретой до температуры закалки, оказывает решающее влияние на результат закалки.

В связи с тем, что быстрое охлаждение необходимо только в интервале наименьшей устойчивости аустенита, а при дальнейшем понижении температуры, особенно в мартенситном интервале, быстрое охлаждение не нужно, но и нежелательно, наилучшей закалочной средой является та, которая быстро охлаждает в интервале температур 550-650оС.

При охлаждении в воде и масле, температура кипения которых ниже температуры охлаждаемых в них деталей, скорость охлаждения различна в начальном, среднем и конечном периодах охлаждения и подразделяется на три стадии: пленочного кипения, пузырчатого кипения, конвективного теплообмена.

Стадия пленочного кипения характеризуется образованием вокруг охлаждаемой детали паровой пленки, отделяющей раскаленную поверхность от всей массы жидкости, и поэтому скорость охлаждения на данной стадии сравнительно невелика. Пленочное кипение устойчиво при высоких температурах охлаждаемой поверхности.

Стадия пузырчатого кипения наступает при более низких температурах охлаждаемой поверхности, когда паровая пленка разрушается, создается непосредственный контакт жидкости с деталью; при кипении жидкости возникают многочисленные пузырьки пара, которые, отрываясь, уносят значительное количество тепла, в связи с чем охлаждение происходит с большой скоростью.

Стадия конвективного теплообмена наступает при понижении температуры поверхности ниже температуры кипения жидкости. Скорость теплоотвода в этой стадии низка и охлаждение протекает с небольшой скоростью.

Вода охлаждает гораздо быстрее, чем масло: в 6 раз быстрее при 550-650оС и в 28 раз быстрее при 200о С. Поэтому вода применяется при охлаждении сталей с большой критической скоростью закалки (углеродистых сталей), а в масле охлаждают стали с малой критической скоростью закалки (детали из легированных сталей или высокоуглеродистых сталей при тонких сечениях).

Основным недостатком воды как охладителя является высокая скорость охлаждения при пониженных температурах в области образования мартенсита, что приводит к возникновению больших структурных напряжений и создает опасность возникновения трещин. При нагреве воды ее закаливающая способность снижается в области высоких температур (550-650 С), а скорость охлаждения в области температур мартенситного превращения остается высокой. Поэтому охлаждение в горячей воде не уменьшает возможность образования трещин. Добавление к воде щелочей, кислот, солей значительно увеличивает ее закаливающую способность в связи с расширением интервала пузырчатого кипения (почти полностью исключается стадия пленочного кипения). Положительным является также то, что эти растворы при низких температурах в мартенситном интервале охлаждают медленнее, чем вода.

Как указано выше, масло охлаждает значительно медленнее, чем вода. Но преимущество масла как охладителя заключается в том, что вследствие повышенной температуры кипения (250-300 С), более высокой температуры перехода от пузырчатого кипения к конвективному теплообмену оно обладает небольшой скоростью охлаждения в области температур мартенситного превращения, и поэтому при охлаждении в масле опасность образования трещин резко уменьшается. Преимуществом масла является также то, что закаливающая способность не изменяется с повышением температуры масла (до 150-200 С). Недостатки масла – это легкая воспламеняемость, пригорание к поверхности детали; под влиянием высокой температуры охлаждаемых деталей масло постепенно начинает густеть и закаливающая способность его понижается.