- •1. Цели и задачи дисциплины "технологические процессы в машиностроении" и связь её сдругими дисциплинами. Краткая характеристика основных разделов дисциплины.

- •Металлургия чугуна и стали.

- •1. Металлургия чугуна.

- •Производство стали.

- •Исходные материалы для производства чугуна.

- •1.Скиповый подъемник 2. Доменная печь 3. Каупер 4. Турбовоздуходувка Продукты доменного производства.

- •Получение стали в электропечах.

- •Разливка сталей. Получение слитков. Раскисление, рафинирование.

- •Строение слитка спокойной стали (продольное и поперечное сечения)

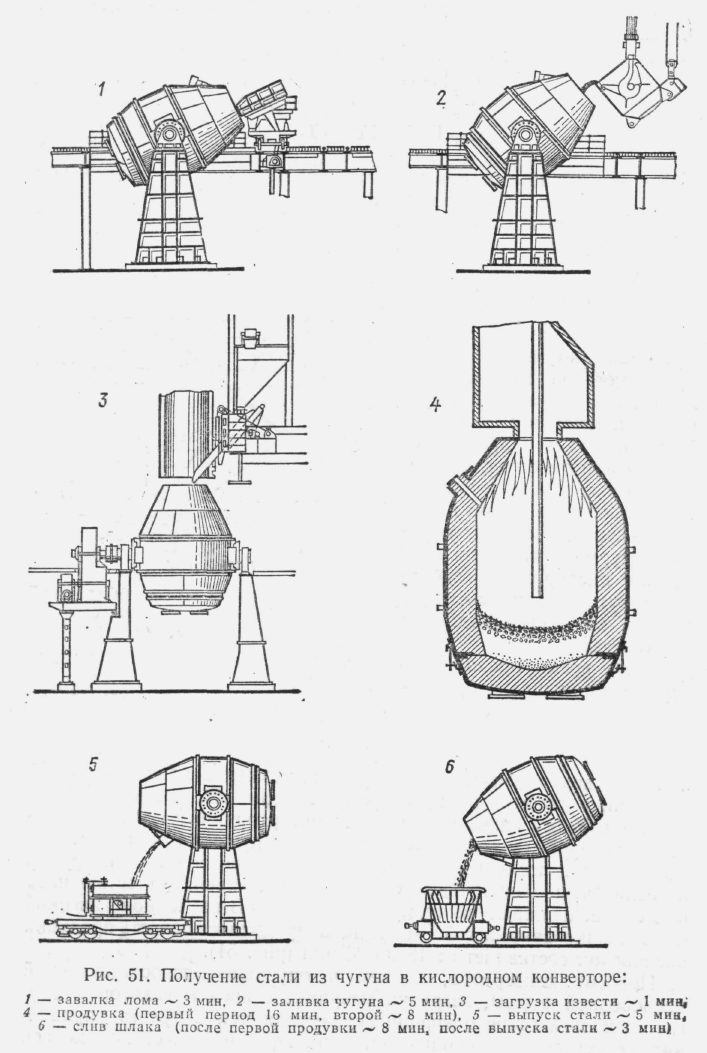

- •Получение стали из чугуна в кислородном конверторе.

- •5. Электрический нагрев заготовок перед омд. Электронагревательные устройства (установки).

- •Прокатное производство.

- •Организационные формы сборки

- •IV. Значение и объём сборочных работ в технологическом прцессе. Изделие него элементы. Исходные данные для разработки технологических процессов. Организационные формы сборки.

- •Проектирование технологических процессов сборки

- •Анализ исходных данных для проектирования технологического процесса сборки

- •Литье в разовые формы.

- •Литейные сплавы, их плавка и получение отливок.

- •Литье в многократные формы.

- •Обработка металлов резанием.

- •1) Металлообрабатывающие станки и инструменты.

- •2) Элементы резания.

- •3) Геометрия резца.

- •4) Токарные станки, виды обработки, инструменты, приспособления.

- •Карусельно-токарные станок Фрезерные станки и работы, выполняемые на них.

- •Фрезерование, фрезы и вспомогательные инструменты.

- •Фрезерный консольный станок

- •Продольно фрезерный станок

- •Процесс шлифования

- •Круглошлифовальные станки

- •Подготовка железных руд к плавке. Технологические процессы термической обработки стали.

- •Прокаливаемость стали

- •Способы закалки

- •4. Отпуск стали

- •5.Термомеханическая обработка стали

- •7. Поверхностная закалка стали

- •Исходные материалы для производства чугуна.

- •Алюминий и его сплавы

- •Производство глинозема.

- •Рафинирование алюминия

Получение стали из чугуна в кислородном конверторе.

5. Электрический нагрев заготовок перед омд. Электронагревательные устройства (установки).

Нагрев заготовок производится с целью уменьшения сопротивления деформированию. Нагрев металла для горячей обработки производится в пламенных и электрических печах.

Электрические печи для безокислителъного нагрева металлов бывают камерные и методические. В камерных печах температура одинакова на всём рабочем пространстве. В методических печах нагрев заготовок осуществляется постепенно по заданному режиму. Контактные электронагреватели применяются для нагрева током большой силы (при малом напряжении), проходящим через нагреваемую заготовку, которая в данном случае служит сопротивлением. Заготовка нагревается очень быстро, что обеспечивает высокую производительность и небольшую потерю тепла (к.п.д. установки 70-80%). Индукционный нагрев производится с помощью индукционного электронагревателя, состоящего из закрытого общим кожухом индуктора, в котором нагреваются заготовки, и монтируемой под ним батареи конденсаторов. Помещённый внутри индуктора металл нагревается под действием магнитного гистерезиса и возбуждаемых в нём вихревых токов. Высокий к. п. д. (60-70%) индукционного нагревателя достигается подбором тока соответствующей частоты.

По сравнению с нагревом заготовок в других печах или индукционном нагреве резко сокращается (в 15-20 раз) время (при подборе соответствующих частот стальная заготовка диаметром 40 мм нагревается до ковочной температуры за 30-35 с), слой окалины уменьшается в 4-5 раз, обезуглероженный слой практически отсутствует, уменьшается угар металла, улучшаются условия труда (отсутствие облучения от нагревательных печей, бесшумность нагрева и др.). При контактном и индукционном нагреве опасность образования трещин отпадает, так как под действием возникающего в самом металле тепла получается более равномерный нагрев.

Перед ОМД металлы и сплавы нагревают, чтобы увеличить пластичность и уменьшить сопротивление деформированию.

В процессе нагрева на поверхности заготовки образуется окалина, а под ней располагается слой обезуглеродного Ме. Толщина слоя, образующейся окалины, зависит от продолжительности нагрева, от хим. состава сплава, от температуры. Меньшее окалинообразование происходит при нагреве заготовок в электроустановке.

При нагреве нельзя допускать перегрева заготовок (перегрев устраняется отжигом) и пережога (брак окончательный - заготовки идут на переплав).

Нагрев осуществляют в пламенных печах (камерных, методических) и в электронагревательных устройствах (контактных, индукционных).

Прокатное производство.

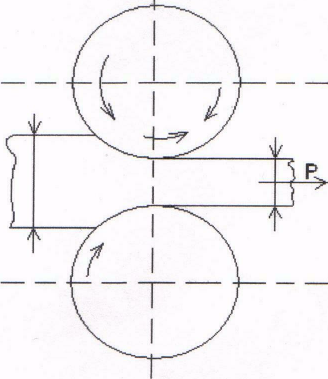

Прокаткой называется процесс деформирование Ме путем его сжатия между вращающимися валками прокатного стана.

Прокатка - это первичная обработка стальных слитков. Прокатка осуществляется с нагревом заготовок. Не нагреваются заготовки на завершающих операциях. В зависимости от расположения заготовки и валков различают 3 вида прокатки:

1. Продольная.

Оси валков заготовки валки вращаются в разные стороны. Заготовка за счет трения втягивается в зазор между валками и движется поступательно вдоль своей оси. При гладких валках получают листы; если волки имеют ручьи, то получают сортовой прокат.

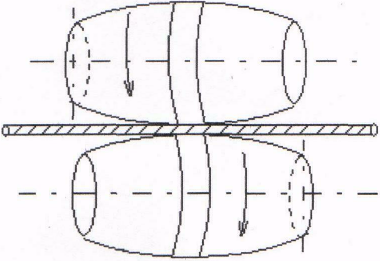

2. Поперечная.

Валки имеют цилиндрическую форму. Оси валков оси заготовки. Валки вращаются в одну сторону, заготовка в противоположную и поперечным вталкивается в зазор между валками. В результате уменьшается поперечная сеч. Заготовки на длине приблизительно равной длине валка.

3. Поперечно-винтовая.

Оси валков располагаются под углом друг к другу и к заготовки, благодаря чему заготовка кроме вращающего движения имеет поступ. Этим способом получают бестовные трубы, тела вращения (шары).

Прокатный стан различают:

• по назначению (листовые, сортовые);

• по количеству волков (2-х, 3-х-волковые и т.д.)

• по количеству рабочих клетей и схеме из расположения.

Волочение. Прессование. Ковка, операции свободной ковки. Оборудование.

Штамповка, объемная и листовая.

Волочение - это процесс деформирования металла путем его протягивания через отверстия в волоке, имеющее меньшее поперечное сечение, чем заготовка. В результате волочения поперечное сечение заготовки уменьшается и принимает форму сечения отверстия волоки, увеличивается длина заготовки, изделия получают точные размеры и чистую гладкую поверхность.

Волочение единственный способ получения проволоки с = 0,006 мм. При волочении инструментом является волочильная матрица, оборудованием - волочильные станы: 1) цепные и 2) барабанные.

Прессование - это процесс горячего деформирования Ме путем выдавливания его из замкнутой плоскости контейнера через отверстия в матрице.

Прессование различают прямое и обратное. При прямом прессовании больше усилий, более чистая поверхность, но больше отходов Ме. При обратном прессовании меньше усилий, меньше отходов Ме, но на поверхности можно видеть следы литого Ме. При прессовании получают профили различных сечений, трубы, трубки.

Ковкой - называют процесс горячего деформирования Ме с помощью байков или другого инструмента на молоте или прессе. Течение Ме при ковке ограничено в направлении движения инструмента.

С помощью ковки получают фасонные заготовки для последующей механической обработки, которые, называя поковками. Поковки имеют высокие механические свойства. Их масса может составлять от 50г. до 250т. (волы, скобы, крюки, волы прокатных станов).

Ковка.

Ковкой называют процесс горячей обработки давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

Ковкой получают поковки с массой от десятков граммов до сотен тонн для изготовления деталей машин резанием. Мелкие поковки с массой менее 50 кг и Средние поковки с массой 50 - 400 кг в единичном и мелкосерийном производствах выполняют ковкой, поскольку их изготовление штамповкой экономически нецелесообразно из-за высокой стоимости и длительности изготовления штампов. Для изготовления поковок используют слитки, блюмы и сортовой прокат.

Различают ковку ручную, применяемую иногда при мелких ремонтных работах и выполняемую с помощью наковальни и кувалды, и машинную, осуществляемую с помощью молотов и прессов.

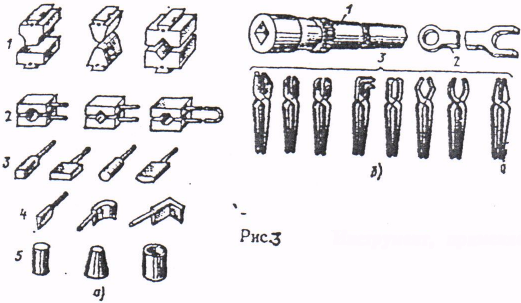

Применяемый для обработки кузнечный инструмент разделяют по функциональному назначению на основной (рис. а); т.е. непосредственно деформирующий металл, и вспомогательный (рис. б), предназначенный для удержания заготовки и манипулирования ею в процессе ковки.

Основные операции ковки - осадка, протяжка, пробивка, прошивка, гибка, скручивание, отрубка и кузнечная сварка.

Инструмент, применяемый при ковке:

а — основной: 1 — бойкх; 2 — обжимки;

3 — раскатка; 4 — топоры; 5 — прошивки.

б — вспомогательный: 1 — патрон; 2 — вилка; 3 – клещи.

Осадка — уменьшение высоты заготовки при увеличении площади ее поперечного сечения ( рис. а). Осадку производят бойками или осадочными плитами. Осадку применяют для получения поковок с большими поперечными сечениями из заготовок меньшего поперечного сечения (поковки шестерен, дисков и т.п.), перед прошивкой отверстия или перед протяжкой для увеличения укова или размеров поковки. Высадка - осадка части заготовки (рис. б).

Протяжка (рис. в) - удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Она осуществляется последовательными обжатиями отдельных, примыкающих друг к другу участков заготовки при ее подаче вдоль оси.

Ковкой - называют процесс горячего деформирования Ме с помощью байков или другого инструмента на молоте или прессе. Течение Ме при ковке ограничено в направлении движения инструмента.

С помощью ковки получают фасонные заготовки для последующей механической обработки, которые, называя поковками. Поковки имеют высокие механические свойства. Их масса может составлять от 50г. до 250т. (волы, скобы, крюки, волы прокатных станов).