- •190600 «Эксплуатация транспортно-технологических

- •27 Сентября 2012 г.

- •Кафедра технологии металлов и ремонта Петрозаводского государственного университета

- •Введение

- •Тема 1. Основы разработки технологического процесса изготовления изделий в машиностроении

- •1.1. Анализ исходных данных

- •1.2. Определение типа производства

- •1.3. Выбор действующего технологического процесса.

- •1.4. Выбор заготовки и метода ее получения

- •1.5. Выбор технологических баз

- •Заготовки в приспособлении (б) при фрезеровании шпоночного паза

- •1.6. Выбор методов обработки

- •1.7. Разработка маршрута

- •1.8. Планирование технологических операций

- •1.9.Определение требований техники безопасности

- •1.10.Расчет технико-экономических показателей (тэп) процесса

- •Тема 2. Анализ исходных данных

- •2.1.Изучение конструкции изделия.

- •2.2.Формулирование технических требований (тт)

- •2.3.Анализ технологичности конструкции

- •Тема 3. Типовые и групповые технологические процессы

- •3.1.Типовые технологические процессы

- •Подкласс ступенчатых валов

- •3.2.Групповая технология

- •Тема 4. Разработка маршрута обработки

- •4.1.Этапы механической обработки.

- •4.2. Дифференциация и концентрация операций

- •4.3. Разработка общей схемы

- •4.4.Примеры типовых маршрутов (с вариантами оформления)

- •Вариант маршрута обработки вала (см. Рис.4.2)

- •Тема 5. Термическая и химико-термическая обработка в технологическом процессе изготовления деталей*

- •5.1.Место термической и химико-термической

- •Черновая обработка

- •Чистовая обработка

- •Отделочная обработка

- •5.2. Особенности применения термической и химико-термической обработки

- •5.3. Распространённые схемы применения термической и химико-термической обработки

- •Заготовка

- •Закалка поверхностная с низким отпуском

- •Отделочная обработка(шлифование)

- •Заготовка

- •Тема 6. Проектирование технологических операций

- •6.1. Определение перечня, содержания и последовательности переходов.

- •Структура технологической операции

- •6.2.Выбор средств технологического оснащения (обрабатывающее оборудование, технологическая оснастка, средства механизации и автоматизации).

- •6.3. Определение припусков на обработку

- •Рабочий вариант карты расчёта припусков

- •6.4. Определение режимов резания

- •6.5.Техническое нормирование

- •6.6. Технологическая документация

- •Тема 7. Станочные приспособления

- •7.1. Классификация

- •7.2. Этапы проектирования

- •7.3.Расчётные случаи закрепления

- •Тема 8. Технологические процессы сборки изделий машиностроения

- •2. Выполняют технологический анализ чертежей.

- •4. Определяют целесообразную степень дифференциации или концентрации сборочных операций.

- •5.Разрабатывают схемы узловой и (или) общей сборки изделия.

- •6. Выбирают наиболее экономичные и технически обоснованные способы сборки, контроля, испытаний.

- •7. Выбирают технологическое и вспомогательное оборудование, технологическую оснастку.

- •8.Проводят техническое нормирование работ и определяют технико-экономические показатели (тэп).

- •9.Оформляют технологическую документацию.

- •Список литературы

- •Оглавление

6.3. Определение припусков на обработку

Припуск– слой материала, удаляемый с поверхности при обработке.

Термин употребляется с определением общий ипромежуточный.Промежуточный припуск – слой материала, удаляемый с поверхности при выполнении отдельной операции или перехода (Zi).

Общий припуск – сумма промежуточных припусков по всему маршруту обработки (Zo).

Для процесса в целом, можно записать

![]() (6.1)

(6.1)

где i– индекс технологической операции (перехода);n –количество технологических операций (переходов).

Припуски устанавливают на номинальные размеры детали, указанные на чертеже. Измерение припуска выполняется понормалик поверхности обработки. Выделяют припускисимметричные(на обе стороны) инесимметричные.

Припуски назначают в порядке обратном ходу процесса обработки, т.е. от размера готовой детали к размеру заготовки.

Схема формирования размеров при однократной односторонней обработке плоской поверхности (однократное фрезерование) представлена на рис.6.2.

Tз

Tз

Zmin

Zmin

Tн

Tн

Нзmax

Нзmin

Нзmax

Нзmin

Hmax

Hmax

Hmin

Hmin

Рис.6.2. Схема размеров плоской поверхности при однократной обработке фрезерованием: Н – размер детали по высоте, Т- допуск,

Z- припуск, з – индекс заготовки.

Для цилиндрических поверхностей значение величины припуска на диаметр удваивается и для отверстий не прибавляется к размеру, а вычитается.

Расчёт припусков выполняется только после разработки варианта маршрута процесса и выбора метода получения заготовки.

В курсовом проекте расчёт припусков проводится двумя методами.

Аналитический метод

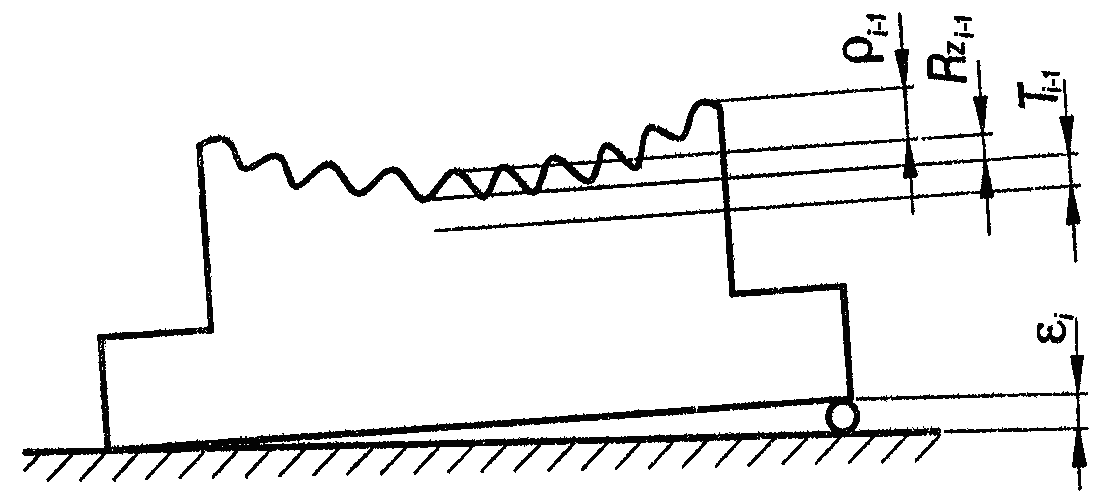

Метод разработал проф. Кован В.М. Суть метода заключается в том, что размер припуска определяется необходимостью устранения погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующих этапах обработки, а также погрешностей установки на выполняемом переходе. Сказанное иллюстрирует рис. 6.3. [11].

Минимально необходимый припуск для односторонней обработки (плоская заготовка) складывается из следующих составляющих (см. форм. 6.2).

![]() , (6.2)

, (6.2)

где Ri-1- высота неровностей, полученная на предшествующем переходе;

hi-1- глубина дефектного слоя (после первого перехода, для загото-

вок из чугуна, величина hисключается из расчёта);

∆i-1- отклонения расположения обрабатываемых поверхностей от-

носительно баз заготовки (непараллельность поверхностей и пр.);

Wi - погрешность установки, возникающая на выполняемом переходе;

i- индекс перехода.

∆i-1

∆i-1

hi-1

Ri-1

hi-1

Ri-1

Wi

Wi

Рис.6.3. Схема формирования величины припуска

Включение отдельных составляющих в формулу 6.2. зависит от особенностей процесса и служебного назначения детали.

Например.

Глубина дефектного слоя (h):

- поверхностный слой отливок из серого чугуна состоит из перлитной корки (смесь феррита и цементита со следами формовочного песка), слой должен быть удалён на первом переходе (этапе);

- отливка распределительного вала двигателя автомобиля имеет отбелённый поверхностный слой (содержание углерода в связанном состоянии в виде цементита Fe3Cбольше содержания углерода в виде графита), его лучше сохранить для повышения износостойкости;

- поверхностный слой, после его закалки, желательно сохранить;

- стальные поковки и штампованные заготовки в поверхностном слое имеют обезуглероженную зону (до 1,0 мм), снижающую предел выносливости. Слой необходимо удалить.

Отклонения расположения обрабатываемых поверхностей относительно технологических баз заготовки (∆) учитываются, в основном, при проведении этапов черновой и получистовой обработки. Значение ∆, с каждым последующим переходом уменьшается. При нежёстком закреплении заготовки или инструмента (например, в качающихся или плавающих державках) ∆ = 0.

Параметры (∆) и (W) являются векторными величинами и в формулу (6.2) входят в следующем виде

![]() .

(6.3)

.

(6.3)

Формула (6.3) для частных случаев обработки может быть преобразована в следующий вид:

- для обработки цилиндрической поверхности заготовки, установленной в центрах (Wi=0), (припуск на диаметр)

![]() ,

(6.4)

,

(6.4)

- шлифование плоской поверхности после термообработки

![]() (6.5)

(6.5)

- при развёртывании отверстия плавающей развёрткой и протягивании, а также при суперфинишировании и полировании цилиндрической поверхности

![]() (6.6)

(6.6)

Значение (Zmin), определённое по формуле 6.2., не должно быть меньше минимальной толщины стружки, которую может снять лезвие режущего инструмента (доведённое лезвие – 5 мкм, остро заточенное лезвие 20-50 мкм).

Результаты расчёта, при нескольких технологических переходах, удобно представить в виде таблицы (карта расчёта припусков – форма табл.6.2).

Таблица 6.2