- •190600 «Эксплуатация транспортно-технологических

- •27 Сентября 2012 г.

- •Кафедра технологии металлов и ремонта Петрозаводского государственного университета

- •Введение

- •Тема 1. Основы разработки технологического процесса изготовления изделий в машиностроении

- •1.1. Анализ исходных данных

- •1.2. Определение типа производства

- •1.3. Выбор действующего технологического процесса.

- •1.4. Выбор заготовки и метода ее получения

- •1.5. Выбор технологических баз

- •Заготовки в приспособлении (б) при фрезеровании шпоночного паза

- •1.6. Выбор методов обработки

- •1.7. Разработка маршрута

- •1.8. Планирование технологических операций

- •1.9.Определение требований техники безопасности

- •1.10.Расчет технико-экономических показателей (тэп) процесса

- •Тема 2. Анализ исходных данных

- •2.1.Изучение конструкции изделия.

- •2.2.Формулирование технических требований (тт)

- •2.3.Анализ технологичности конструкции

- •Тема 3. Типовые и групповые технологические процессы

- •3.1.Типовые технологические процессы

- •Подкласс ступенчатых валов

- •3.2.Групповая технология

- •Тема 4. Разработка маршрута обработки

- •4.1.Этапы механической обработки.

- •4.2. Дифференциация и концентрация операций

- •4.3. Разработка общей схемы

- •4.4.Примеры типовых маршрутов (с вариантами оформления)

- •Вариант маршрута обработки вала (см. Рис.4.2)

- •Тема 5. Термическая и химико-термическая обработка в технологическом процессе изготовления деталей*

- •5.1.Место термической и химико-термической

- •Черновая обработка

- •Чистовая обработка

- •Отделочная обработка

- •5.2. Особенности применения термической и химико-термической обработки

- •5.3. Распространённые схемы применения термической и химико-термической обработки

- •Заготовка

- •Закалка поверхностная с низким отпуском

- •Отделочная обработка(шлифование)

- •Заготовка

- •Тема 6. Проектирование технологических операций

- •6.1. Определение перечня, содержания и последовательности переходов.

- •Структура технологической операции

- •6.2.Выбор средств технологического оснащения (обрабатывающее оборудование, технологическая оснастка, средства механизации и автоматизации).

- •6.3. Определение припусков на обработку

- •Рабочий вариант карты расчёта припусков

- •6.4. Определение режимов резания

- •6.5.Техническое нормирование

- •6.6. Технологическая документация

- •Тема 7. Станочные приспособления

- •7.1. Классификация

- •7.2. Этапы проектирования

- •7.3.Расчётные случаи закрепления

- •Тема 8. Технологические процессы сборки изделий машиностроения

- •2. Выполняют технологический анализ чертежей.

- •4. Определяют целесообразную степень дифференциации или концентрации сборочных операций.

- •5.Разрабатывают схемы узловой и (или) общей сборки изделия.

- •6. Выбирают наиболее экономичные и технически обоснованные способы сборки, контроля, испытаний.

- •7. Выбирают технологическое и вспомогательное оборудование, технологическую оснастку.

- •8.Проводят техническое нормирование работ и определяют технико-экономические показатели (тэп).

- •9.Оформляют технологическую документацию.

- •Список литературы

- •Оглавление

Тема 2. Анализ исходных данных

Значение слова «анализ» предусматривает разделение предмета на части с целью изучения его структуры и взаимодействия элементов между собой.

Для проведения анализа используют следующую информацию:

- базоваяинформация - конструкторская документация (чертежи, ТУ) и производственная программа (годовая программа, объём партий и т.п.);

- руководящаяинформация - государственные стандарты: ЕСТПП, ЕСТД, ОСТы и стандарты предприятий (СТП); классификаторы деталей и операций; трудовые нормативы; действующие унифицированные технологические процессы; инструкции и т.д.;

- справочнаяинформация - справочники, каталоги, паспорта

оборудования, различные пособия и т.п., в том числе справочные таблицы по припускам, режимам резания и т.д.

2.1.Изучение конструкции изделия.

Разработка процесса изготовления детали должна начинаться с изучения конструкции, служебного назначения (СН), анализа технических требований и норм точности, заданных чертежом.

Конструкция должна быть представлена минимальным количеством проекций и давать полное представление о поверхностях изделия. Значительную помощь в решении этих задач может оказать компьютерная графика с программным обеспечением «Компас 3Д» или другим продуктом.

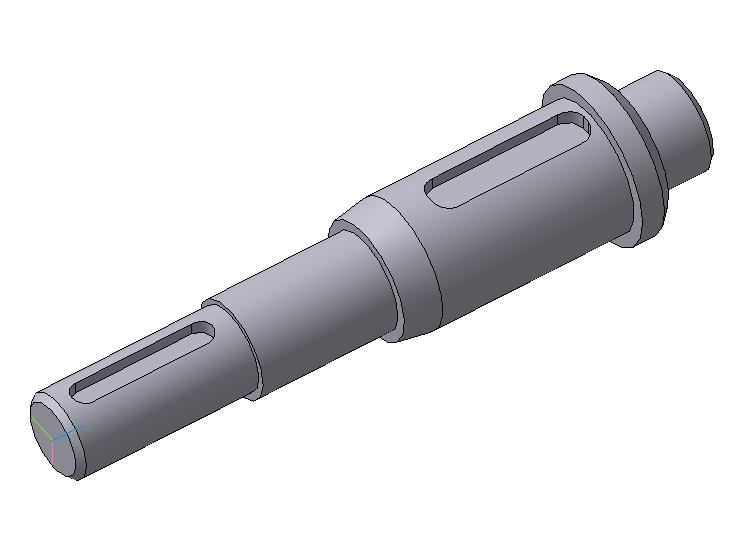

Пример пространственного представления изделия показан на рис. 2.1.

а)

б)

Рис.2.1.Трёхмерное изображение детали «Вал»: а, б – варианты исполнения

Каждая деталь является элементом сборочной единицы. Приступая к формулировке назначения, необходимо изучить чертеж сборочной единицы, в которую входит деталь (см. рис. 2.2.). Значительную помощь окажет изучение технического описания.

Рис.2.2. Фрагмент сборочного чертежа узла: 9 – деталь

Требуется:

- сформулировать задачи, для решения которых предназначена деталь;

- описать условия, в которых деталь должна выполнять свои функции.

Выясняя служебное назначение детали и ее роль в работе сборочной единицы, необходимо разобраться в функциях, выполняемых поверхностями.

Детали машин, несмотря на многообразие номенклатуры, образуются сочетанием ограниченного перечня поверхностей. Наиболее распространены цилиндрические, плоские и конические поверхности. Многие детали имеют винтовые и зубчатые поверхности. Редко используют специальные фасонные поверхности (фасонные кулачки, копиры и т. п.).

По ГОСТ 21495–76 все поверхности можно разделить на четыре вида:

- исполнительные – поверхности, с помощью которых деталь выполняет свое служебное назначение;

- основные – поверхности, с помощью которых определяют положение детали в изделии;

- вспомогательные – поверхности, с помощью которых определяют положение присоединяемых деталей относительно рассматриваемой;

- свободные – поверхности, не соприкасающиеся с поверхностями других деталей.

Поверхности первых трех видов можно объединить в одну – основную группу.

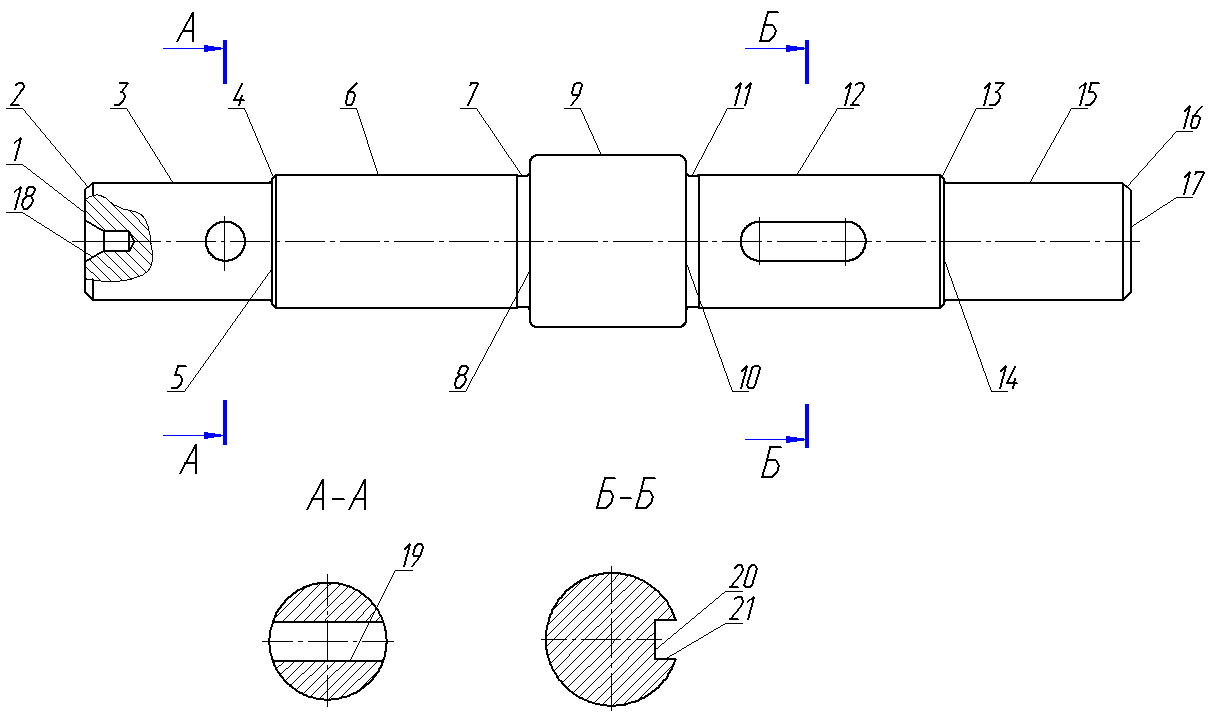

При проектировании процессов удобно пользоваться технологической разметкой поверхностей. Пример такой разметки для вала показан на рис.2.3.

Рис.2.3. Технологическая разметка поверхностей: 19,21- исполнительные поверхности; 3,5,14,15 –основные поверхности; 6,8,10,12,20 – вспомогательные поверхности; остальные – свободные поверхности

При проведении классификации предварительно намечают технологические базы, стараясь соблюдать основные правила базирования (совмещения, постоянства и надёжности баз).